玄武岩纤维/环氧树脂复合板材RTM工艺研究*

2021-02-14刘君妹贾立霞

刘君妹 贾立霞

1. 河北科技大学纺织服装学院,河北 石家庄 050018;

2. 河北省纺织服装技术创新中心,河北 石家庄 050018

玄武岩纤维属无机高性能纤维,是我国国防工业所需的一种战略性新材料,也是一种军民两用的新材料。其可作为复合材料的增强体,完全替代普通玻璃纤维,还能在多方面替代普通碳纤维和芳纶。在国外,玄武岩纤维主要应用于军工领域,民用领域的应用鲜有报道;在国内,玄武岩纤维及其复合材料的应用目前尚处于探索阶段,玄武岩纤维织物增强复合板材的研究尚处于起始阶段。

真空辅助树脂传递模塑成型(简称RTM)工艺是从湿法铺层和注塑工艺中演变而来的,是一种新的复合材料成型工艺[1],适合于织物增强树脂基复合材料的成型加工。该工艺成型效率高、表面质量好、流程数字化、环境污染极少,且可用于复杂形状构件的制备,被认为是21世纪复合材料生产领域的主导成型工艺之一[2]。RTM工艺的缺点在于密闭的模具不易脱模和控制,且成本高。因此,采用黏度低、使用寿命长及力学性能优异的树脂体系是RTM工艺的关键[3]。目前,可用于RTM工艺的树脂主要有环氧树脂、乙烯基树脂和热塑性树脂等。其中,环氧树脂具有优良的加工性能和力学性能,且价格低廉,故本文选用环氧树脂作为玄武岩纤维复合板材的基体材料。

本文将在基体材料、增强织物和模具结构确定的条件下,探讨织物铺层厚度、纤维体积分数、树脂体系配比、注胶工艺(温度、时间及压力)、固化工艺等参数对玄武岩纤维/环氧树脂复合板材的影响,并对所加工复合板材的力学性能进行测试。

1 试验材料与设备

1.1 试验材料

玄武岩纤维织物,平纹,面密度为207.5 g/m2,经纬纱密度均为106根/(10.0 cm),拉伸断裂强力为592.80 N,广东东莞市俄金玄武岩纤维有限公司;环氧树脂E51,中国石化集团公司;甲基四氢苯酐,江苏润丰合成科技有限公司;2,4,6-三(二甲胺基甲基)苯酚(简称DMP-30),万青化学科技有限公司;γ-缩水甘油醚氧丙基三甲氧基硅烷(简称KH560),杭州杰西卡化工有限公司;PMR型脱模剂,美国肯天公司。

1.2 试验设备

板材的复合采用天津工业大学制作的FSG11/10型复合材料树脂传递设备,复合模具规格为36.0 cm×16.0 cm×2.3 cm;树脂体系黏度的测试采用上海标卓科学仪器有限公司生产的NDJ-4型旋转黏度计;力学性能的测试选用深圳三思科技有限公司生产的UTM5105型万能试验机。

2 RTM前期工艺的确定

2.1 织物铺层厚度

在模具模腔尺寸确定的条件下,增强织物的铺层厚度对RTM成型复合板材质量的影响较大。

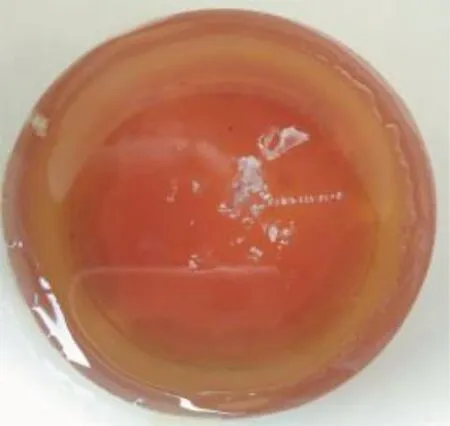

图1为3层玄武岩纤维平纹织物经RTM工艺成型后所得复合板材的照片,可以看出:由于织物层数较少,模腔中空隙过大,树脂体系注入过程中织物会因受树脂体系的冲刷、挤压而发生褶皱变形,织物不能充分浸润,板材中的纤维及树脂分布不均匀。

图1 3层织物所得复合板材的表面效果

分析模具结构可知,在确定织物层数时,应使织物在无预加载时的铺层总厚度稍大于模具腔体深度,这样可确保模具安装后织物在腔体内处于平铺紧压的状态,模具腔体内空隙率尽量小。本试验用模具的模腔深度为0.3 cm,即最终复合板材的厚度为0.3 cm。基于前期的多次试验,确定织物的铺层厚度在0.3~0.4 cm,这样计算得出增强体织物的铺层厚度与最终复合板材的厚度比值为1.0~1.3。再根据玄武岩纤维织物的厚度,计算得出铺放的织物层数为17~23,本试验确定铺放的织物层数为20。图2 所示为经RTM工艺得到的20层玄武岩纤维织物成型后的复合板材,其表面均匀平整。

图2 20层织物所得复合板材的表面效果

2.2 纤维体积分数

2.3 树脂体系配比

试验选用甲基四氢苯酐为固化剂,其化学式为C9H10O3,属酸酐类。根据式(1)可计算出每100.00 g环氧树脂E51所需甲基四氢苯酐的质量m(g)[4]:

(1)

式(1)中:c——修正系数,对应于叔胺催化剂的值为1;

M——甲基四氢苯酐的摩尔质量,M=166 g/mol;

K——环氧值,K=0.51;

n——固化剂分子中含酸酐的个数,n=1。

计算得到m=84.66 g。

此外,由于甲基四氢苯酐与环氧树脂E51反应时固化速度较慢,需较高的温度,故常加入促进剂以促进固化反应的进行。本试验选用DMP-30作为促进剂,在树脂体系中,其质量为环氧树脂E51质量的1%。最终本文确定树脂体系配比为m环氧树脂E51∶m甲基四氢苯酐∶mDMP-30=100∶85∶1。

2.4 注胶工艺

2.4.1 注胶温度

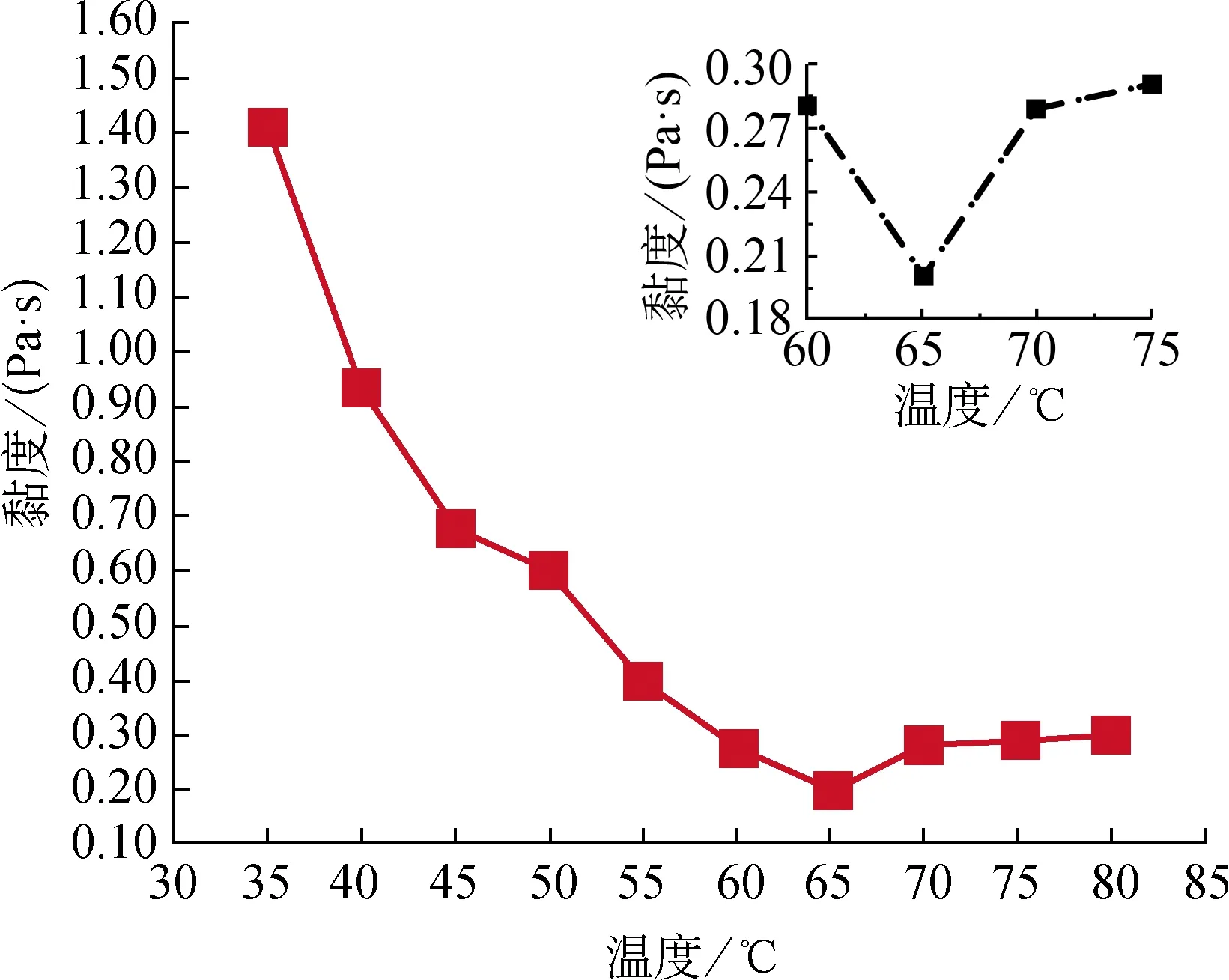

依据GB/T 22314—2008标准,在升温状态下利用NDJ-79型旋转式黏度计对树脂体系的黏度进行实时测量,所得树脂体系升温黏度曲线如图3所示。

图3 树脂体系升温黏度曲线

由图3可见:当温度由35 ℃升至65 ℃时,树脂体系的黏度从1.41 Pa·s下降到0.21 Pa·s;继续升高温度,树脂体系的黏度又有小幅回升,80 ℃时黏度又回升到0.31 Pa·s。由此可见,树脂体系在65 ℃时黏度最低,此时的黏度满足RTM工艺对黏度的要求(0.10~1.00 Pa·s)[5],因此选择65 ℃为注胶温度。

2.4.2 注胶时间

对于RTM工艺来说,注胶时间应根据树脂的凝胶时间来确定。注胶操作一般要求在1/4~1/2的凝胶时间内完成[6]。

取100.00 g树脂体系放入烘箱内,升温至65 ℃,每隔30 min观察树脂的流动状态。2 h后发现,树脂体系的颜色稍有加深,黏度也有所提高;3 h后发现,树脂体系不再流动,整体呈凝胶状态。可见,树脂体系在65 ℃的条件下,凝胶时间约为3 h。本文为保证注胶期间树脂体系的流动性最佳,确定注胶时间控制在60 min以内。

2.4.3 注胶压力

注胶压力的大小与模具的结构、材质有关。本文所用模具为钢制材料,可承受较大的压力。但注胶压力过大时,除了会发生“树脂冲刷”的现象外,还会因树脂体系的流动速度较快,影响树脂体系对增强材料的浸润,以及空气的排出,导致空气混入树脂胶液中[7]。而注胶压力较小时,树脂体系虽能很好地浸润模腔内的织物,但所需的注入时间较长。

RTM工艺完成树脂体系注入的注胶压力范围通常在0.10~0.60 MPa。结合本试验所用模具材料及增强织物的铺层厚度,注胶压力可偏大掌握。根据不同压力下树脂体系对织物的浸润情况,最终确定注胶压力为0.30 MPa。

2.5 固化工艺

通过试验确定具体的固化工艺。向纸杯内加入配置好的树脂体系,置入烘箱中升温,观察树脂体系的固化过程。如图4所示,70 ℃下放置2 h后,树脂体系的颜色稍有加深,黏度有所提高。如图5所示,80 ℃下放置1 h后,树脂体系的颜色变深,状态呈凝胶状。

图4 70 ℃下放置2 h的树脂体系状态

图5 80 ℃下放置1 h的树脂体系状态

由参考文献[8]可知,树脂体系的高温固化工艺一般采取先在较低温度下进行凝胶反应,再升高温度进一步固化,以得到具有较好固化物性能的树脂。本文结合凝胶试验参数,并考虑RTM工艺对树脂体系固化温度的要求(80~140 ℃),确定采用三步法逐步升温固化工艺,即依次为80 ℃下2 h、120 ℃下3 h及140 ℃下3 h。

3 RTM工艺流程

3.1 模具的准备及装模

为保证复合成型后能顺利开模,特在模具安装前,先用PMR型脱模剂擦拭模具内表面3次,每次间隔时间为30 min。将偶联剂KH560与无水乙醇配成溶液,其中偶联剂KH560质量百分数为2%。把裁剪好的玄武岩纤维织物放入该溶液中浸泡3 h以进行表面处理,再将表面处理后的玄武岩纤维织物放入烘箱内,60 ℃烘干。随后,在模具内铺放20层经过预处理的玄武岩纤维织物,密封模具。最后,将密封好的模具放入烘箱并预热至65 ℃,确保模具的温度与注胶温度一致,保证注胶过程中树脂体系黏度最低,防止因模具温度较低导致树脂体系黏度增加,流动性变差,树脂体系对织物的浸润不均匀。

3.2 真空辅助成型

利用真空泵抽出模具内的空气,使整个模具内腔真空度在-0.09~-0.10 MPa,以利于树脂体系的注入,提高树脂的浸润效果,避免模具中因空气存在而形成气泡,保证复合板材的品质。

将调制好的树脂体系倒入温度为65 ℃的反应釜内并密封,打开压力泵,调节反应釜内压力,使注胶压力为0.30 MPa。依次打开反应釜开关、进料口开关和出料口开关,并调整开关角度,控制树脂体系流量。此过程中保持抽真空装置处于工作状态。当出料口开关处的玻璃管内有树脂体系流出时,迅速将橡胶管剪断,并关闭抽真空装置,收集模具中流出的树脂体系。调节反应釜、进料口和出料口开关,确保流出的树脂体系呈细流状。当玻璃管内流出的树脂体系无气泡时,首次注胶结束。

为保证树脂体系对增强织物的充分浸润,使二者间复合效果好,试验将进行二次循环注胶,总注胶时间控制在60 min以内。

注胶结束后,封闭模具的进出口开关,将模具放入烘箱中。根据确定的固化工艺,即依次为80 ℃下2 h、 120 ℃下3 h及140 ℃下3 h,完成复合板材的固化。固化工艺结束后,待模具温度自然降至常温,即可从模具中取得复合板材。

4 复合板材力学性能

随机选择同一RTM工艺制备的3块复合板材,依据GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》和GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》的取样及测试要求,先对试样进行裁剪。然后利用UTM5105型万能试验机测试复合板材的三点弯曲性能和拉伸性能,测试结果如表1所示。

表1 复合板材的弯曲性能与拉伸性能测试结果 (MPa)

从表1可以看出,同一RTM工艺制备的玄武岩纤维织物增强复合板材的弯曲性能、拉伸性能的数据离散程度较小,变异系数均在0.24以内,表明上述工艺条件加工的复合板材的力学性能稳定,树脂体系和增强织物间的浸润均匀,复合效果好。本研究结果可为复合板材产业化制造过程中RTM工艺的确定提供具有原创价值的理论依据及实践参考。

5 结论

本文通过理论计算及试验的方法确定:当织物铺层厚度与复合板材厚度比约为1.2∶1.0,纤维体积分数为46.1%,树脂体系中m环氧树脂E51∶m甲基四氢苯酐∶mDMP-30=100∶85∶1,注胶工艺参数为注胶温度65 ℃、注胶压力0.30 MPa、注胶时间控制在60 min以内,固化工艺依次为80 ℃下2 h、 120 ℃下3 h及140 ℃下3 h时,通过RTM工艺可加工出36.0 cm×16.0 cm×0.3 cm的武岩纤维/环氧树脂复合板材,其弯曲强度为511.86 MPa、弯曲弹性模量为148.78 MPa、 拉伸断裂强度为428.27 MPa及拉伸弹性模量为7421.28 MPa。所得复合板材力学性能测试数据离散程度较小,说明该加工工艺可行性强。