超大复合单元式幕墙系统关键技术

2021-02-12李强国

李强国

(北京北投通城建设开发有限公司,北京 101121)

1 工程概况

随着我国经济持续快速增长和改革开放不断深入,建筑幕墙市场得到快速发展。但北京市乃至国内范围内超大单元板块并不多见,相较以层高作为分格的常规幕墙板块,一般跨度在4~6m。

北投投资大厦工程立面呈大分格划分方式,跨越2层,跨度达9m,是具有跨层性的超大幕墙板块。采用791块大单元式幕墙板块,每个板块中间为玻璃,周圈为石材及穿孔铝板,形成凹凸状。原设计中单元式幕墙板块转角处最大板块为4.0m×9.0m,最大质量为5.8t;标准尺寸为2.8m×9.0m,单元板块中玻璃部分尺寸为1 299mm×2 898mm×54mm,石材部分尺寸为348mm×348mm×30mm,标准单元板块质量为5.3t。本工程采用的幕墙系统分格超过常规建筑,在提升外立面美观的要求下,为幕墙的安装带来一定难度,主要体现以下方面。

1)超大板块的单元式幕墙钢材在加工过程中的误差会导致铝型材复合难以保证插接效果。

2)因板块较大,在安装、吊装过程中易发生板块变形,导致单元板块无法与前后板块插接,甚至导致板块破坏。

3)因单元板块质量较大,对施工平台结构的承载要求高。

4)因本工程将雨落管设置在幕墙空腔内存在一定难度。

5)因单元板块尺寸较大,单元体水平跨度达4m,在石材板块位置进行插接,影响防水功能。

因此在深化设计过程将原设计方案进行更改。在满足采用大分格设计外观要求下,本工程将单元式幕墙更改为分体装配式安装,即单元板块分解成龙骨系统+面板系统进行分体安装。更改后采用工厂加工框架、现场分体吊装的形式进行设计、施工。单个幕墙板块石材周圈布置,采用背栓式安装构造固定在钢架上;中间为玻璃,玻璃与石材之间为4mm厚穿孔铝板,穿孔铝板兼具系统通风功能。其中主受力结构为钢骨架,采用工厂焊接、现场装配式安装设计,安装后外立面效果具备单元体幕墙特点。其余如保温等材料现场进行施工安装。钢架作为面板挂接的支撑,其他面板及支撑的铝合金次龙骨依附于倒梯形的钢架外侧。

钢架采用Q235B钢材,外露钢结构表面氟碳面漆处理,隐蔽钢构件表面采用热浸镀锌的防腐措施。其余幕墙相关材料如各类紧固件、胶条、玻璃、铝板、铝合金、石材等均按照国家相关标准进行设计。

2 技术要点

2.1 结构设计

为保证外观效果,钢架设计时凸出不同的面形成多种倾角的多边形,为确定钢架是否在各个面满足受力要求,须通过严格的结构计算,确定在荷载作用下钢架的变形量是否满足要求。在进行设计计算时大跨度框架幕墙结构设计重点在中间主受力的9m跨倒梯形钢架,空间模型显示如图1所示。

图1 立面框架幕墙钢龙骨三维图

钢架由两部分组成,倒梯形钢架主要承担2个钢架之间玻璃自重产生的荷载及作用在玻璃上的水平风压带来的荷载,侧向外凸梯形构造主要承担铝板及石材产生的荷载,同时钢架将承担侧向及正面的风荷载作用。

钢架采用简支梁设计,上端采用挂接支座方式,能承受3个方向的荷载,下端采用伸缩方式,不承担自重。结构整体为双向受弯的拉弯结构。相较常规框架幕墙龙骨,本工程框架龙骨具有跨度大且龙骨焊接较多的特点,如何控制焊接质量,降低初始缺陷并保证整体刚度是关键。本工程主要通过三维放样找出最佳切角焊接方式,并对焊缝位置刚性进行评估及强度校核,为幕墙外饰面的安装精度及外观效果提供充分保障。

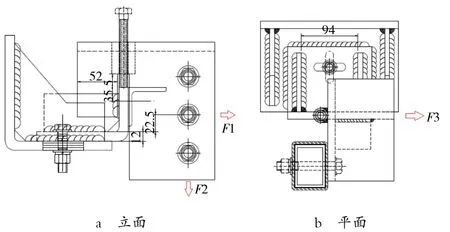

结构设计另一个关键点为支座的承载力设计,支座是保证整个幕墙结构安全最重要的位置,也是结构设计的难点之一。本工程单个幕墙板块均挂接在上下2个支座上,基本受力如图2所示。支座受到自重F2约为20kN、水平荷载F1约为30kN及侧向荷载F3约为10kN作用。本工程主要采用有限元进行精细化分析,如图3所示,通过有限元分析后得出,最大应力在尖角位置应力集中处,区域很小,并不影响结构安全。但此位置对焊接的加工具有指导意义,即加劲板角部一定要按钢结构标准要求进行切角再焊接,防止多向应力交错集中,除此位置,其余区域均能满足强度要求,以较小的板厚和加工代价保证了结构安全。

图2 立面框架幕墙支座挂接及受力分析

图3 立面框架幕墙挂接支座受力分析(单位:kN)

本工程结构设计分析保证了大跨度框架幕墙的安全性及外观变形控制,为整体幕墙的水密性、气密性及抗风压性能等提供保证。

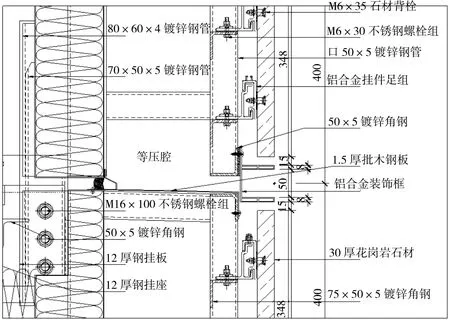

2.2 防水设计

本工程将单元式幕墙改为分体装配式安装,最大的优势是提高了幕墙的防水性能,按框架幕墙的要求设计防水避免单元式十字交缝的漏水隐患,同时避免因单元板块幕墙在安装过程中,上下2个单元板块之间石材分格中间位置进行左右板块插接时碰撞导致位移调节不方便、对缝隙胶条的精准控制较难实现而导致的防水隐患。因此幕墙采用分体装配式安装的方式进行安装,在层间位置进行防水处理即可。防水采用等压腔原理,结合内侧打胶密封,实现横向防水线的交圈。而竖向在玻璃及钢架交接位置通过2道密封解决问题,第1道采用耐候密封胶及胶条防水,第2道采用泡沫棒加密封胶进行防水;中间石材开缝位置采用镀锌钢板打胶密封防水(见图4)。由此横向及竖向连接位置防水均得到有效解决。

图4 立面框架幕墙横向防水节点

由于上下插接关系,此处防水设计采用单元体防水进行。层间插接外侧开缝石材内侧有1个较大的等压腔,按等压腔原理是防水的最佳设计方式,因此首先应保证不会有大量水进入等压腔,而少量进入的水量将通过设置的1.5mm厚排水钢板排出,并在内侧打胶密封,防止水流继续进入室内。

竖向防水主要在拼接位置处采用密封胶密封,此做法与传统框架幕墙防水设计相同。而横向防水具有优越防水性能,主要是采用单元体防水的等压腔原理,相较常规框架幕墙只打胶密封的防水设计方法,防水性能得到较大提高,而同时在纵向不存在插接缝,又规避了单元体防水的十字缝弱点。因此,本工程的幕墙防水较优越。

2.3 节能设计

为贯彻国家大力发展绿色建筑技术理念,践行节能减排方针,本工程对节能设计提出较高要求。幕墙作为建筑的外围护结构,需有防寒保温的作用。而且随着建筑设计的不断推陈出新,建筑设计越来越复杂和新颖,施工技术不断发展,各种新材料、新工艺不断发展,对幕墙节能要求越来越高,对幕墙施工也提出更大的挑战。对于幕墙节能设计而言,透明位置的玻璃选型是关键,玻璃透光导致的热量传递和辐射问题与常规非透明墙体热工特性不同,本工程幕墙节能设计玻璃严格选型,采用当前市场上最先进的三玻两腔的Low-e镀膜充氩气带暖边的低辐射高透玻璃,高标准的玻璃选型是满足本工程节能要求的关键因素,经计算所需的玻璃厚度不仅要满足结构、环境、隔声和安全的要求,同时玻璃的外观质量和性能也符合相关国家标准。

根据工程与规范要求,本工程选用的玻璃为6mm+1.52mm PVB+6mmLow-e+12mmAr+8mmLow-e+12mmAr+8mm三玻两中空双银双腔充氩气加暖边钢化夹胶玻璃,传热系数为0.8,是当下幕墙领域相当优越的节能玻璃配置。节能标准节点如5所示。

图5 立面框架幕墙节能设计节点

其中玻璃外框采用断桥铝作为阻断热传导的重要构造措施;外框与玻璃之间的接缝位置采用热阻极高的隔热毯填缝,保证了连接部分的节能要求。本工程幕墙整体节能要求满足建筑所需,传热系数低于1.8。采用美国国家实验室LBNL分析软件分析标准节点热传导云图可看出,在冬季室外零下20℃极寒天气下,室内依然能不结露并适于正常生活所需温度,进一步表明本工程节能设计是成功的。

3 结语

建筑业发展到今天,节约资源、降低劳动力强度已成为行业工作的重点,每年建筑业要消耗大量的能源与资源。在北投投资大厦项目中,通过对原超大单元式幕墙板块重新进行深化设计,保持其原有的外立面效果,将单元式幕墙板块更改为分体装配式板块,并采用环形导轨进行安装,创造性地将大跨度框架幕墙按单元体幕墙施工,大幅节约人工费,加快施工速度,提高施工质量,相关经验可大量推广应用到后续工程中去。通过对大跨度拉索幕墙进行深化设计,在保证特有通透效果的前提下,减少了钢结构杆件的数量,尽最大可能增加采光,270°观景转角玻璃窗为办公提供无限视野享受。

通过对原单元板块进行深化设计,将原来的单元式板块拆分为分体式单元板块,在满足“四性”试验的基础上,提高了施工效率,通过将大型幕墙板块现场施工安装的主要步骤改为工厂进行,将单元体吊装技术应用于大跨框架幕墙上,解决现在钢固件焊接的污染,以及人力、场地费用等问题,并响应国家装配式建筑的要求进行工厂加工、现场吊装安装的绿色施工方法,避免现场焊接的污染及安全问题,加快施工进度,避免现场噪声污染等问题,取得良好的社会和经济效益。