基于拉线传感器的喷管摆角测试技术研究

2021-02-11赵建学

朱 力,赵建学,薛 斌,黎 明,霍 亮

(1.中国航天科工集团六院四十一所,内蒙古 呼和浩特 010010;2.国防科技大学 空天科学学院,湖南 长沙 410000;3.海军装备部,北京 100841)

1 概述

新一代高性能导弹武器装备均配备推力矢量控制功能的固体火箭发动机。在发动机工作过程中,全轴摆动推力矢量喷管在伺服作动器的推、拉作用下进行摆动,实现发动机的推力矢量控制,为导弹提供俯仰、偏航的侧向力。针对固体火箭发动机全轴摆动矢量喷管,在发动机地面热试车过程中需要在伺服作动器的相对方向安装摆角测量装置,以测量喷管在工作过程中的实际摆角,用以校验伺服作动器及喷管在工作过程中是否达到了弹总体对于摆角的要求,同时也为喷管附加摆角及预调角的确定提供参考数据。

在传统的固体火箭发动机推力矢量喷管摆角测试技术中,一般采用线位移传感器进行喷管摆角的测量,其基本原理如图1所示。在伺服作动器的对侧安装线位移传感器,当喷管在伺服作动器的推、拉作用下产生相对摆心的摆动时,对向的线位移传感器随之产生缩、伸长度的变化,并进一步转化为电信号,传至主控计算机,解析出喷管的实际摆角。

图1 线位移传感器摆角测试的基本原理

线位移传感器的外形结构[1]如图2所示,传感器的拉杆在刚性的传感器外壳内部产生滑动,内部的磁传感器将拉杆的滑动转化为电信号,实现对于其伸、缩位移的实时测量[2]。

图2 线位移传感器外形结构

随着弹体结构的优化,传统的基于线位移传感器的喷管摆角测量方法已经无法满足喷管摆角测量的结构协调要求,存在着严重的干涉。为此,本文提出并验证了一种基于拉线传感器的全轴摆动喷管摆角测量方法,同时兼顾了喷管摆角测量与结构协调的要求。

与上一代导弹武器装备相比,新一代导弹武器对于发动机喷管伺服支架的安装位置进行了调整。将上一代产品中安装于两支臂间45°象限线位置的4个伺服支架调整为安装于工艺支臂位置的2个伺服支架。通过伺服支架安装方式的变化,可以使伺服支架的可拆卸、维修性更强,但是给喷管地面热试车中的摆角测量带来了困难。

传统的喷管摆角测量方法是在工艺支臂/工艺支耳位置安装线位移传感器,完成摆角测量。随着伺服支架结构的变化,占用空间过大的线位移传感器已无法满足喷管摆角测量的需求,存在着严重的干涉,需要采用新的摆角测量方案,以同时满足摆角测量与结构协调性的要求。

2 拉线传感器的基本原理

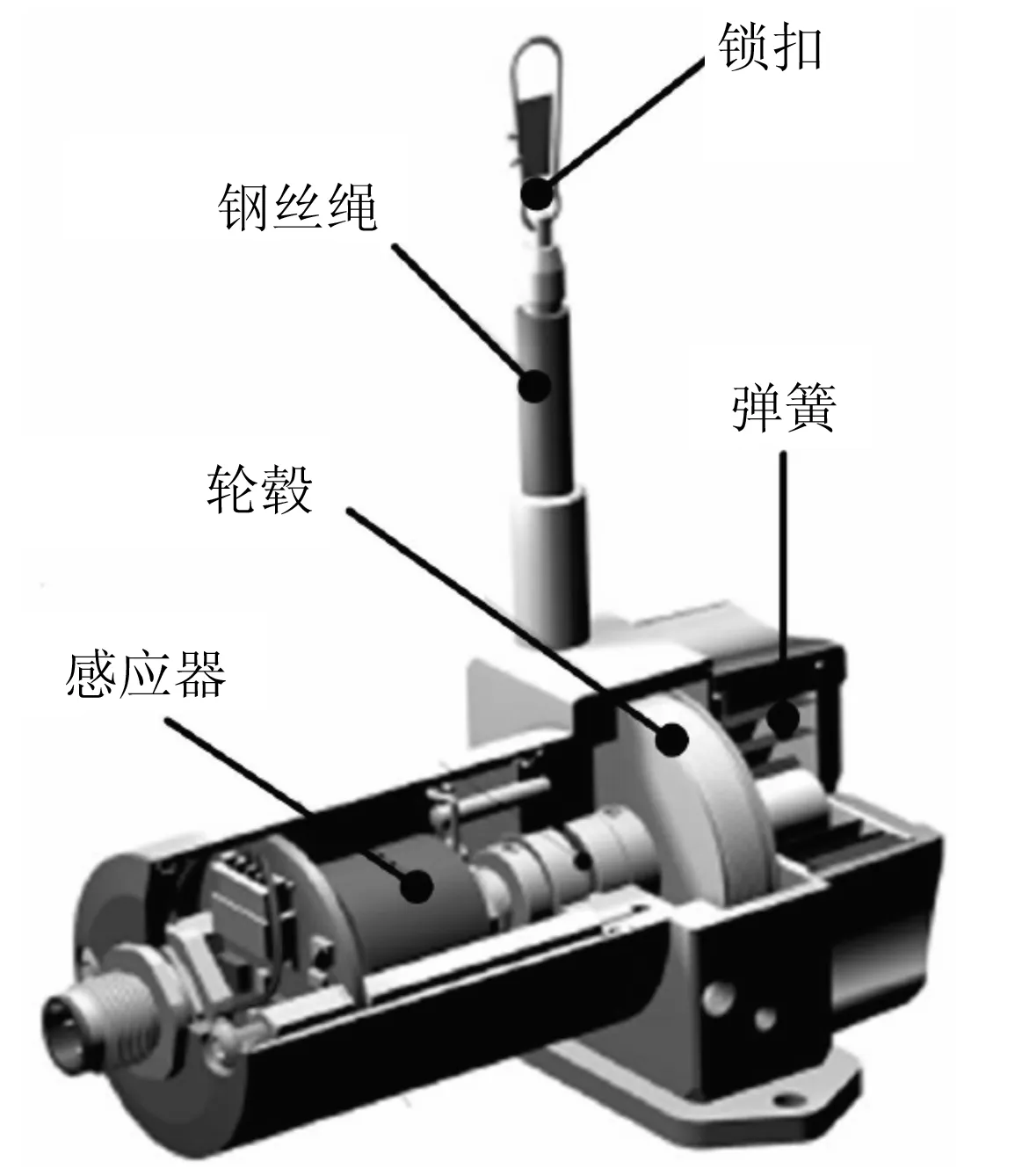

拉线传感器是一种利用高柔韧性的复合钢丝把拉线的位移信号转化为传感器内部编码器的电信号的接触式测量传感器。拉线式传感器一般由柔性钢丝绳、锁扣、轮毂、弹簧和感应器等结构组成。柔性钢丝绳缠绕在一个带有螺纹的轮毂上,轮毂一面与恒定拉力弹簧连接,另一面与高精度旋转感应器连接。拉线传感器的内部结构[3]示意图如图3所示。

图3 拉线传感器内部结构示意图

旋转感应器实际上可以是编码器、旋转电位计等旋转位移传感器。当柔性钢丝绳在外力作用下产生伸、缩等动作时,测试所输出的电信号就可以得出运动物体的位移[4]。拉线传感器由于其具有安装方便、量程大、环境适应能力强、价格低廉等优点而被广泛应用,且采用高精度的编码器就可以实现拉线传感器的高分辨率和重复性测量。

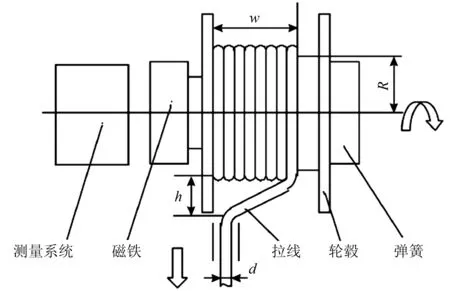

拉线传感器是一种采用柔性拉线作为测量介质的位移传感器。拉线传感器的工作原理如图4所示。在拉线传感器内部,拉线位移的测量是通过专门设计的传感器运动机构转化为传感器轮毂旋转角度的测量[5]。通过基于磁敏角度测量原理所设计的传感器测量电路,实现对于轮毂角位置的精确测量,然后角位置的测量信息再通过控制芯片的解算处理得到拉线的运动位移[6]。由于磁敏感应传感器可以实现非接触状态下的角位置测量,因此,基于此原理所设计的拉线传感器量程不受测量元件的限制。

图4 拉线传感器的工作原理图

根据拉线传感器的测试基本原理,传感器的位移量可以表示为[7]:

(1)

式中,x为拉线拉伸或收缩的位移;l为单圈绕线长度;Δδ为拉线轴移补偿;θ0为初始角度;θ为偏转之后的角度。

通过拉线传感器的工作原理图可以看出,由于缠绕的过程中,拉线的排列产生了沿轴线方向的移动,所以式1中的单圈绕线的长度与半径R、绕线排列宽度等参数均相关。单圈绕线的长度计算式可以表示为:

(2)

式中,R为滚轮的半径;d为拉线的绳径。

为了消除拉线沿轴向所引起的测量偏差,对于单圈绕线的长度进行补偿校正,拉线的轴向补偿可以表示为:

(3)

式中,h为滚轮下沿至导向孔的距离;w为绕线的排列宽度;Q为绕线的圈数。

综合式1~式3即可确定拉线传感器位移与旋转角度的关系,通过磁敏传感器所采集的旋转角度数据,解算出拉线伸、缩长度数据,实现对于拉线传感器位移的精确测量[8]。

3 基于拉线传感器的喷管摆角测试方案

为同时满足喷管摆角测量的需求和安装空间协调性的要求,本文提出了一种基于拉线传感器的喷管摆角测量方法。即通过在伺服支架位置安装1个拉线传感器,拉线经过安装于喷管扩散段外壁的导向器连接于工艺支耳孔中心位置。在喷管摆动的过程中,随着伺服作动器的伸、缩,相对方向的拉线传感器的拉线同步进行缩、伸的运动,并将位移型号转化为传感器内部的电流信号,通过信号采集系统进行采集。基于拉线传感器的喷管摆角测量设备示意图如图5所示。

图5 基于拉线传感器的喷管摆角测量技术示意图

通过数据采集系统所采集的电流信号,可以计算出喷管摆动过程中拉线的长度变化量。基于余弦定理,根据拉线长度的变化,可以计算出对应的摆角数据,供试车分析使用。

4 测试方案的地面热试车考核

在采用基于拉线传感器的喷管摆角测量方法之前,喷管摆角测量方案无法满足结构协调性的要求。

在采用基于拉线传感器的喷管摆角测量方法之后,成功在发动机地面试车中对于喷管摆角进行了测试,测试精度满足了总体要求。

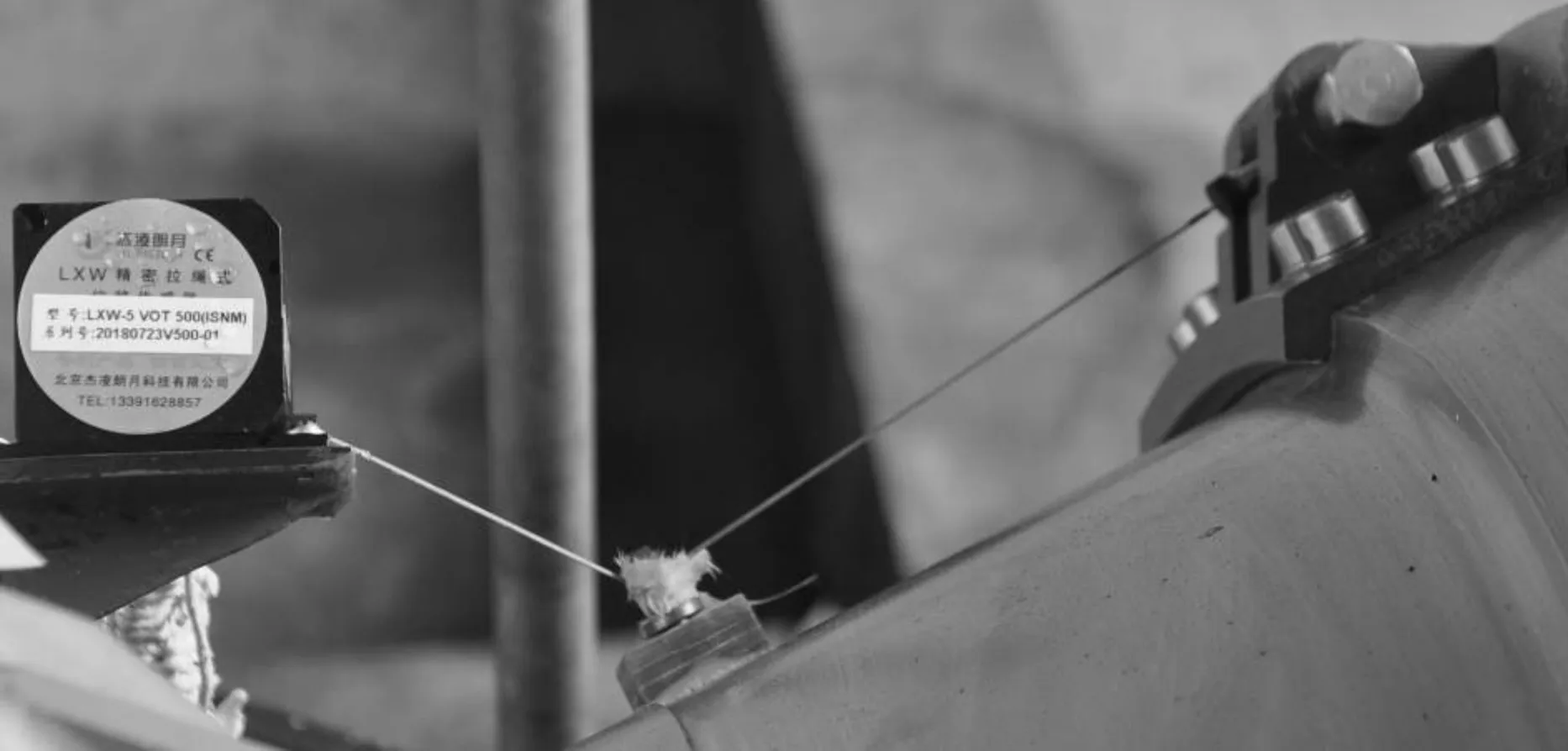

发动机地面试车过程中采用拉线传感器进行喷管摆角的方案。拉线传感器共2台,分别安装在发动机Ⅰ-Ⅱ象限45°象限线及Ⅰ-Ⅳ象限45°象限线上,即与伺服作动器的安装位置相对应。拉线传感器通过支架安装在喷管固定壳体上,拉线通过导向器连接至工艺支耳孔中心线处。地面热试车照片如图6所示。

图6 地面热试车照片

通过余弦定理,将试车过程中拉线长度的变化转换为喷管摆角的变化,得到喷管摆动过程中拉线传感器所测量的角度数据,曲线如图7所示。摆角测量数据及精度满足分析要求。

图7 喷管俯仰方向摆角测量曲线

5 结语

通过对于基于拉线传感器的喷管摆角测试技术研究,实现了通过拉线传感器对于喷管摆角的实时准确测试,同时满足了测试高精度与严苛空间协调性的要求,为新一代导弹武器装备探索出了一种简单高效的测试方案。