高空舱排气系统参数化计算平台研究

2021-02-11王玉芳苏金友张宏明赵浩

王玉芳,苏金友,张宏明,赵浩

(1.航空工业北京长城计量测试技术研究所,北京 100095;2.中国航发四川燃气涡轮研究院航空发动机高空模拟技术重点实验室,四川 绵阳 621000;3.西安流固动力科技有限公司,陕西西安 710072)

0 引言

发动机的高空舱试验是高性能航空发动机研制过程中不可或缺的环节。欧美等发达国家改建、新建各种航空发动机高空试验设备,不断提高发动机高空试验技术能力[1]。高空舱排气系统是高空舱的核心组成部分,其中排气扩压器是实现模拟飞行高度大气环境的重要装置,与发动机喷口共同构成了内压式引射器,使发动机喷射出的高速气流引射高空舱内低速空气,达到降低舱内压力、模拟大气环境的目的[2]。

20世纪80年代,英国国家燃气轮机研究中心的全尺寸大型超声速自由射流C-4试验舱的优化设计、美国阿诺德工程发展中心缩尺寸亚声速和超声速自由射流C-2试验舱的适应性改造均大量使用了CFD技术[3-5]。阿诺德工程发展中心的MC Clure M D指出,CFD已成为把理论分析和试验技术联系起来的有效手段[6]。

高空舱排气系统内部流场结构非常复杂,对其内部流动特性进行准确分析难度较大[7]。而CFD技术凭借其研究周期短、费用低等特点,在气体动力学等领域得到了广泛的应用[8]。田骏丹[9]采用MacCormack算法求解广义准一维两相超声速-亚声速流动控制方程组,对直排扩压器中的流动参数分布进行求解,可快速计算扩压器各工况中的流动参数,提高排气扩压器设计工作效率。Vincent[10]利用商业软件对长度分别为0.7 m和1.4 m的带锥形喷嘴的超音速排气扩散器进行了CFD仿真,求得不同长度锥型喷嘴使超音速排气扩散器完全膨胀所需的背压条件。EI-Zahaby[11]利用Fluent软件对轴对称亚音速和超音速流场进行数值仿真,结果表明,喷射器几何结构对流动参数和喷射器性能有显著影响。

综上所述,利用数值仿真结合气体动力学相关理论,可以更好地描述排气扩压器内部流动特性,为排气扩压器结构设计提供可靠的理论依据。目前,高空舱排气系统仿真计算领域存在几何建模耗时长、仿真流程慢等问题,为解决此类问题,根据高空舱排气系统的典型几何结构特点,开展以高空舱排气系统参数化建模、高质量网格自动划分、仿真自动流程化计算为一体的专业仿真分析工具研究,以简化高空舱排气系统仿真计算流程,提高该领域仿真的便捷性与效率。

1 参数化几何建模及装配

本文设计的高空舱排气系统参数化计算平台利用图形化前置处理界面开发技术以及商业软件的二次开发技术,将传统的几何模型手工创建流程全部转化为交互式的批处理创建模式,实现几何模型关键尺寸参数的全自动生成。

参数化建模有多种选择方式,可以采用主流的CAD软件,例如UG,ProE,Catia,Solidwork等;也可以采用一些仿真软件自带的前置处理器或独立软件,例如Patran,Gambit,ANSYS,Pointwise,StarCCM+等。根据应用需求,参数化建模软件应具有以下特点:

1)与网格划分软件之间具有良好的接口,或者丰富的输出格式;

2)建模效率高,可以参数化;

3)建模操作可转化为命令流文件或脚本;

4)程序可以通过调用脚本或命令流创建几何模型。

经过全面对比,最终选用UG软件作为几何模型的创建引擎,从而形成参数化的高空舱前处理模型库(如图1所示),用于存放数值模拟计算时常用的几何模型,主要包括高空舱参数化模型、排气管参数化模型、发动机参数化模型以及喷管参数化模型。

图1 高空舱前处理模型库Fig.1 High altitude cabin pretreatment model library

高空舱排气系统模型的装配过程可通过拖拽图1中的高空舱前处理部件库中的参数化几何模型实现,并可在平台内给出参数化模型的坐标位置。为实现计算模型的快速装配,该平台具有多项高效实用的快捷功能,包括阵列功能、不同模型之间连接的对齐功能、区分不同模型不同颜色的渲染功能、模型尺寸标注显示功能等。图2为高空舱排气系统装配模型的主视图,图中标出了高空舱排气系统各组成部分。

图2 高空舱排气系统装配模型主视图Fig.2 High altitude cabin exhaust system assembly model home view

2 计算域网格划分实现

高空舱排气系统几何模型装配完成后,可自动导出其计算域模型,并生成计算域的面网格。利用JAVA.FX技术实现网格面对象的所有操作,从而实现对计算域网格尺寸的定义和边界条件的定义。由于高空舱计算域模型具有极大的复杂性,典型的几何尺寸又需要满足参数化定义要求,结合其几何方面的特点及参数化的需求可知所需的网格技术应满足:①能够生成附面层网格;②输出网格的格式能够满足多种主流CFD软件的使用要求;③能够适应复杂的几何模型;④能够实现参数化网格划分;⑤能够通过脚本文件或命令流文件批处理生成网格。

高空舱排气系统的网格划分能够有效满足上述要求,且具有以下特点:

1)网格参数设置能够保证所有的几何结构具有完整的外貌轮廓特征;

2)能够对计算域中流速、压强、温度等物理量空间变化梯度较大的位置合理地进行网格加密;

3)能够对喷管、排气管等可能对流场产生重要影响的几何结构划分网格边界层。

4)能够合理地减少生成网格的总数量,从而降低数值计算的时间成本,提高仿真效率。

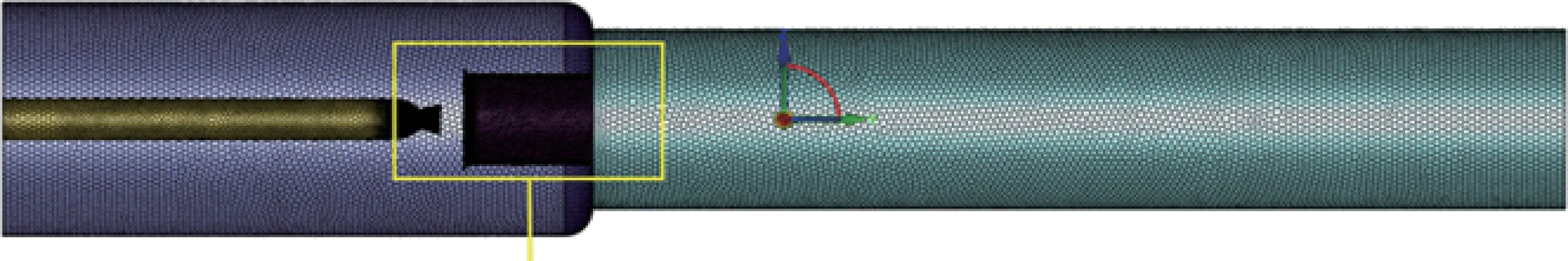

图3为整体计算域网格展示。

图3 计算域网格展示Fig.3 Grid presentation of computing area

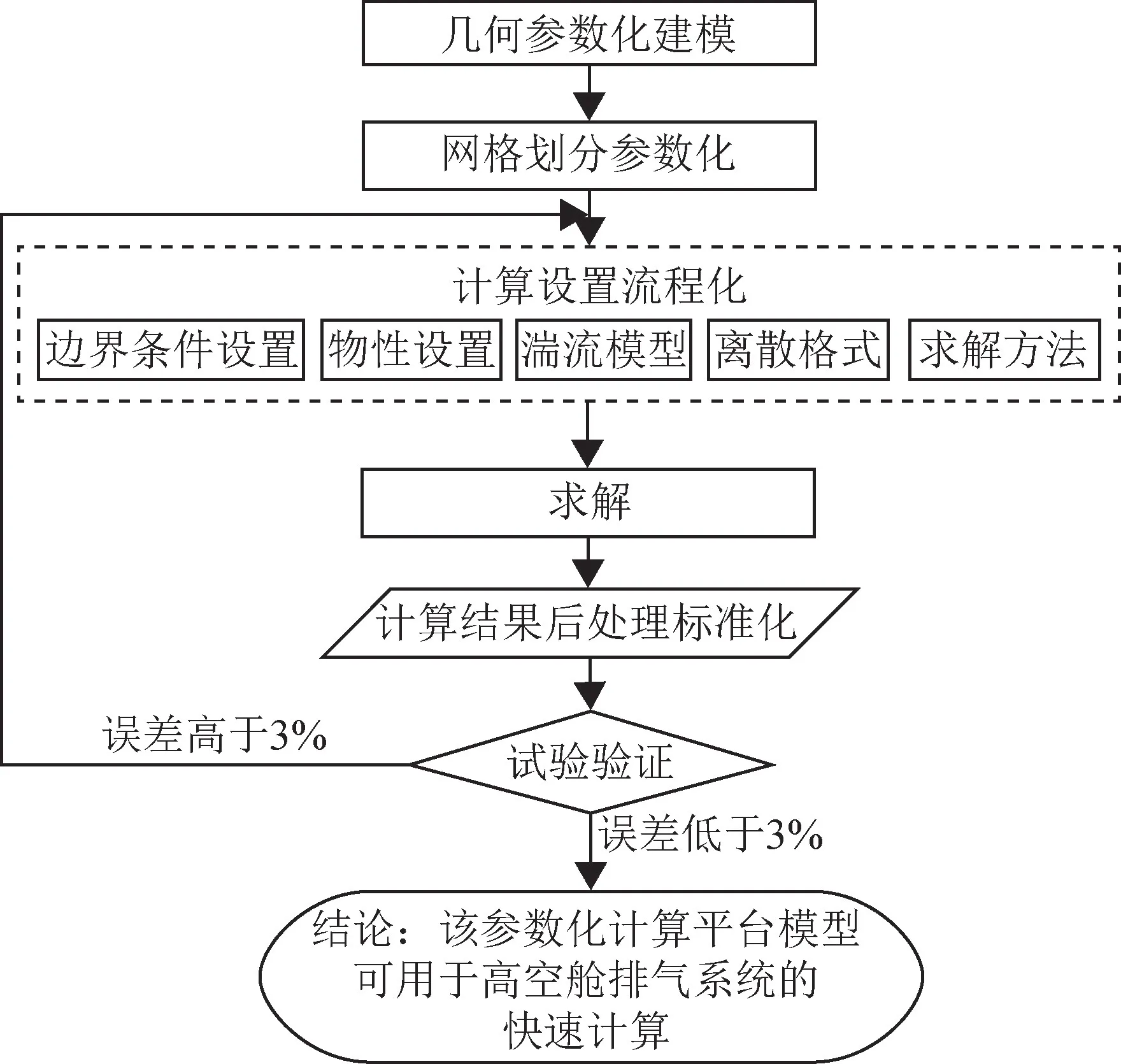

3 计算流程实现

高空舱排气系统仿真软件集成封装平台的计算流程与常规的CFD计算流程类似,需要设置边界条件、选择湍流模型、设置物性、确定离散格式和求解方法。二者的区别是,在集成封装平台上实现这些操作更加便捷、高效。高空舱排气系统参数化计算实现流程如图4所示。

图4 高空舱排气系统参数化计算实现流程Fig.4 Implementation flow of parameterized calculation of high altitude cabin exhaust system

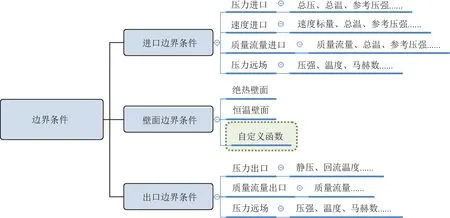

在高空舱排气系统参数化计算过程中,部分环节输入参数支持自定义函数方式,以满足用户在数值仿真时的特殊需要。图5为边界条件定义时对壁面边界进行自定义函数设置的流程图。

图5 边界条件定义Fig.5 Boundary condition definition

在完成边界条件设定及体网格生成后,可调用计算程序对该模型进行数值仿真计算,根据计算结果的收敛性以及迭代步数判断是否计算完成。计算完成后,可进行计算结果查看,主要包括三种模式:①列表类,如图6(a)所示;②曲线类,如图6(b)所示;③云图类,如图6(c)所示。在云图界面中,可根据用户需要选择不同变量下的云图显示界面,包括速度、温度、压强等。

图6 计算结果查看模式Fig.6 Calculation result viewing mode

4 试验验证

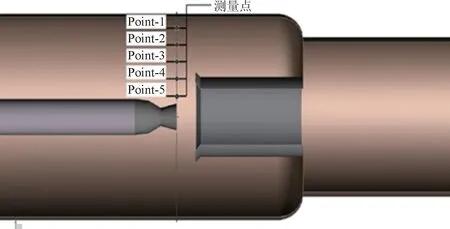

开展典型工况高空舱排气系统静压仿真计算以及实际试验,得出高空舱不同测量点静压的仿真及试验数据,并计算相对误差,验证数值仿真的效果。如图7所示,试验选取的矢量喷管处于轴向排气工作状态,在喷管出口截面与中截面相交处沿径向方向布置5个静压测量点,即Point-1~Point-5,它们与发动机中心轴线的距离分别为2.9,2.4,1.8,1.3,0.9 m。

图7 高空舱静压测点位置示意图Fig.7 Schematic diagram of the location of static pressure measuring point of high altitude cabin

图8为高空舱不同测量点静压相对值及相对误差对比图,可以看出随着测量点与发动机中心轴线距离的增大,相对误差值有所减小,主要原因是越靠近喷口处压力梯度越大,在数值仿真过程中网格分辨力及计算精度均会导致该处误差增大。在距离中心轴线2.4 m以上位置相对误差基本保持不变,且相对误差值均在1.00%以内。各测量点静压仿真值与试验值最大相对误差为2.59%,小于3%,满足工程实践要求。

图8 高空舱不同测点静压相对值及相对误差Fig.8 Relative value and relative error of static pressure at different measuring points in high altitude cabin

5 结论

利用Java Spring框架开发出了参数化的高空舱排气系统仿真软件集成封装平台,实现了高空舱排气系统的全流程快速仿真,该平台具有很好的高效性、便捷性、准确性,主要体现在以下方面:

1)可利用预置模型库快速实现高空舱排气系统的参数化建模及装配过程;

2)网格操作方便快捷,可自定义网格尺寸参数,根据网格尺寸定义自动生成体网格;

3)数值仿真结果与试验结果对比,精度满足航空发动机高空舱试车的基本要求,各测量点仿真值与试验值的相对误差均小于3%,满足工程实践要求;

4)数值计算结果后处理操作灵活方便,可自定义查看流场内各种物理量的点值、曲线图、云图。

备注:本课题研究来源于中国航发四川燃气涡轮研究院外委课题。