焊接位置对管状大厚度V形接头焊接残余应力场的影响

2021-02-11张子傲张利国

张子傲,张利国,杨 丽,杨 康,王 乐,李 刚

(1.沈阳航空航天大学 航空宇航学院,沈阳 110136;2.中国民用航空沈阳航空器适航审定中心 制造检查室,沈阳 110043;3.辽宁通用航空研究院 设计部,沈阳 110136;4.沈阳鼓风机集团核电泵业有限公司 工艺部,沈阳 110142)

焊接残余应力是焊接件在焊接热过程中因变形受到约束而产生的残留在焊接结构中的内应力,其中尤以焊缝金属熔化后再凝固、冷却收缩受到约束而产生的热应力最为显著,是残余应力的主要部分。结构的刚性愈大,即拘束度愈大,产生的残余应力也愈大,对结构承载能力的影响也愈大。焊接残余应力也是焊接工程研究领域的重点问题,涉及焊接的各种工程应用都十分关注残余应力的影响。由于焊接应力会直接影响到焊接结构焊后的承载能力或抵抗破坏的能力,为了防止与减小焊接残余应力,国内外的相关研究人员在如何减小焊接残余应力方面做了大量的研究,并积累了丰富的经验。赵雷等[1]研究了焊接参数对焊接接头力学性能的影响;杜全斌等[2]、翟战江等[3]、肖波[4]研究了热输入对焊接热影响区性能的影响;刘川等[5]采用切割轮廓法分析了大厚度板内部应力特征;张利国等[6]、姚杞等[7]分别从焊接顺序和焊接热输入方面对T形接头焊接残余应力场进行了模拟分析和测试,得到了最佳的焊接工艺方案;代雪佳等[8]、王锡岭等[9]研究了热输入对焊接接头材料组织和性能的影响;刘吉晓等[10]通过数值模拟得到了减少残余变形的焊接角度;杨家健等[11]通过温度场结果分析焊件残余应力分布。Tsyyama等[12]、Yamazaki等[13]研究了CO2气保焊下,热输入对焊接接头的显微组织和力学性能影响;Khoshroyan等[14]研究了焊接参数与焊接顺序对接头残余应力和变形的影响。

在大厚度V形接头的结构设计过程中会涉及到焊接位置的选择问题,加上焊接结构的复杂性和多样性,造成实际模拟分析的困难。为了简化分析过程,本文从不同焊接位置的角度出发,利用非线性有限元软件Marc,对某型核电用泵体电机支架的大厚度V形接头焊接温度场和残余应力场进行分析,得到最佳的焊接位置方案和残余应力分布规律,研究和分析结果对工程技术人员设计相关焊接工艺具有一定的指导意义。

1 有限元模型

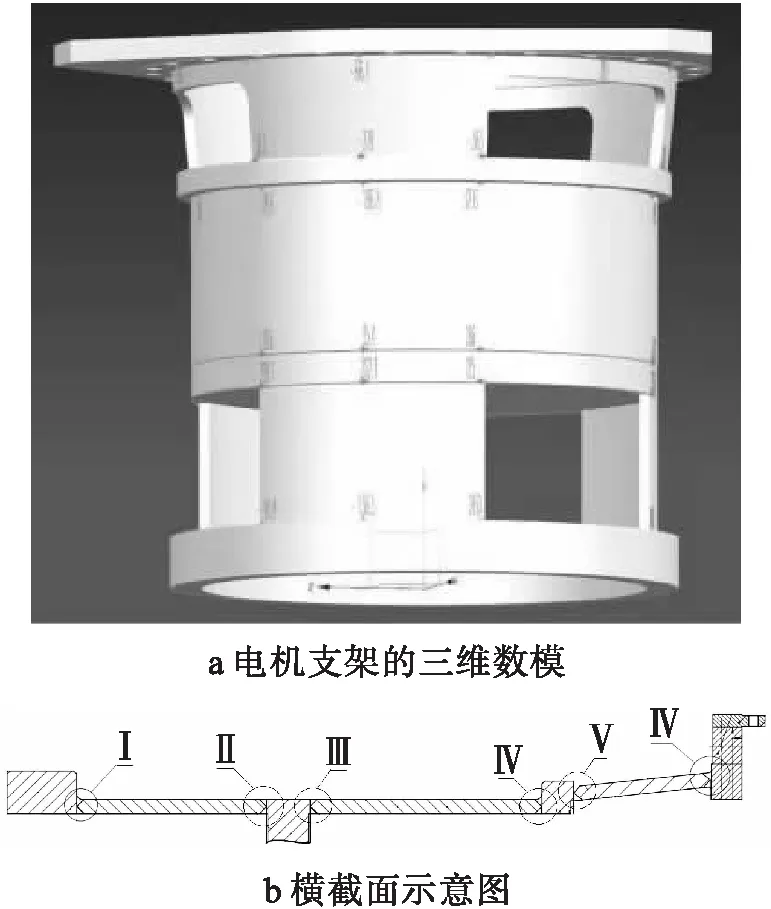

模型电机支架的三维数模和横截面示意图如图1a和图1b所示。该支架可划分为3个相同等份,每等份120°,见图1a所示;另外,支架焊缝位置为Ⅰ~Ⅵ共6处,见图1b所示。由于该电机支架尺寸较大,为了细化网格、提高计算精度,以焊缝位置Ⅰ处的1/3等份为分析对象,进行网格划分和计算分析,见图2a所示。

图1 电机支架三维数模和横截面示意图

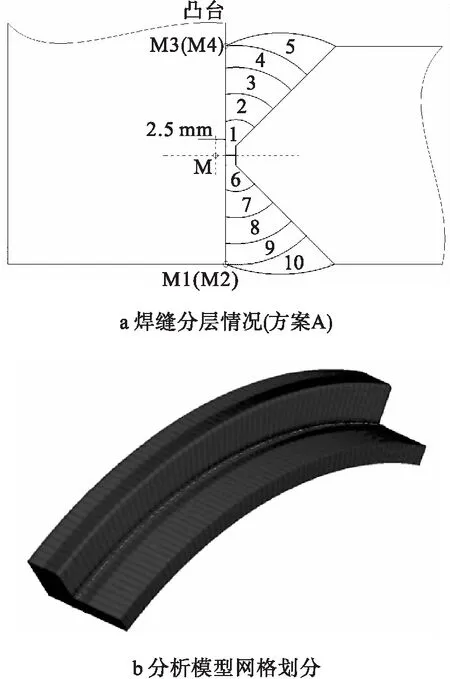

每个焊接位置的焊缝分为10层,图2a是典型位置Ⅰ处的焊缝分层示意图,焊缝厚度为50 mm,内径2 100 mm;图2a中的1,2,3,4,…表示焊缝中每层的序号。图2b为分析模型网格划分情况,选用八节点六面体单元HEX(8),单元数为157 434,节点数为30 896。

图2 位置Ⅰ处焊缝分层及分析模型网格划分情况

模型的材料为Q235钢,焊接方法为熔化焊,焊接速度为4 mm/s;采用对称施焊,焊接顺序为1-6-2-7-3-8-4-9-5-10。在模拟过程中,焊接热源选择为椭球形移动热源,其表达式为[15]

式中:ν——焊接速度;

Q——热输入率;

a——椭球的尺寸参数,5.0 mm;

b——椭球的尺寸参数,4.0 mm;

c——椭球的尺寸参数,5.0 mm;

∂——焊接热源的滞后时间。

2 焊接工艺和试验方法

2.1 不同焊接位置方案

为了研究焊接位置对焊接残余应力的影响,对上述焊接结构设计了以下焊接方案(如图2a和图3所示):

图3 不同焊接位置方案

(1)方案A:焊缝与凸台距离0 mm;

(2)方案B:焊缝与凸台距离25 mm;

(3)方案C:焊缝与凸台距离50 mm。

2.2 试验方法

为了验证有限元分析结果的准确性,对采用方案A进行焊接的电机支架进行残余应力测试,如图4所示。采用X射线衍射法进行残余应力测量,测试设备为手持式X射线残余应力测试仪,检测参数如下:设备功率100 W、扫描角度-30°~30°、扫描时间:40s/点。其中,每条焊缝沿焊接路径选取10个等距离点进行残余应力测试。

图4 试验件

3 残余应力测试与分析结果

3.1 残余应力测试结果

图5为方案A时的Ⅰ处焊缝热影响区位置M处沿焊接路径上的残余应力测试和有限元分析结果。由图5可知,在位置M处的焊接路径上,残余应力均为拉应力,测试结果的最大值为78 MPa,最小值为11 MPa;有限元分析结果的最大值为67.7 MPa,最小值为7.75 MPa,最小残余应力值均出现在焊接路径中间位置处,测试结果与有限元分析结果各参考点相对误差均小于8%,误差较小、吻合度较高。在焊接路径上的残余应力变化趋势具有较好的一致性,从而验证了本文的有限元模型和相关边界条件参数设置具有较好的准确度,并为下文进行不同焊接位置方案的分析和讨论提供了依据。

图5 焊缝热影响区位置M处测试与有限元分析结果

3.2 不同焊接位置的有限元分析结果

3.2.1 温度场分析结果

为了研究不同位置对焊接过程温度场的影响规律,在3种不同焊接位置取相同焊缝处起弧端节点的温度变化情况,如图6所示。由图6可知,在3种焊接方案下,起弧端节点的温度变化规律一致;另外,由于焊接位置不同,相同时刻的温度峰值不同,方案B时的温度峰值最大。当焊接热源作用在待焊区域时,焊件上热源中心的温度从室温25 ℃瞬间升高到1 500 ℃,达到焊材的熔点,焊材开始熔化。电弧焊接的热量主要由电弧所产生,随着焊接时间的加长,热量积累越来越多,焊件上表面的温度逐渐升高。对其他位置焊缝进行焊接时,它们表现出同样的规律。由图6可知,温度曲线出现多个峰值,这是因为在同一焊接位置,多层焊每层的焊缝起弧端相同,进行下一层焊接时,该层起弧端节点温度瞬间升高。热传递导致上一层焊缝瞬时受热,温度上升,于是出现了多个峰值现象。

图6 不同焊接位置下起弧端节点处的温度随时间的变化曲线

3.2.2 残余应力分析结果

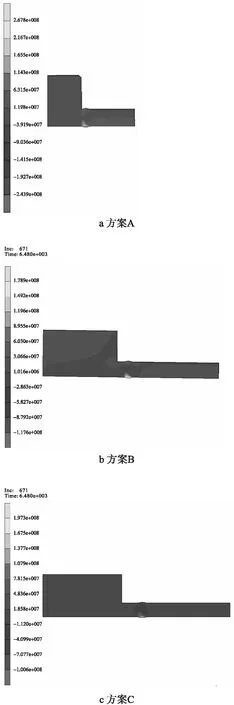

图7为3种方案下纵向残余应力分布云图,采用方案A、B、C时,最大纵向残余应力值分别为267.8 MPa、178.9 MPa、197.3 MPa,因此,采用方案B的焊接结构纵向残余应力值较小。图8为起弧端横截面纵向残余应力分布云图,由图8可知,在起弧端方案A产生的更多是残余拉应力,方案C产生的更多是残余压应力,而方案B的残余应力表现介于方案A和C之间。图9为各方案外侧焊缝(焊缝5和焊缝10)焊接路径上的残余应力分布情况,3种焊接结构残余应力在焊接路径上的变化趋势基本一致。

图7 不同焊接位置下的纵向残余应力分布云图

图8 不同焊接位置下起弧端横截面纵向残余应力分布云图

图9 各方案外侧焊缝焊接路径上的残余应力分布情况

图10为母材位置收弧端沿厚度方向(M1M2/M3M4)上的残余应力分布情况,由图10可知,方案A由于母材位置与焊缝距离较近,在多层焊焊接过程中,受热比较明显,因此沿焊接路径上的残余应力分布不均匀;而方案B和方案C中母材位置与焊缝距离较远,受焊缝加热影响较小、冷却较均匀,因此其沿焊接路径上的残余应力分布较均匀;另外,方案B较方案C焊缝离左侧母材“凸台”处较近,传热速度较快、散热冷却较均匀,从而使方案B焊接路径上的残余应力值小于方案C。

图10 母材位置收弧端沿厚度方向(M1M2/M3M4)上的残余应力分布情况

4 结论

本文对不同焊接位置下管状大厚度V形接头焊接温度场和残余应力场进行有限元数值分析,并通过实际测试结果进行验证,得到如下结论:

(1)多层焊时,焊接位置与“凸台”保持一定距离,焊接热传递作用更加明显;同时,焊接路径上的残余应力分布更均匀;

(2)对于焊缝起弧端,距离“凸台”位置更近,焊接残余应力越容易表现为拉应力;

(3)在进行大厚度钢焊接时,选择恰当的焊接位置,有利于减小残余应力的产生。