液压缸激光熔覆层壁厚不均匀问题分析及工艺优化

2021-02-11孙金兰

孙金兰

( 中煤北京煤矿机械有限责任公司,北京 102400)

0 引言

煤矿井下环境恶劣,液压支架液压缸的防腐技术决定了液压缸的使用寿命。目前广泛用于液压缸杆类零件外圆防腐的技术大部分就是镀铬、热喷涂及激光熔覆,考虑到镀铬生产过程中产生的废液及废气,迫于环保压力,又综合考虑到防腐效果及成本,激光熔覆技术有明显的优势。目前激光熔覆技术已被广泛应用于某公司液压油缸及活塞杆防腐技术中,也是煤矿客户比较青睐的防腐方式,好的防腐手段需要好的工艺做保障,提高激光熔覆层质量是笔者目前的一大课题。

激光熔覆的质量对油缸使用寿命的影响是举足轻重的,激光熔覆的质量受激光熔覆层品质及激光熔覆厚度的影响,该项目主要研究如何保证激光熔覆层厚度来保证防腐效果,如何在保证图纸重要部位之间同轴度的基础上,保证熔覆层任意部位的厚度满足设计要求。

1 激光熔覆壁厚均匀性工艺研究

基本保留的激光熔覆层是一个理想的圆柱筒[3],即熔覆层为一壁厚为t的圆筒(见图1),激光熔覆工艺的加工过程复杂,基本加工流程如下:车熔覆前外圆—激光熔覆—精车熔覆外圆—精车活塞头 —磨外圆,为保证产品质量,需要保证熔覆后的外圆与其余外圆(活塞头部分)同轴度,以保证顺利安装,同时需要保证加工后熔覆层各部的厚度。

图1 理想状态熔敷层

以往出现的问题如下。

由于熔覆前后工序复杂,熔覆前的外圆被熔覆层覆盖后[1],无法作为基准,加工过程中多次装卡,由于装卡、设备、基准磕碰及人为等各种不确定因素,磨削熔覆外圆时,经常出现局部磨不圆,或者局部漏铁现象,原因是车削熔覆区外圆时装卡不正,导致车削熔覆前后外圆同轴度差。而且磨削外圆前打表检测时,经常出现活塞头与熔覆区外圆不同轴,为保证顺利安装磨削后外圆与活塞头外圆同轴度不能超过0.3mm,两者的同轴度差也可能是熔覆层不均匀导致,要保证产品质量即需要保证熔覆层厚度均匀,也得保证熔覆后的外圆与活塞头的同轴度。根据目前我公司设备条件,车活塞头与车熔覆区外圆经过多次装卡,多次变换基准,而且设备精度也是有限,而且没有一个有效的检测手段来提前预测,保证熔覆区外圆熔覆前后的同轴度,直到磨削外圆时才完全体现出不同轴的现象,由于激光熔覆层的厚度一般约为0.5mm~0.7mm,如果熔覆前后外圆同轴度超过0.6mm,会出现局部外圆熔覆厚度达到1mm,局部厚度低于0.2mm,严重降低了防腐效果,只能返修,必须重新熔覆熔覆层。如果同轴度不超过0.6mm,也可能存在熔覆层外圆不均匀的现象(见图2),但是熔覆厚度最薄处也不允许太小。对某公司大批量生产过程进行跟踪发现,为避免熔覆壁厚的问题,将熔覆层车去重新熔覆的比率大约占 10%。

图2 熔覆层偏心时壁厚状态

随着激光熔覆技术广泛应用,客户对熔覆要求也在不断提高,目前大多数煤机厂家都可以生产激光熔覆产品,要想打造产品质量,需要对激光熔覆的工艺进行深入研究,为保证防腐效果,需要保证熔覆层的均匀性,即熔覆层外圆各个部位的厚度都必须满足设计要求。

该项目主要是从工艺入手,通过加工过程中基准统一的原则,增加检测基准,使熔覆后加工时以熔覆前的基底作为基准,保证熔覆层的均匀性,确保好的防腐效果,提高液压油缸的使用寿命。熔覆层的质量决定井下的防腐效果,公司产品曾经出现熔覆后熔覆层不均匀的情况,导致将熔覆层全部车掉,重新熔覆,为彻底解决这种情况,优化工艺,保证熔覆前后的基准统一,尽量保证熔覆层的均匀性。

目前工艺改进后达到的效果:为保证激光熔覆层的壁厚均匀,熔覆前车熔外圆时,在活塞头端车一个检查带(见图3),后续车熔覆后的外圆及活塞头外圆时均以此为基准,打表检测,排除了在前后基准不一致的情况下,盲目车熔覆区外圆,导致熔覆前后的外圆不同轴且熔覆后外圆与中缸活塞头也不同轴,保证熔覆前后的基准统一,最终使熔覆前后的外圆同轴度达到约0.1mm,即熔覆层均匀,保证了有效熔覆厚度完全符合设计要求。

目前这种创新的工艺已经被应用到某公司所有激光熔覆批量产品中,现场工艺监督,车间也严格执行工艺要求,车熔覆外圆工序,车检查带,熔覆后打表检测,加工后安装现场效果良好,并已经下井服役,采用该工艺的熔覆区防腐效果一直非常稳定,有效增长了液压缸的寿命。

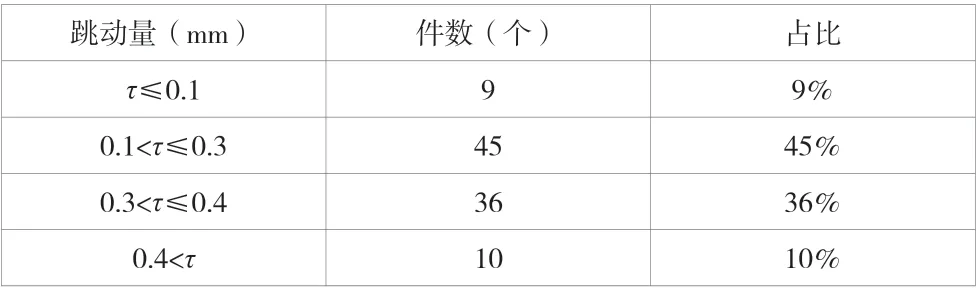

2 中缸激光熔覆新工艺与老工艺过程对比

以某公司中缸Y321LZ.02 为例,旧工艺模式如下:1)缸底与缸管组焊,缸底组焊后不可能与缸管里孔完全同轴,需要后续车卡口。2)车卡口。以原先里孔为基准,在缸底外圆上车卡口,修正组焊时缸底与缸管不正,为后续装卡做准备。3)卡前面(2)工序车出的基准,粗车熔覆外圆,根据熔覆层厚度,确保外圆直径大小。4)外圆激光熔覆。5)车熔覆区外圆,由于工人操作过程中卡爪有铁屑或者设备精度等各方面因素,即使装卡在前面(2)工序中车削的卡口,也可能出现装卡偏心,导致车削后外圆与熔覆外圆偏离。6)精车中缸活塞头,由于没有检测,所有精车后的活塞头外圆与熔覆外圆存在不同轴的风险。7)对工序(6)中的外圆打表检测,要求跳动<0.1mm,并对熔覆层外圆打表检测,要求跳动不能超过0.3mm,合格后磨熔覆外圆达到图纸要求,如果前面多道工序中任何一步出现装卡不正的问题,此时可将前面出现的隐患集中体现出来,例如打表发现活塞头与熔覆外圆同轴度差,例如磨削时有漏铁现象,外圆磨不圆的现象,这些情况均需要返修,原生产的100 件中缸熔覆打表检测结果统计如表1。根据实际工艺过程,由于熔覆区磨削外圆余量大约0.4mm,当熔覆外圆全跳动>0.4mm 时,则可能出现局部磨不圆,如果前面工序(5)存在车偏现象严重,可能会导致磨削时漏铁;当外圆全跳动0.3mm<τ≤0.4mm 时,磨削后可能会局部熔覆层稍薄,但如果前面车削熔覆区外圆车偏严重也可能会导致漏铁;当磨削外圆全跳动τ≤0.3mm时且前面车削熔覆区外圆没有车偏,则可以完全保证熔覆层厚度0.5mm~0.7mm。所以要想保证熔覆层厚度,首先需要保证车削熔覆层外圆与熔覆前外圆的同轴度,并保证磨削基准与熔覆前外圆的同轴度。

表1 磨削前熔敷外圆打表跳动情况统计

为保证熔覆层厚度的均匀性,新的工艺流程具体如下:1)缸底与缸管组焊。2)修装卡基准,保证里孔外圆同轴度,为后续激光熔覆做准备。3)车熔覆区外圆,保证最终的熔覆层厚度,为保证熔覆区通长厚度均匀,后续精车外圆必须与外圆同轴度好,在该工序车一检查带(见图3)。4)外圆激光熔覆。5)车熔覆区外圆,为保证熔覆层厚度均匀,必须要以熔覆前的外圆为基准,由于上述外圆激光熔覆后,无法作为基准,这就需要我们创造的等同效果的基准发挥作用,车外圆前需要对前面(3)工序中的基准打表检测(见图4),跳动须≤0.1mm,方可车外圆,否则,需要查找原因,避免熔覆前后基准不统一导致的熔覆层偏,甚至漏铁现象。6)对(3)工序中所车检查带打表检测,跳动须≤0.1mm,合格后精车中缸活塞头,打表检测可以保证后续磨削前的检测顺利通过。7)对(6)工序中精车外圆打表检测,跳动须≤0.1mm,并对熔覆层外圆打表检测,要求跳动不能超过0.3mm,合格后磨熔覆外圆达到图纸要求,按照新工艺增加检测基准,磨削时产品合格率得到明显提升,目前在产的100 件中缸熔覆打表检测结果统计如表2。

图3 检查带位置图

图4 车削熔覆层前打表检测

通过增加检测基准的方法,有效提高了产品质量,与之前老工艺对比,只是在车熔覆外圆时增加了车一端检查带,无须二次装卡,只需要在装卡时打表检测,提前判断装卡是否有问题,排除一些未知的影响因素,如果此时发现打表跳动超过工艺要求,则可以及时查找原因,及时排除,在没有增加工序的基础上,保证了活塞头与熔覆区外圆同轴度,提高了熔覆外圆的均匀性,最大限度保证了设计技术要求的熔覆层厚度。

3 所使用的科学技术原理

基准统一原则[2]:熔覆后的外圆及活塞头部位加工前全部以检查带为基准。

保证熔覆层的壁厚均匀,即保证熔覆前后外圆的同轴度,由于熔覆后无法对熔覆前外圆打表,因此,一次装卡车削的熔覆前外圆时,直接在活塞头部位车削一检查带,后续按该基准检测,保证熔覆前后同轴度。

4 自主创新点

要保证熔覆前后外圆的同轴度,必须熔覆后外圆以熔覆前外圆为基准,根据熔覆工艺的实际情况,熔覆后,熔覆前外圆已经被覆盖,在无法找到基准的情况下,自主创造基准,采用一次装卡,车削熔覆前外圆时,同时在活塞头端车一检查带,一刀下的活塞头检查带代替熔覆前熔覆区外圆,最大限度地保证熔覆前后外圆的同轴度,保证壁厚均匀。

5 经济和社会效益及测算依据

以某公司Y321 中缸为例 ,将新工艺制造中缸增加的费用及时间与老工艺造成的返修做一个对比。

两者增加的费用对比见表3。

表3 两种工艺费用对比

所耗费的时间对比见表4。

表4 两种工艺生产周期对比

通过计算可以得出:用新工艺制造一个中缸增加的成本和时间几乎可以忽略,而在老工艺模式下制造一根中缸,出现熔覆层不均匀或同轴度问题导致返修,花去费用较高且耗费的时间较长,一件中缸体用新工艺与用旧工艺对比,新工艺可节省费用=10050-16.3=10033.7 元,而且利用新工艺节约的时间=63-2.16=60.84h。目前车间出现熔覆层不均匀或同轴度问题导致将熔覆层车掉重新熔的情况比例大约为10%,按一套支架数量200 根中缸来计算的话,可节约费用200674 元,可节约生产时间为1201.68h。

6 结论

目前某公司80%的支架已采用激光熔覆技术,这种创新的工艺手段已经被应用到某公司所有激光熔覆批量产品中,加工工序顺畅,安装现场效果良好,并已经下井服役,采用该工艺的熔覆区防腐效果一直非常稳定,有效增加了液压缸的寿命,该工艺手段可以应用于某公司所有激光熔覆工艺中,而且车削等同基准的方法也可以大胆应用到某公司未来的表面改性新技术中,是目前保证熔覆前后外圆同轴度最有效的手段,应用前景广。