钛钢爆炸焊接结合界面组织及力学性能不均匀性研究

2021-02-10杨文月

杨文月,孙 倩,李 冰,张 罡

(1.沈阳理工大学 材料科学与工程学院,沈阳 110159;2.青岛理工大学 琴岛学院,山东青岛 266106;3.营口理工学院 辽宁营口 115110)

0 引言

爆炸焊接复合板界面结合性能的优劣是影响复合板整体性能和服役安全的主要因素,目前国内外对于钛钢爆炸焊接复合板的研究主要体现在结合界面的层次、组织、力学性能、电化学性能等方面[1-3],多种因素造成的界面不均匀性导致爆炸焊接复合板在拉伸、剪切、冲击、电化学[4]、疲劳[5]等性能上与均质覆板和基板存在差异。

研究[6]表明,不同的工艺参数下可获得平直界面或波状界面,在合适的焊接窗口内焊接异种金属复合板得到典型的波状界面;高的爆炸载荷使结合界面处的塑性变形更加激烈,晶粒沿爆炸方向被不同程度拉长,且伴随一些新的脆性金属间相生成。钛钢爆炸焊接复合板界面处剧烈的金属流动形成的波浪状界面改善了界面的结合情况并且增强了结合界面沿爆炸焊接方向的剪切性能[7-8]。钛钢复合板邻近界面处的晶粒非常细小,大小形状不均一[9];基材侧界面处至远离界面处晶粒有明显的区域性分布,覆材侧晶粒也发生变形;显微硬度值一般在结合界面处显示为最高,原因在于显微硬度值的增加是受晶粒尺寸、塑性变形甚至相变的影响[10]。覆材侧钛界面存在绝热剪切线[11],也称飞线,这种组织在不同温度的退火处理下会发生改变,直至消失[12]。对钛钢复合板进行力学性能检验目的是评价和满足钛钢爆炸复合板抗拉强度、屈服强度和剪切强度等指标,以满足标准要求[13]。本文以覆板工业纯钛、基板碳钢的钛钢爆炸复合板作为研究对象,对钛钢复合板结合界面的组织、结构、层次、力学性能进行研究,分析钛钢复合板的结合界面不均匀性对材料力学性能的影响,为压力容器、武器装备等设计计算和工程应用提供理论依据。

1 试验材料及方法

1.1 材料的选取与制备

以牌号ASTM B265Gr.1的钛作为覆板,厚度5 mm;牌号ASTM A516Gr.70的碳钢作为基板,厚度为35 mm。依照ASTM B898-11(2016),采用爆炸焊接法制备钛钢复合板。基板和覆板的化学成分与力学性能分别如表1~3所示。

表1 覆板B265Gr.1的化学成分Tab.1 Chemical composition of clad plate B265Gr.1 %

表2 基板A516Gr.70的化学成分Tab.2 Chemical composition of substrate A516Gr.70 %

表3 覆板和基板的力学性能Tab.3 Mechanical properties of clad plate and substrate

1.2 组织观察

使用蔡司Axiovert200 MAT金相显微镜观察分析复合板结合界面基、覆板两侧的金相组织,基板和覆板侧分别采用质量分数为4%的HNO3酒精溶液腐蚀和Kroll试剂(质量分数为3%的HF+质量分数为6%的HNO3水溶液)腐蚀;用日立S-3400N扫描电镜观察复合板结合界面形貌。

1.3 硬度、模量及拉伸力学性能试验

试样经打磨抛光后腐蚀,采用安捷伦纳米压痕仪G200对结合界面试样进行矩阵打点,间距10 μm,深度600~1 000 nm。测定结合界面区域的纳米硬度及弹性模量,分析硬度及模量的不均性。

采用线切割机床线制备钛钢复合板基板、覆板及结合界面拉伸试样(平行轰爆方向X向与垂直轰爆方向Y向)。根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行拉伸试验,加载速率5 mm/min。

2 试验结果与分析

2.1 钛钢复合板结合界面组织形貌

钛钢爆炸复合板结合界面的典型形貌如图1所示,结合界面为典型波浪状形态,波长约1 723.5 μm,波高约300 μm,如图1(a)所示。沿垂直于界面厚度方向从覆板到基板的显微组织可细分为覆材侧变形组织+局部熔化区→基材侧等轴细晶区(约21 μm)→纤维状变形组织区(约200 μm)→弯曲扭转组织(约108 μm)→原始组织区(铁素体和珠光体条带状)。

图1 钛钢爆炸焊接复合板结合界面典型形貌

爆炸焊接时,炸药爆炸将能量以波的形式沿爆炸方向传播,金属表面在冲击波作用下发生严重塑性变形,接触面有大量的热使金属熔化,金属流动产生射流,形成漩涡(见图1(b)),最终结合界面以波浪状形态结合。漩涡一般由射流裹挟来的金属碎屑、熔化冷却物、金属间化合物、原有位置上的覆材或基材金属晶粒等多种物质共同组成的一种机械混合物。漩涡内部有裹挟的气孔和快速凝固形成的疏松或裂纹等缺陷。图2示出钛钢复合板结合界面不同层次区域的SEM形貌。

图2 钛钢复合板结合界面SEM形貌Fig.2 SEM morphology of bonding interface of titanium steel clad plate

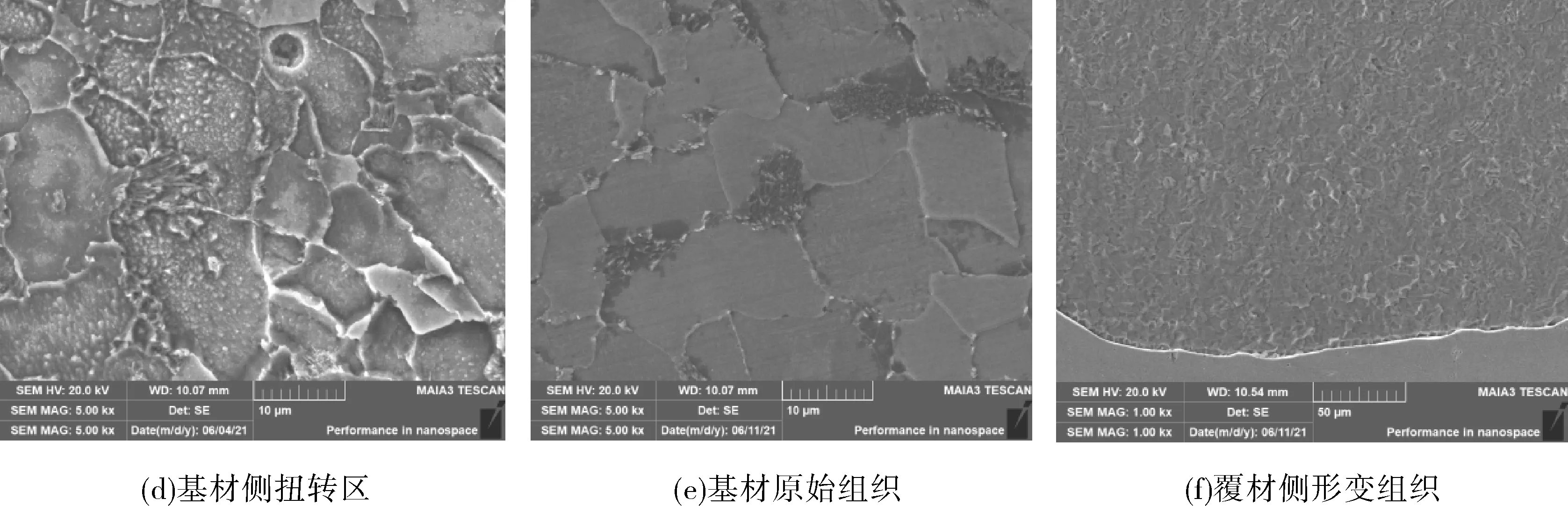

基材侧细晶区由似六边形的等轴晶粒组成,晶粒尺寸在1~3 μm范围区间,与原始组织的晶粒尺寸10 μm相比,晶粒明显细化为超细晶(见图2(a))。部分渗碳体破碎随机分布在等轴晶晶界处呈白色颗粒状[14](见图2(b))。纤维区是基板侧珠光体和铁素体受到爆炸焊接产生的高压力挤压和爆炸轰击波拉伸变成弯曲的长条状组织(见图2(c))。纤维区晶粒组织发生较严重的塑性变形,导致该区域珠光体内大部分片层状渗碳体破碎成更小的颗粒并且球化,原来的片层状珠光体组织消失。破碎后的渗碳体球化时,有部分渗碳体饱和析出,纳米级渗碳体弥散分布在铁素体组织内或组织间隙上,弥散强化提高了该区域强度硬度。同时铁素体的大变形伴随着生成新的位错、层错,位错强化也提高纤维区的强度硬度[15]。扭转区位于纤维区和原始晶粒区之间,扭转区珠光体保持原始形态,因位错增多,渗碳体保留着部分的片层状形态,其余碎化分布在铁素体上(见图2(d))。原始组织区由铁素体和珠光体(铁素体和片状渗碳体)构成(见图2(e))。覆材侧界面组织由紧邻界面的大变形区和小变形区构成,往往分别存在绝热剪切线和孪晶[16],但在本爆炸焊接窗口工艺下难于分辨(见图2(f))。

2.2 漩涡结构及其纳米硬度和弹性模量

图3示出漩涡结构形貌及微区和线扫描EDS谱,由图3(c)可以看出,在结合界面漩涡处Fe,Ti两种元素的含量变化交叉起伏,化学成分介于基板和覆板之间。基、覆板两种金属成分偏差很大,经爆炸焊接高温高压的共同作用下,界面两侧元素发生扩散,扩散层厚度大约在几个微米范围内[17],Fe,Ti元素在基板和覆板之间相互扩散到另一侧发生冶金反应形成多种TiFe金属间化合物以及少量裹挟的气孔和快速凝固形成的疏松或裂纹等缺陷。

漩涡处常伴有局部熔化区、熔化块;在该种焊接工艺窗口参数内,没有绝热剪切线产生。

表4列出漩涡处微区EDS元素含量,由点扫描元素含量判断出,点6,11处均为纯覆材物质,点8处为金属间化合物,点9处为漩涡内卷入的覆材,点10处黑色熔融物为疏松结构[17]。

表4 结合界面漩涡处点扫描元素含量Tab.4 Element content at vortex of bonding interface %

结合界面不同区域组织的纳米硬度及弹性模量如表5所示。

表5 结合界面不同区域组织的纳米硬度及弹性模量Tab.5 Nano hardness and elastic modulus of structure in different areas of bonding interface

(a)线扫描

(b)点扫描

(c)线扫描图谱图3 典型漩涡SEM形貌及EDS线扫描图谱Fig.3 SEM morphology and EDS spectrum of typical vortex

基材侧的纳米硬度和弹性模量因所在区域变形及组织而不同。细晶区硬度显著高于纤维区和扭转区,其原因与动态再结晶细化晶粒有关[17-20]。漩涡处局部熔化区的纳米硬度最高,其原因是形成的组织为钛铁金属间化合物,漩涡中其他部位模量增加不大,是由于熔化区存在疏松、微裂纹等缺陷[21-22]。

2.3 拉伸性能

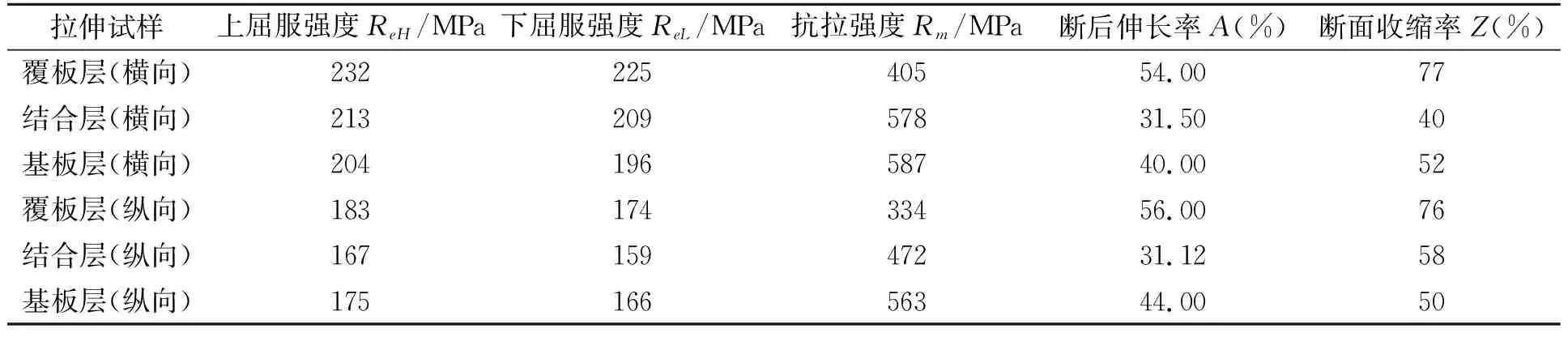

为了制备在爆炸焊接复合板的基板层、覆板层、结合层三个层面的拉伸试样,采用非比例标准尺寸,分别按沿爆轰方向和垂直爆轰方向截取厚度2 mm的拉伸试样,标距长度L0=50 mm,平行长度Lc=75 mm,宽度b=12.5 mm,过渡半径R=25 mm,夹头宽B=25 mm、长h=40 mm。其拉伸应力-应变曲线和力学性能分别见图4、表6。

(a)沿爆轰方向

(b)垂直爆轰方向图4 沿爆轰方向和垂直爆轰方向的应力-应变曲线Fig.4 Stress-strain curves in the directions along and perpendicular to the detonation direction

表6 不同取向的复合板拉伸性能Tab.6 Tensile properties of clad plates with different orientations

可见,沿爆炸焊接方向,结合层试样的屈服强度低于覆板、高于基板;抗拉强度高于覆板、低于基板;断面收缩率和断后伸长率为最低。结合界面屈服强度降低而覆板偏高说明结合界面会使材料更容易发生塑性变形,原因在于界面组织及结构的不均匀性导致的应力集中,覆板侧纯钛韧性好,抵抗变形的能力较其他两者更强;结合界面的抗拉强度低于基板主要原因在于该种焊接结合界面为大波状结合界面[23],存在有缺陷物质的过渡区域,该种工艺下产生的缺陷并不单一,由黑色熔融物、金属间化合物和微小的疏松构成,钛钢界面的金属间化合物的脆性导致结合界面的抗拉强度和伸长率均降低,黑色熔融物黏接相邻金属,在一定程上又能促进界面结合强度提高[24],所以钛钢复合板的拉伸强度虽介于基、覆板之间,但性能依然良好。

垂直于爆轰方向的拉伸性能变化规律与爆轰方向的基本一致,数值上低于爆轰方向。由于基、覆板原始晶粒组织本身具有各向异性,两者经炸药爆轰结合,在横、纵向结合界面形成的波浪状纹路疏密程度大有不同,横向波纹密集度更高,纵向波纹则非常疏散,板材沿爆轰方向的横向抗拉性能优于纵向。

3 结论

(1)钛钢爆炸焊接复合板结合界面由覆板过渡到基板的层次分别为:覆板侧组织变形区、局部熔化区和基板侧等轴细晶区、条状纤维区及扭转区。

(2)结合界面各层次区域与原始基板相比,基板侧细晶区(3.60 GPa)和漩涡处局部熔化区(11.73 GPa)的硬度增加最显著,而两处模量并未明显增加;其他区域硬度和模量呈明显不均匀分布,钛钢结合界面各层次组织的不均匀结构导致其硬度和弹性模量不均匀。

(3)受界面波纹影响,沿爆轰方向结合层的抗拉强度(578 GPa)介于基板和覆板之间,断面伸长率(31.5%)和断面收缩率(40%)为最低;垂直于爆轰方向的结合层抗拉强度(472 GPa)则低于基板和覆板,断面伸长率(31.12%)为最低、断后收缩率(58%)介于基板和覆板之间,该种钛钢复合板的拉伸性能具有各向异性。