SCR连铸连轧生产线在线称重系统研究与应用

2021-02-10丁波

丁 波

(江西铜业加工事业部,江西 贵溪 335424)

1 引言

随着我国工业的快速发展,低氧光亮铜杆被作为电磁线、微细线、超微细线、镀层线,广泛应用于计算机、通讯、交通等领域,对铜杆的质量提出了越来越高的要求[1]。目前,低氧光亮铜杆的生产方法主要是连铸连轧法,美国南线公司的SCR铜杆连铸连轧生产线在我国是应用最多、最普遍的生产线。近年来,国内外许多学者对SCR连铸连轧生产线都进行了深入的研究。刘洋等[2]研究了SCR连铸连轧铜杆表面铜粉形成机理,并提出了质量控制。杨红军等[3]对SCR连铸连轧铜杆生产线铸造水处理技术进行了研究。

SCR连铸连轧光亮铜杆质量在不断的提升,但是随着市场的竞争不断加剧,成本、生产效率也提出了更高的要求。连铸连轧生产线产能大、效率高,以SCR3000为例,产能600t/d,按照铜杆的包装要求约4t/拖,每件铜杆计量需要皮重、毛重计量,为了提高计量的准确性和工作效率,铜杆的称重计量是当前的一个较为突出的问题。目前,国内外也相继有相关行业研究了在线称重、校准的工作。罗伏隆[4]探讨了电子皮带秤在线校验工作。刘洋等[5]研究了付油计量装置在线检定方法并对影响因素进行了分析。董志刚等[6]介绍了石油专用管在线称重测长喷标设备。

本文以JT连铸连轧公司的SCR3000生产线为研究对象,结合SCR铜杆连铸连轧生产线产品称重计量实践,研究SCR铜杆连铸连轧生产线称重计量磅差产生的原因,以及称重故障的影响因素,探讨生产线称重系统的控制方法,设计在线称重系统。

2 SCR连铸连轧生产线及铜杆称重工况

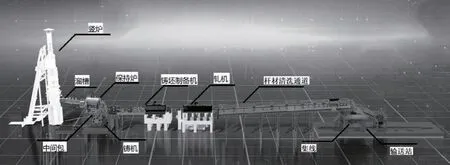

SCR连铸连轧生产线工艺流程如图1所示,由竖炉、流槽、保温炉、铸机、中间包、铸坯制备机、轧机、杆材清洗通道、集线组成。工艺流程长,自动化程度高,每件铜杆约4t,为了运输均需要底部使用木质托盘,并使用塑料薄膜包装,采用钢带紧固的方式进行包装,包装工序是整个生产线较为复杂、劳动强度较大的工序之一。

图1 SCR生产线工艺流程图

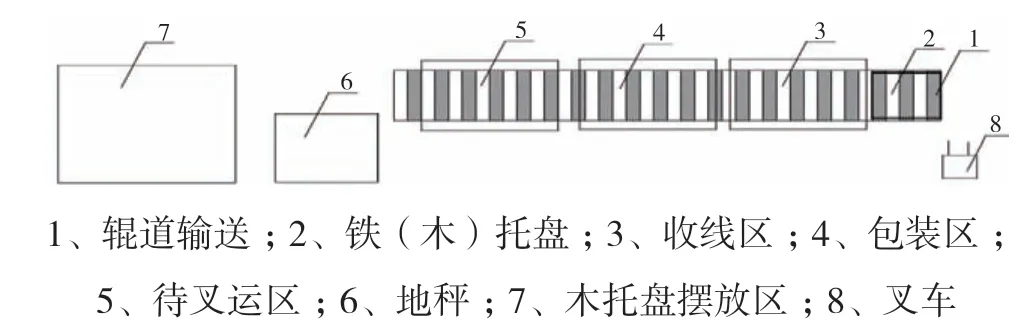

SCR3000连铸连轧生产线产品称重流程示意图如图2,SCR生产线卷曲收线、称重系统由5位(1-5#分别独立控制)输送站组成,正常生产时,铁托盘和木架是通过叉车叉运到1#输送站进行一次称重,再通过轨道输送至2#站开始卷曲收线,收满一卷铜杆成品(4t)后到3#站进行二次称重(二次称重数据相减为产品重量),之后在4#站打包,5#站叉车运走。一次称重时,因1#输送站会与叉车直接接触,叉运过程中铁托盘会撞击到输送站边框上造成剧烈震动,影响称重传感器的稳定数据,同时传感器与支撑座之间有时会出现错位,需人工铁杆翘动秤体复位,造成称重数据误差。

图2 称重流程示意图

随着企业市场竞争的日益加剧,对产品的质量要求越来越高,其中产品磅差问题是导致客户的投诉和退货的重要原因之一,不及时解决将严重影响企业信誉、成本。同时也可能造成企业自身的原料损失。在国内SCR铜杆生产线产能饱和的情况下,严控生产过程中的各个环节,才能在质量和成本方面取得领先优势,减少因磅差原因引起的投诉,控制企业自身的原料损失也是其中重要一环。SCR3000连铸连轧生产线称重系统自2003年投产以来一直存在称重故障(包括磅差投诉),仅2019年因称重系统设备故障引起的磅差投诉达到5起。

3 在线称重系统研究与设计

SCR生产线在线称重系统运行主要步骤包括,产品上秤→称重传感器→稳定信号→控制器→仪表 数据总线→PLC→服务器→打印标签。最大稳重范围为5t,分度值为1KG,精度为OIMLⅢ级。在线称重系统采用5位输送站独立控制,过程中将铁盘和木托盘直接叉运在1#站,叉车与1#站接触,影响称重系统的稳定性。为了减少直接接触,提高稳定性,在1#输送站的前面增加0#输送站,改造成6位输送站,铁托盘和木架由叉车叉运到0#输送站,通过轨道输送到1#输送站上再进行一次称重,避免叉车对输送站撞击影响,保证上传信号稳定、重量数据准确。

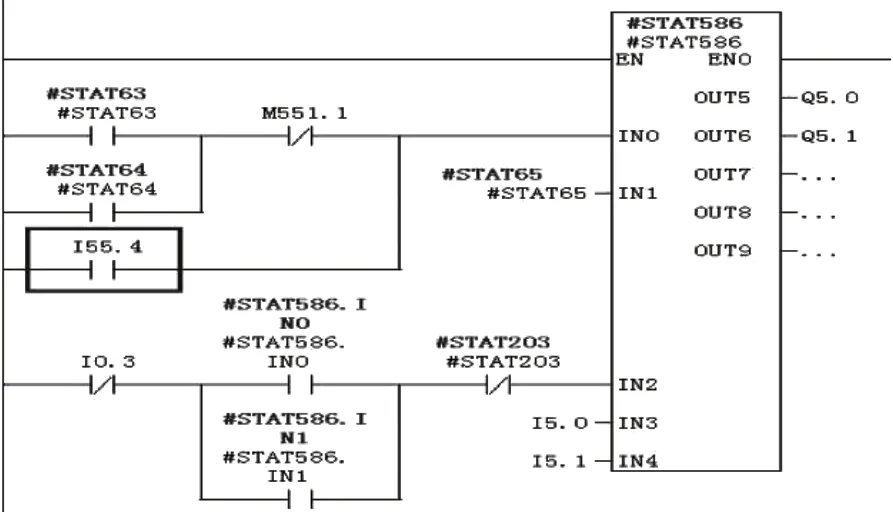

运用西门编程软件在PLC的FB30-135程序段里新增了I55.4,如图3,前进按钮按下,I55.4导通,Q5.0得电,1#站前进。

图3 新增I55.4控制电气图

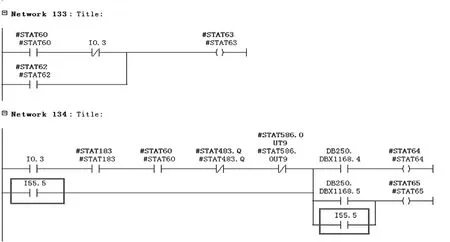

在PLC的FB30-133程序段里新增了I55.5,如图4,当出现意外情况需要将托盘从1#站倒退回0#站时,按后退钮,I55.5导通,Q5.1得电,1#站后退。

图4 新增I55.5控制电气图

在PLC的FB30新增程序段26里新增了延时模块,如图5,当托盘到达1#站,被光电开关检测到,延时1秒Q53.4停止输出,1#站停止工作。同时新增了0#站控制,电路如图6。

图5 新增延时模块电气图

图6 新增0#站控制电气图

在自动状态下,按“自动运行按钮”,0#站和1#站启动,托盘运行至1#站光电开关处停止;当出现异常情况时,可将旋钮开关转到手动状态,按下“手动前进按钮”0#站和1#站前进,松开按钮停止,按下“手动后退按钮”0#站和1#站后退,松开按钮停止。

4 结 论

(1)创新设计了SCR连铸连轧生产线在线称重系统,通过系统控制,降低了称重的误差,彻底解决了因在1#站一次称重时数据不稳定的问题。

(2)在线称重系统全面应用后,SCR3000连铸连轧生产线从2020年1月至2021年11月未出现称重系统设备故障(包括引起磅差投诉)。

(3)对美国南线SCR连铸连轧生产线在线称重系统有良好的应用价值,为在线称重系统技术在行业内应用推广、创新,提供可借鉴、参考的成功典型案例。