薄壁钢管定长切割打磨一体化设备的设计与实现

2021-02-10刘长宇傅春浩黄爱芹杨沅晓

刘长宇,傅春浩,黄爱芹,杨沅晓

(1.山东滨化安通设备制造有限公司,山东 滨州 256600;2.滨州学院 机电工程学院,山东 滨州 256603)

不锈钢管因具有耐腐蚀、强度高、耐热、耐磨、安全可靠和焊接性良好等优点[1-2],被广泛应用于建筑、石油、化工、医疗、军工等行业,近年来我国不锈钢管的用量以每年10%的速度增长[3]。在使用中,需要对不锈钢管进行切割。目前,国外不锈钢管的切割技术较为成熟,具有加工精度和生产效率高、使用范围大等特点。如美国一家公司研制了一种冷切割装置[4],主要适用于切割易燃易爆等危险品的不锈钢容器,但是对于比较薄的零件,在切割时很容易在高压水的冲击下产生弯曲变形;意大利某公司研发了数控激光切割机,切割速度快、加工质量好[5],但机床本身费用较高,且切割直径较小的薄壁钢管时,受到切割速度的影响,切缝周边在高温的作用下有明显的颜色变化,缝隙宽度也随之增加。我国钢管切割近年来也取得了巨大的进步,武汉大学研制的高温火焰切割机主要应用于海洋石油工业,因为切口受热变形比较严重,不适合薄壁钢管的切削加工[6];济南某机械公司研制的新型等离子切割机,切割速度快、工件热变形少,但它在切割过程中会产生大量的烟气、毒害气体和火星,设备价格相对较贵,电机喷嘴消耗较大,且维修费用高。虽然各类自动钢管切割装置产品较多,但是对于一些中小企业,仍然存在价格昂贵、适用性差等问题,所以诸多中小企业大部分采用金属圆盘锯切割、手工操作的方法[7-9]。针对此问题,本文参照某厂生产需求,设计了一款自动定长切割打磨一体化设备,采用模块化设计,企业可以根据需求选择装配相关模块,实现所需功能,该设备结构简单、总体成本较低,适用于小批量生产的中小企业。

1 机械结构设计

1.1 总体设计方案

钢管自动切割打磨设备由机械系统、气动系统和电控系统组成,主要包括切割和打磨两个工序,切割部分有上料、取料、送料、切割4步,打磨部分有转运料、磨管和下料3步,其中转运料是指把切割好的钢管从切割平台转运至打磨平台,本工序和切割中的取料同步完成。

根据功能要求,系统的机械结构示意图如图1所示。图中,1为上料支架、2为托辊、3为钢管气动夹具、4为钢管、5为推杆、6为转运料支架、7为磨管砂轮、8为下料支架、9为成品容器、10为下料斜板(3个)、11为下料气缸(3个)、12为取料及运转料气缸(3个)、13为取料及运转料斜板(3个)、14为立柱、15为方钢、16为齿轮、17为齿条、18为导轨滑块、19为连接板、20为减速器、21为伺服电机。

图1 系统机械结构示意图

切管部分主要由取料机构、送料机构和切割机构组成,取料和转运料由同一气缸及斜板机构完成(工件12、13),在气缸12的一个上升和下降循环中,左侧斜板完成取料、右侧斜板完成转运料;送料机构由伺服电机、减速器、连接板、推杆、齿轮齿条副、导轨滑块副、方钢和支柱组成,齿条固定于方钢带上,齿轮在伺服电机的带动下沿着齿条移动,带动连接板和推板移动,推板推着钢管沿着托辊移动,通过伺服电机精确控制钢管移动的距离;切割由一台自动切割机完成,切割完成后进入转运料和下一根钢管的取料工序。磨管部分由转运料、磨削和下料机构组成,磨削机构由两组砂轮组成,下料机构由气缸和斜板组成(工件10、11)。

1.2 送料机构设计

切管机的送料装置含有伺服电机、减速器以及驱动齿轮、齿条等,伺服电机通过电机座固定在连接板上,通过电机与行星轮减速器相连,行星轮减速器和驱动齿轮相连,通过自驱动式的齿轮齿条传动,实现电机在水平方向上的精确运动。

1.2.1 伺服电机选型

根据工况需求,设置电机匀速运行的速度v=1 m/s、加速度a=5 m/s2,对系统进行参数的计算和选型[10]。

图2 钢管受力图

以图1中钢管、钢管气动夹具、推杆、伺服电机、减速器、连接板、滑块和齿轮为一个总体,称之为移动单元,对其进行受力分析,主动力为齿轮圆周力Ft,从动力有钢管与托辊之间的摩擦力Ff1、滑块与导轨之间的摩擦力Ff2和惯性力Fa。

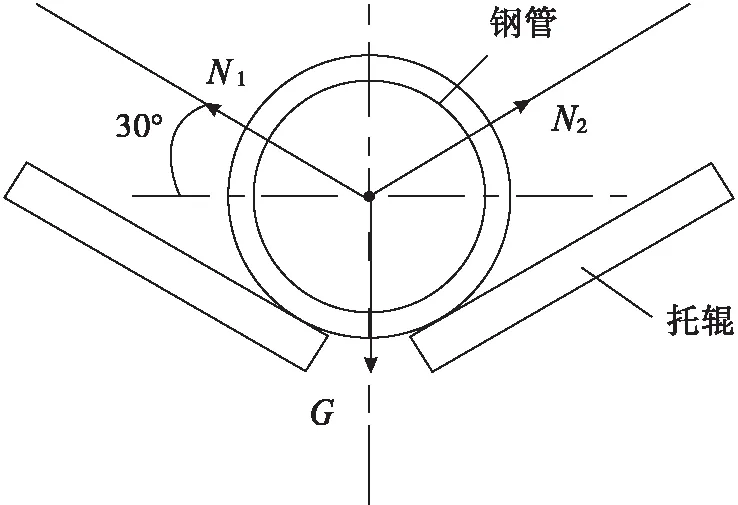

摩擦力Ff1:钢管在托辊上的受力如图2所示,以切割长度6 m的钢管为例计算电机工作扭矩和启动扭矩。设钢管原长为L=6.04 m、外径D=25 mm、壁厚δ=2.5 mm,则钢管重力为

钢管在钢管滑道上的摩擦因数为μ=0.15(钢-钢),托辊与平面之间的夹角设为θ=60°,所以可得摩擦力Ff1为

摩擦力Ff2:直线导轨摩擦系数理论上在0.01至0.02之间,但实际应用中由于安装平行度、为消除间隙采取的预紧、回珠器曲线失真(在高速时体现)、内外滚道一致性等因素不可控性太强,常常大于理论值很多,按照μ1=0.15核算。设移动部件质量为m=20 kg,则摩擦力Ff2=μ1mg=29.4 N。

惯性力Fa:根据牛顿第二定律,可得惯性力Fa=ma=100 N。

综上,齿轮圆周力Ft=Ff1+Ff2+Fa=155.27 N。所以,伺服电机功率可估算为

式中:vmax为钢管的最大移动速度,取1 m/s;η1为电机功率因数,取0.84;η2为减速器效率,取0.9。

伺服电机选用西门子V90型,查选型手册,考虑到一定的功率裕度,选择0.75 kW,额定转速2000 r/min。

1.2.2 其他零部件选型

根据工况需求,减速器选择行星精密减速机,减速比i=4;齿轮齿条选择模数m=2、齿数z=20的斜齿轮;滑块导轨选择台湾上银HGH20系列。

1.3 钢管支撑及加紧装置设计

钢管移动过程中,沿着长度方向由五组托辊副(图1中2号零件)完成支撑,托辊选用轴承支撑,可减小与钢管之间的摩擦力。在推杆顶端设有一钢管的气动夹具,如图3所示,由气缸、上压板和固定板组成,固定板固定于推板上,上压板通过气缸活塞杆带动上下移动,实现对钢管的加紧和放松,气缸选用亚德客笔型气缸。

图3 钢管夹具结构示意图

2 气动系统设计

根据装置工作要求,气动系统需要完成钢管夹紧、取料及转运料装置的升降控制和下料装置的升降控制,主要由气源、二位五通电磁阀、气缸等组成,原理如图4所示。

图4 气动控制系统原理图

6个举升气缸均为直线气缸,由二位五通电磁阀控制缸杆的伸缩,由节流阀调节气缸的运行速度和平稳性。车间提供0.8 MPa 的气源,经过气动三联件[11]、二位五通电磁阀、节流阀后进入气缸。钢管夹具气缸工作压力为0.5 MPa,所以在进入气缸之前,先经减压阀将气源降至0.5 MPa。

3 控制系统设计

3.1 控制系统

根据工作流程,控制系统采用可编程逻辑控制器(Programmable Logic Controller,PLC)控制,所选型号为西门子SMART ST40,为精确控制钢管长度,采用伺服电机驱动推杆,使用驱动器的位置模式,驱动器通过接收来自PLC的位置命令(特定脉冲数)控制电机运转[12],由驱动器自动设定位置控制比例增益的值,来缩小位置控制误差量。通过触摸屏设置钢管长度、数量以及运动的速度,同时显示已完成切割和磨削的数量。采用光电开关作为输入传感器,作为伺服电机的零点和软限位位置信号。根据工序,通过PLC控制电磁阀,驱动气缸的升降完成钢管的上料、转运和下料,同时,适时启动切割机和磨管电机进行切割和磨削。

3.2 程序设计

PLC程序采用顺序控制的形式,按预设顺序逐步执行。顺序功能图编程属于一种新的图形化编程方法,用流程图来表示一个顺序控制过程,包括步、转化条件及有向连线[12]。为了便于PLC控制程序的编写,将设备的运动流程分为切管和磨管两部分。

切管工作流程如下:首先输入切割参数,包括钢管成品长度和原长、切割数量、运行速度等;启动系统,伺服电机回零→举升气缸上升→上个工序完成的工件被运送至磨管工序、待加工钢管运送至托辊上→钢管到位信号启动→伺服电机启动、送料机构运行→钢管夹具气缸启动、钢管被夹紧→私服驱动器计算是否运行到位→V型夹具气缸启动夹紧备切钢管→切割机气缸启动完成切割→运料机构回程、钢管夹具气缸归位、钢管被松开→判断上根钢管磨管完成→判断加工数量是否完成,完成则结束,否则启动举升气缸,开启下一轮切割工序。

磨管操作与切割加工同时进行,主要流程如下:判断备磨钢管是否到位→到位后启动磨管电机、定时→定时时间到、下料气缸启动→判断加工数量是否完成,完成则结束,否则启动举升气缸,开启下一轮切割工序。

4 功能测试

根据厂家生产需求,研制自动切割机样机,测试系统的切割精度。选用外径为25 mm、壁厚为2.5 mm的碳素钢管样本,设定工进速度为1 m/s、空载速度为5 m/s。经过调试和改进,设备可完美实现设定功能。分别加工了100 mm、200 mm、1000 mm、2500 mm、4500 mm、6000 mm规格的钢管,测试20根钢管,其误差最大为2 mm。

5 结论

本研究设计了薄壁钢管定长切割和自动磨管一体化设备,设计了机械结构、气动系统和PLC控制系统。本设备可以高效地完成薄壁钢管的自动切割、打磨,精度和自动化程度均较高,达到了工厂的加工要求。