空间钢节点焊接装配工艺研究*

2021-02-07陈志平沈礼林张季平李春光寿建军

陈志平,沈礼林,张季平,李春光,寿建军

(1. 杭州电子科技大学,浙江 杭州310018;2. 杭州圣建供应链管理有限公司,浙江 杭州310002)

引 言

近年来,钢结构因其造型美观、重量轻、强度高、延性大、抗震性能好、施工速度快等优点得到了广泛运用[1]。随着钢结构建筑技术的不断提高,国内的钢结构建筑也随之兴起(如上海世博会企业联合馆、青岛世界园艺博览会主题馆、国家体育场——鸟巢等)。在钢结构建筑中,钢结构的连接节点是关键构件。因钢结构建筑的独特性,其钢节点截面大多不同,因此为了保证钢结构的造型和稳定性,需要合理设计和制作钢节点[2]。钢节点焊接装配技术是钢节点制作的关键,直接影响钢结构的施工质量,因此有必要从实际出发研究钢节点的焊接装配工艺。

本文以某大厦裙房屋顶异形网壳钢结构节点为例,研究其焊接装配的关键工艺。整个钢结构建筑为异形网壳结构建筑,包括钢节点、圈梁、梁柱、箱型连接杆件等。其中钢节点属于焊接钢节点,具有成本低、周期短、与钢梁焊接工艺性好等优点。由于建筑外观设计的独特要求,每个钢节点有多个不同方向的外伸牛腿,以满足空间上箱型杆件与圈梁的连接要求。

1 钢节点构型特征与放样

1.1 钢结构整体构型

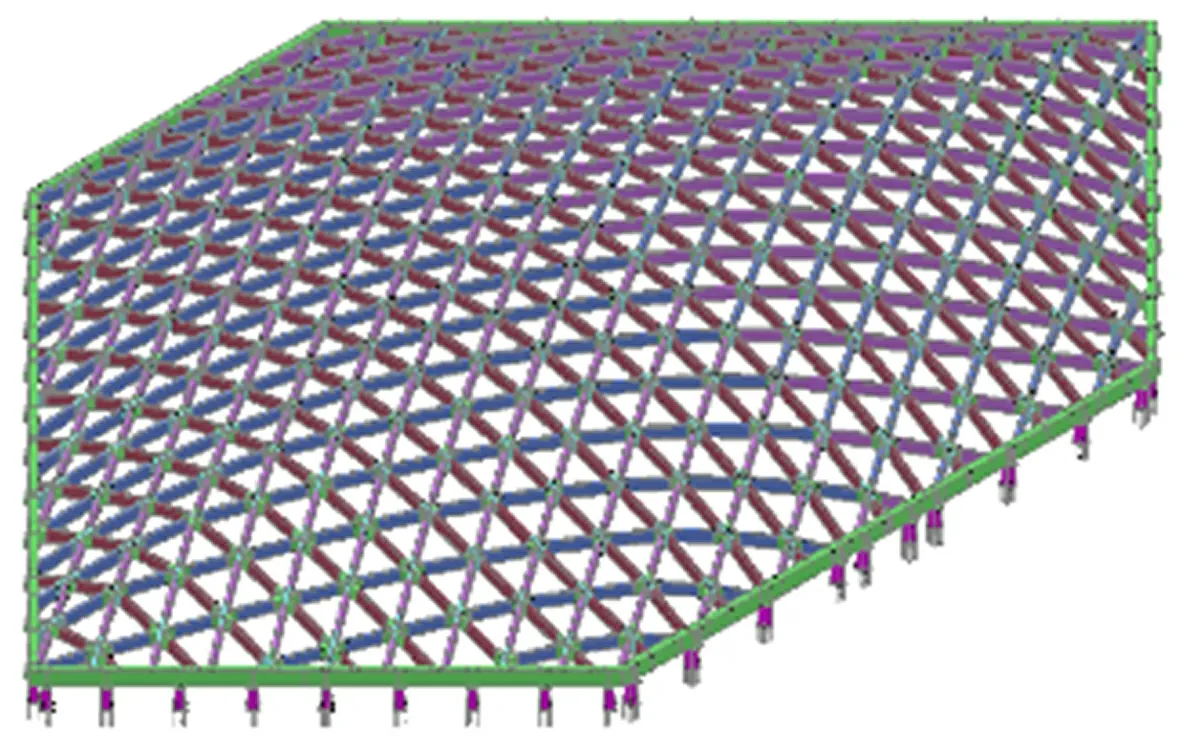

本文研究的钢结构建筑为典型的网壳结构,造型美观,采光性能好。该钢结构基础标高为31 m,整体呈六边形,结构采用单层三向网壳结构。如图1 所示,整个网壳钢结构呈双曲造型,钢节点从6 个方向伸出牛腿与箱型杆件连接,杆件呈弯矩形状,杆件再与其他钢节点相连接或直接与圈梁连接。在不改变造型的情况下,为了降低制作难度,不将杆件弯曲制作,而是改变钢节点牛腿的角度。中间杆件为标准矩形管,钢节点为异形件。

图1 大厦钢结构建筑模型

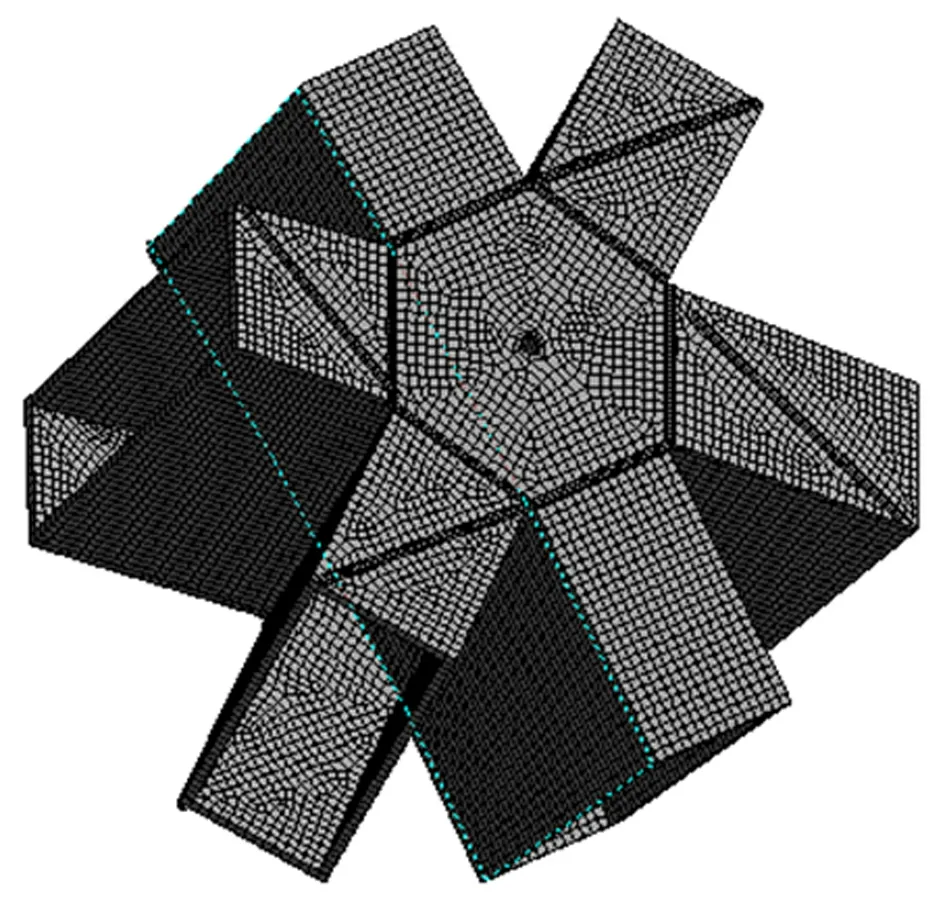

1.2 钢节点构型特征

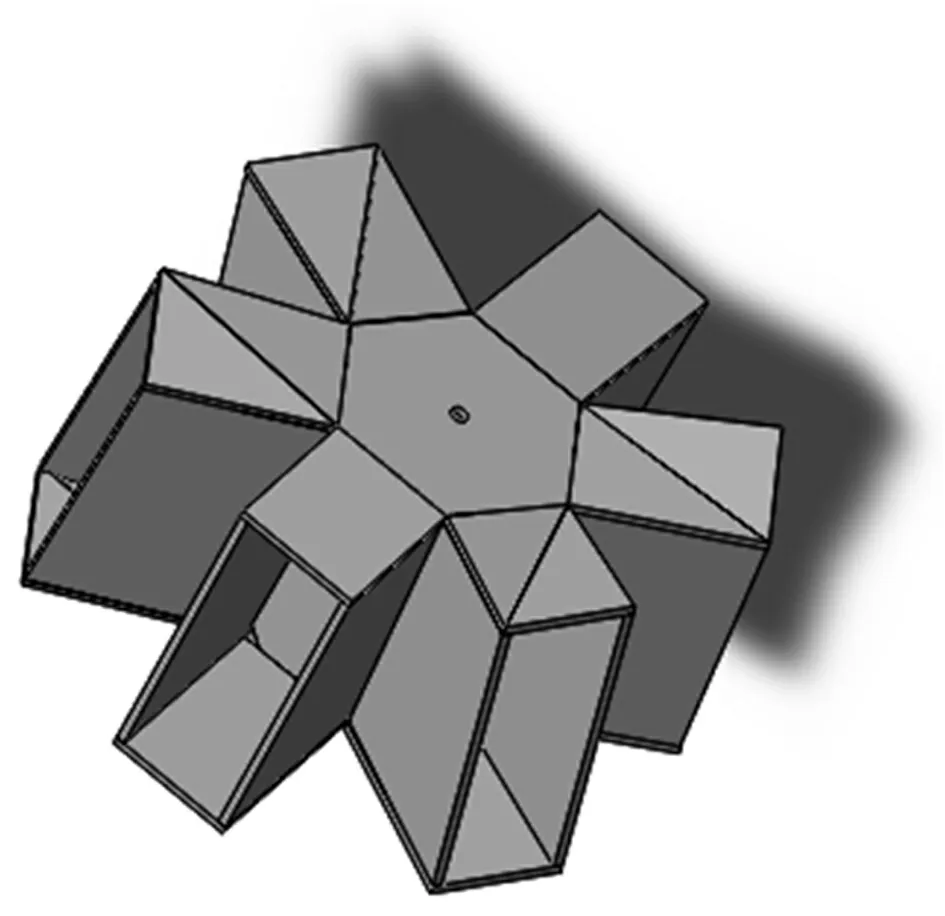

钢节点是空间钢结构的连接枢纽。该工程项目中共有380 个独立节点,其牛腿连接方向和扭曲角度各不相同。若采用铸钢节点,则需要各种注模,工艺复杂且经济上也不允许,因此采用Q345-B 型钢板焊接加工制作。单个钢节点重达130 kg,分别由2 块六边形中心翼板、外伸的6 个钢牛腿口和表面盖板等构成,如图2 所示。上下2 块六边形钢板在空间上平行错开,各个支腿的截面为标准矩形截面。为了提高钢节点的承载能力,中间加2 块筋板。支腿上下盖板具有一定的折弯角度,从而得到光滑弧形曲面,保证钢结构的美观性。

图2 空间钢节点三维示意图

1.3 钢节点放样设计

在钢节点制作中,放样是非常重要的一环,关系到后续钢节点的施工制作。放样是焊接施工前的必需工序,可以防止在下料切割过程中因尺寸问题而浪费材料,也可用于辅助研究钢节点的组装焊接顺序。

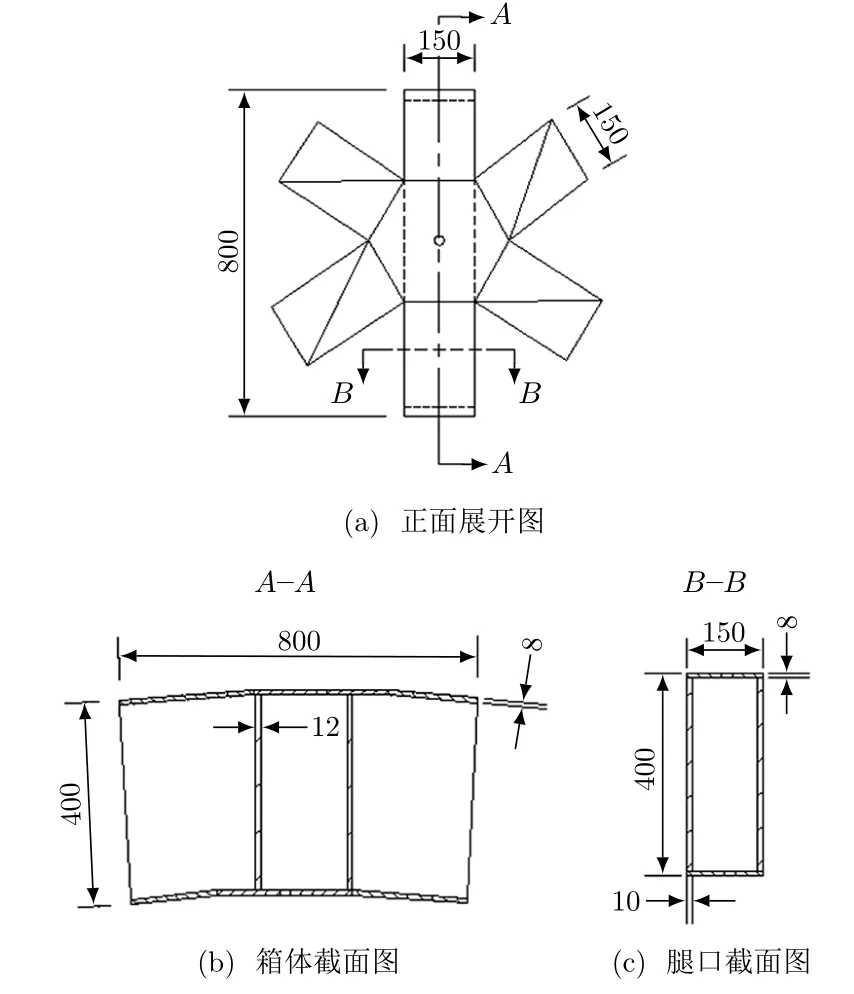

在进行放样开发时,需根据钢节点的构型特征,对钢节点进行三维建模,将三维展开成二维图,并画出其节点平面图。由于钢节点的设计已在实验室研究[3]完成,故可从该研究中知晓钢节点的大致尺寸。如图3 所示,翼板的六边尺寸为150 mm,板厚8 mm;母板的最长边为800 mm,板厚10 mm,宽度可由盖板厚度和总长推算出来;筋板厚12 mm;腹板厚10 mm。

图3 节点平面示意图

确定零部件尺寸后,在放样板上画出实体零件,采用切割技术将放样的零件从原材料上分离。根据设计要求,利用加工设备将分离的零件组装焊接制作成钢节点样板模型。

2 钢节点焊接工艺

2.1 焊前准备

为确保组装焊接过程顺利进行,需要进行以下焊前准备:

1)确定坡口形式。钢节点箱体内侧有角度狭小的焊缝,故采用内坡口形式,以保证内部焊透。

2)选择焊材。焊接过程采用手工焊接,选用的钢材为Q345-B 型钢,宜用E4303 型焊条[4]。

3)确定焊接工艺参数。为提高焊缝的塑性和韧性,钢节点焊接采用多层焊,第1 层焊缝的焊条直径宜为3.2 ~4.0 mm[4]。焊接变形量的大小与输入的热量密切相关。在焊速和电压不变的情况下,减小电流可以有效减小焊接对构件的热输入量,从而减小焊接变形量,因此将焊接热输入量控制在15 ~25 J/cm[5]。

4)选择焊接方法。由于钢节点相贯连接的特点,每组装一块钢板就要进行焊接,以满足全位置焊接的要求,故选择CO2气体保护焊[4]。

2.2 钢节点组装

文中的钢节点形式复杂,为了降低制作的难度,采用分体式制作后再整体组装焊接的方法。组装时,按先组装大构件再组装小构件的原则进行。节点外伸的6 个牛腿位姿不同,但都焊接在中间的箱型构件上,因此先焊接中间箱体。中间箱体包括2 块六边形钢板、2 块母板、2 块筋板以及2 个从母板伸出的牛腿。然后以箱体为中心,再焊接另外4 个钢节点牛腿,这样有利于保证中间箱体的稳定性,也为后续焊接提供便利。

2.3 钢节点焊接位置及焊接顺序

文中焊接的钢节点结构复杂,牛腿口角度多变,焊接的钢板数量多,为了保证箱体内部钢板全熔透焊接以及箱体稳定,有必要确定钢节点焊接的焊接位置及焊接顺序。

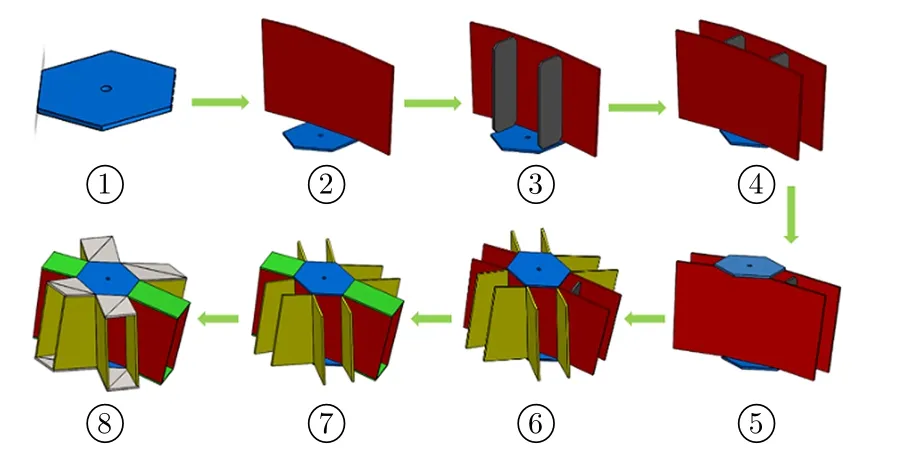

选择焊接顺序的基本原则是由钢节点中心向外依次焊接。焊接顺序如图4 所示,依次为:

1)固定钢节点的下翼板,其中一块母板位于下翼板的对角线处并与下翼板拼接焊接(图4 中的①、②);

2)将2块加筋肋板与母板、下翼板组焊,加筋肋板位于下翼板六边形边上且与该边之间预留10 mm的空间,以保证肋板两侧全焊接(图4 中的③);

3)再将另一块母板与筋板、下翼板组装焊接,位置与第1 块母板相同(图4 中的④);

4)焊接上翼板,注意上翼板与下翼板平行错开且六角方向一致(图4 中的⑤);

5)中间箱体组焊成功后,焊接另外4 个牛腿,依次将8 块腹板分别与上下翼板、母板组焊,各腹板位于上下翼板同方向角上且腹板短边与翼板边垂直,其中一长边与母板接触(图4 中的⑥);

6)最后组焊上下盖板,三角盖板与翼板、腹板延缝焊接,两三角盖板接触焊接时需成一定角度,这是为了让网壳结构在各个方向上看起来都是双曲面,使钢结构建筑造型美观(图4 中的⑦、 ⑧)。

组装焊接完成后,校正焊接变形,检查合格后对钢节点进行除锈、涂装、编号等处理。

图4 钢节点焊接顺序图

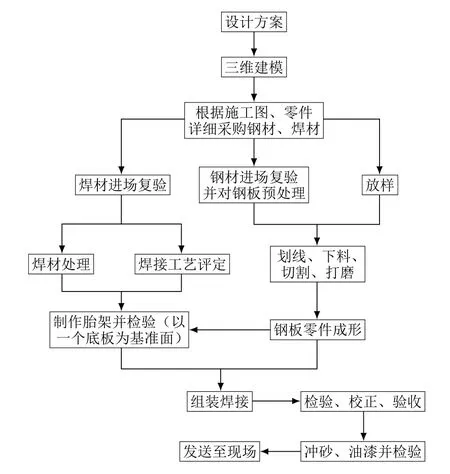

2.4 钢节点制作工艺流程

钢节点的制作程序较为繁杂,包括前期的钢材、焊材准备,中期的放样切割以及后期的组装焊接等。为了更好地管理并制作钢节点,绘制了该工程箱型钢节点的制作工艺流程图,如图5 所示。

图5 钢节点制作工艺流程

3 焊接应力控制

为确保钢结构建筑的安全,保证钢节点的质量,有必要分析关键节点在焊接过程中的残余应力。文中的钢节点构造复杂,焊缝过多,残余应力分布复杂,而残余应力会导致钢节点焊缝处产生许多工艺缺陷(如冷热裂纹、脆性断裂等),这些缺陷会影响钢节点的稳定性和钢结构建筑的安全性。因此,有必要利用有限元工具观察钢节点的残余应力分布,找出节点的应力集中部位。

3.1 有限元模型

这里主要研究钢节点焊接时产生的温度场以及冷却后的残余应力。在进行有限元分析时,首先需要确定钢节点和焊条的材料及其属性。设置的焊条属性应与Q345-B 型钢的属性一致,导热系数设为48 W/(m2·◦C),对流换热系数设为20 W/(m2·◦C)[6]。材料属性定义好后,对模型进行网格划分。焊缝及焊缝周边位置采用六面体划分,且单元尺寸设置为5 mm;模型其余位置采用自动网壳划分,单元尺寸设置为10 mm。这样将焊缝密化有利于模拟计算的精度。网格划分后的有限元模型如图6 所示。

图6 有限元网格划分模型

在仿真过程中,考虑到钢节点焊缝太多且过于分散,故简化了仿真实体。从模型的结构和焊缝位置可知:母板和翼板都处于箱体中心,腹板与母板接触且夹在翼板之间,它们之间的焊缝均分布在箱体内部且采取全焊接方式,结构较为稳定;而盖板裸露在外,若出现缺陷易发生断裂、掉落等安全问题。故着重分析下翼板与三角盖板焊缝处的残余应力,若此处的焊接残余应力能够满足应力控制要求,则焊接就能满足钢节点的质量要求。

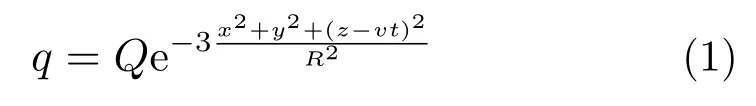

3.2 焊接热源设定

由于焊接时焊枪是移动的且焊头温度会发生变化,因此需要加载一个移动热源。选用高斯热源函数作为热源加载方式,热分析加载的热流密度通过下式计算得到:

式中:q 为坐标系上点(x,y,z) 的热流密度;Q 为热输入率,取为2e7 W/m2;v 为热源扫描速度,v =0.002 m/s;t 为热源扫描时间,在APDL 里设为TIME,由自己设定;R 为热源半径,R=0.005 m。

焊接仿真时为了提高准确度,一般采用生死单元法,即在热源加载之前先将所有焊缝单元“杀死”,随着热源的移动依次将死单元“激活”,计算得到焊接过程中各时间段的温度场[6];然后将瞬态热分析的结果转化为瞬态结构分析,把温度场作为焊接残余应力分析的热载荷,设置好焊接约束条件以及时间和步长(结构分析时间应与热载荷读取的时间一致),计算得到应力场。

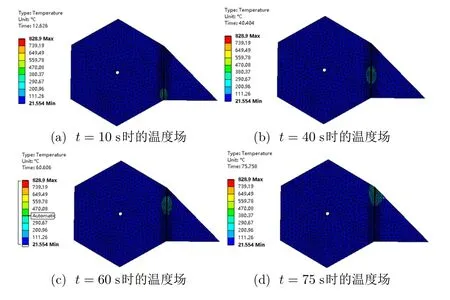

3.3 结果与分析

经过软件计算处理后,可以看到焊接过程的温度场变化。图7 所示为焊接过程中4 个典型时间点的温度场。从图7 可以看出:随着热源的移动,焊接路径上各个单元点逐渐达到温度峰值,单元点处的温度峰值基本相同,说明是稳态温度场;先焊点热量的传递使得后焊点的温度峰值比先焊点的温度峰值略高,与实际的焊接过程类似。

图7 温度场分布云图

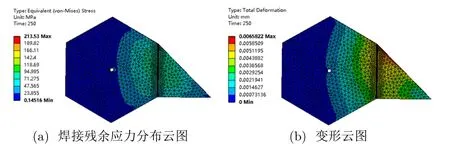

温度场分析完成后,在该热载荷作用下再进行残余应力计算,即采用热力耦合的间接方法,利用ANSYS 的自动转换功能由热分析转为应力分析,同时添加底面固定约束[7]。图8 为焊接冷却到30◦C 时的焊接残余应力分布云图和变形云图。从图8 可以看出:等效残余应力主要集中于焊缝及其附近区域,远离焊缝位置的残余应力逐渐减小;等效残余应力最大值出现在焊缝终焊点,为213.53 MPa,小于Q345-B型钢的屈服强度(300 ~400 MPa),满足应力控制要求;变形量约为0.01 mm,相对较小,说明基本无焊接变形。

图8 焊接残余应力分布云图及变形云图

因终焊处残余应力较大,为了降低钢节点因残余应力而产生工艺缺陷的可能性,在残余应力最大区域需采取一定的方法(如锤击消除法、振动消除法等)进行处理。

4 结束语

本文旨在研究钢节点的焊接装配工艺,围绕该问题进行了以下几方面的研究:1)分析钢节点的构型特征,采用放样方法试制钢节点,以辅助各项工序;2)研究钢节点的焊接工艺,保证钢节点的焊接质量和建筑造型要求;3)分析焊接残余应力,对钢节点做有限元分析。结果表明等效残余应力主要集中在焊缝及其附近区域,且在应力控制范围内。本文研究的空间钢节点焊接装配工艺提高了钢节点的制作质量,可为同类型钢节点的制作与应用提供技术借鉴。

目前钢节点的焊接装配多由人工完成,存在精度低、质量不稳定、生产效率低等问题,而自动焊接装配技术具有高精度、高稳定度、高产能等特点。希望日后采用自动焊接装配技术以解决此类问题。