基于太阳能电池片表面缺陷与产线优化研究

2021-02-07陆小春张从飞

陆小春,张从飞

(南通理工学院电气与能源工程学院,江苏 南通 226004)

1 太阳能电池片的基本结构和制作工艺

1.1 太阳能电池片的基本结构

单晶硅太阳能电池通常是表面呈现绒面结构并带有“栅线”型金属电极,背面用特殊浆料制备成金属电极。 在实际生产中,为了捕捉更多的入射光和延长光在电池片内部传播的路径长度,电池片的表面会被制成凹凸不平的四棱锥,形成“绒面”[1]。 为了防止电池片内部电子和空穴结合时产生巨大的能量损失,在硅片表面通过印刷烧结将含有化学元素的浆料制备成电栅与硅片形成欧姆连接。 为防止电流外泄,电池片背面通常采用含银浆料印刷并烧结成银电极,如果想要得到电流可以通过连接两边电极来获得。

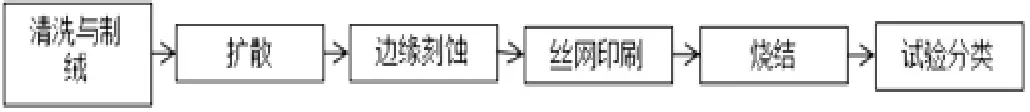

1.2 太阳能电池片的制作工艺

为了详细分析太阳能电池的缺陷,必须了解太阳能电池的制造流程。 制造单晶硅太阳能电池的设备工艺复杂、繁多,任何工艺都可能导致太阳能电池的缺陷[2]。 工艺流程如图1 所示。

图1 太阳能电池的工艺流程

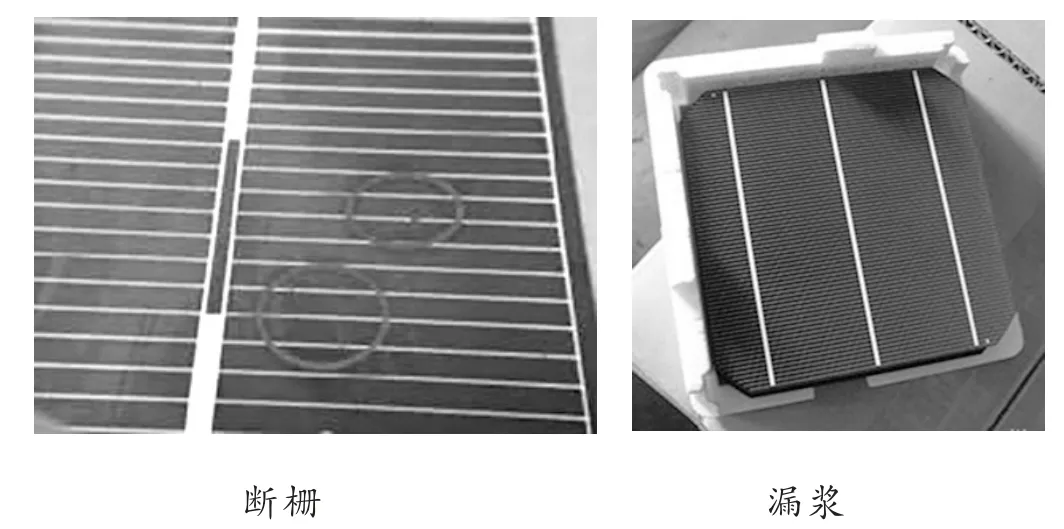

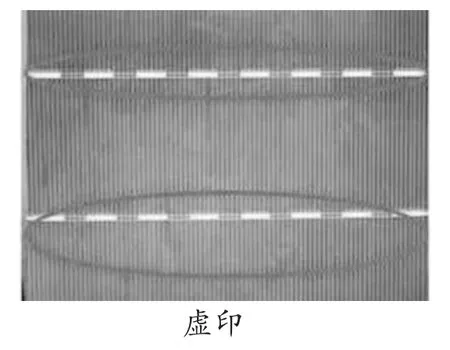

图2 各种缺陷图像

本文主要针对电池片外观质量进行抽检,所以主要采取更为普遍且重要的外观缺陷进行实验检测,由于在实际生产过程对电池片表面质量的抽检中发现虚印、漏浆和断栅出现的次数过于频繁。如图2 所示,分别是断栅、漏浆和虚印缺陷的外观图形,限于篇幅这里重点讨论虚印及漏浆问题。

2 产线流程中设备及检测原理

丝网印刷的原理是指浆料可以通过网版的图形部分而不能通过非图形部分。印刷时,在网版的一端注入浆料,然后通过移动刮刀将浆料从网版的一端刮到另一端,在刮刀移动过程中,浆料通过网版的图形部分被挤压到承印物上。 在印刷过程中刮刀始终与网版和承印物相互接触,接触线随刮刀移动而移动,但是承印物还是脱离于丝网中的其它部分,这样可以使印刷尺寸的精确度得到保证并且可以避免蹭脏承印物。 当刮刀刮过整块网版后慢慢抬起,网版与承印物互相分开。 浆料和工作台回到初始位置,这一系列过程被称为印刷过程[3]。

太阳能电池丝网印刷流程后的设备主要有烧结炉、自动光学检测仪(Automatic Optical Inspector,AOI)。

2.1 烧结炉

在经过烘干排焦过程后,印刷在电池片表面浆料中的大多数有机化学元素被蒸发,从而使浆料中的金属电极材料变成电栅与硅片紧密相结合。 所谓的烧结过程,就是为了在电极和硅片本身之间建立欧姆关系。 烧结炉中的内部过程主要有三个,分别为烘干排焦、烧结和冷却。

烘干排焦是指将硅片表面的浆料烘干,并且排除其中的有害物质(焦油);烧结是指丝网印刷结束后的硅片通过1 000℃区域后,将其表面的浆料形成电栅并与电池片烧结在一起形成欧姆连接; 冷却的目的是将电池片通过冷却区使其表面的温度降低,确保电池片在下一阶段的测试分类可以正常进行。

2.2 AOI 的工作原理

AOI 检测一般分为光学部分和图像处理部分。光学部分采用的方法是电致发光(Electroluminescence,EL)检测法,在电致发光成像系统中,太阳能电池中的光子受到正电压的激发,使其跃迁到低能级并释放出光能。 然后使用冷却的CCD 相机来捕捉被激发的太阳能电池形成的红外线。 在所拍摄的图像中,转换效率高的硅片区域明亮发光,而缺陷区域(如漏印、虚印、断栅等)在识别图像中呈现暗区。 该种方法的优点是能够在不与电池片接触的情况下检测人眼所观测不到的缺陷,提高检测效率的同时避免了直接与产品接触造成的二次损伤。 图像处理部分是对光学部分采集的图像进行接收、分析、处理和评价[4],图像处理部分需要强大的软件支持,因为各种缺陷均需要计算机计算和判断。

3 产线优化前后数据对比分析

3.1 单晶太阳能电池断栅缺陷

3.1.1 实验信息

实验期间采用的样本是来自14 个班次产线生产的单晶PERC 125*125 太阳能电池片,这些电池片都经过1BPERC 测试机中的自动光学检测仪,从而产生电性能、拉力可靠性和断栅缺陷数据,仪器检测标准为允许断线距离≤0.5mm,数量不计,断栅距离 0.5mm~1.0mm,数量≤7 个,不在同一条细栅上,且相邻栅线不同时出现(A 级),允许存在断线,其断开距离≤2mm,断开数量≤20 处(B 级)。

3.1.2 数据分析

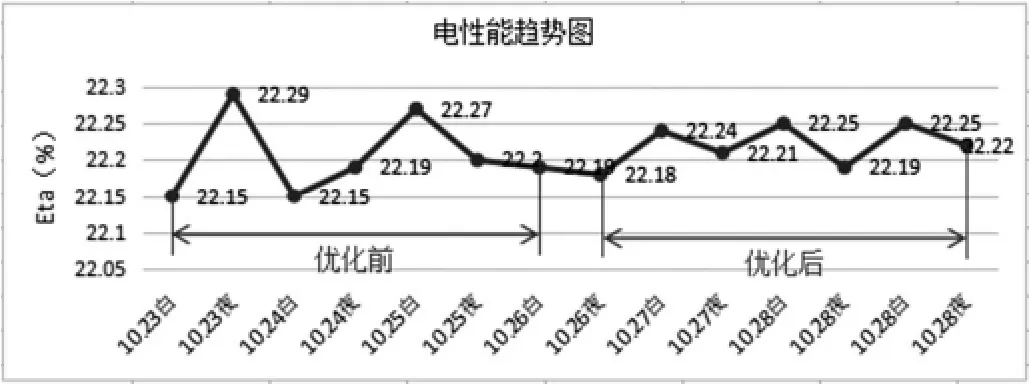

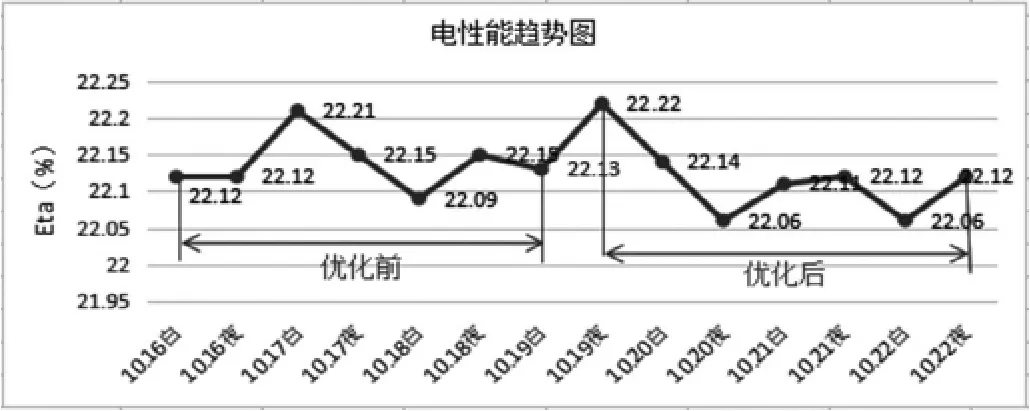

两组对比实验一共14d 的电性能趋势图如图3 所示。

图3 电性能趋势图

PERC 太阳能电池在进过AOI 时效率基本持平,在两组实验中,效率符合生产需求。

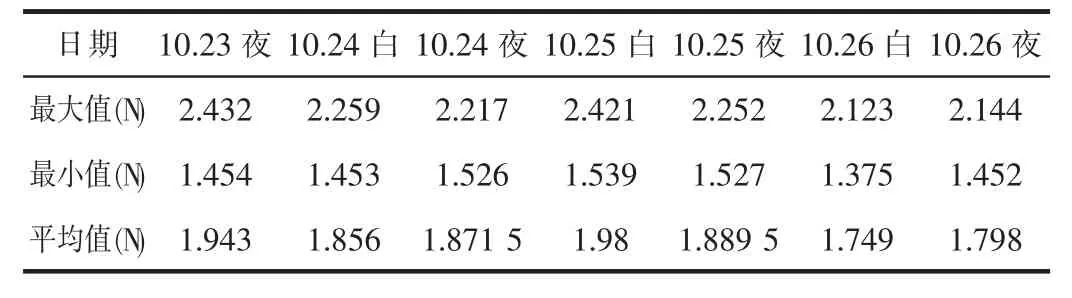

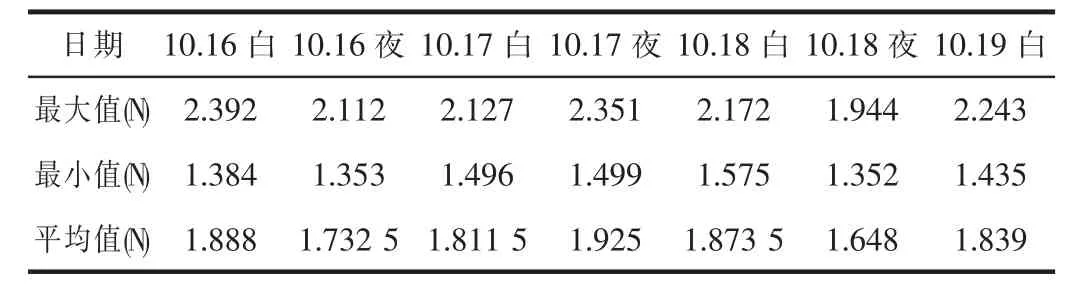

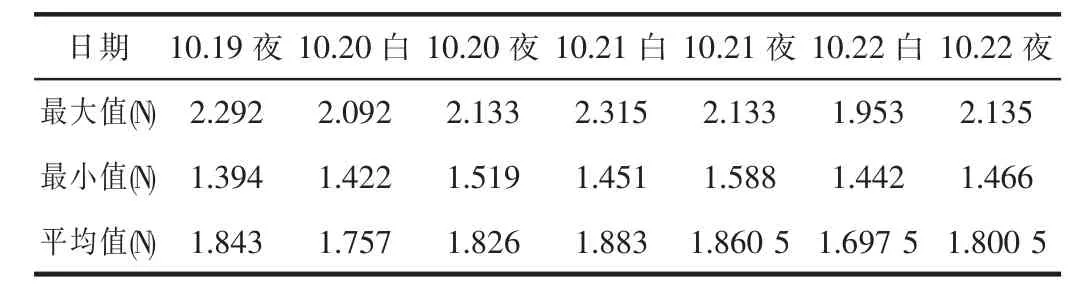

两组实验所测得的拉力可靠性数据如表1、表2 所示。

表1 拉力可靠性数据—优化前

表2 拉力可靠性数据—优化后

14 个班次随机抽取1B 测试机上生产的太阳能电池片50 片~100 片,质量监控拉力正常,符合生产标准。

实验期间PERC 测试机14d 的外观断栅缺陷趋势图如图4 所示。

图4 外观断栅缺陷趋势图

两组实验对比可看出,在优化产线过后,电池片外观断栅缺陷有明显的降低。

3.1.3 实验结论

1) 通过上述实验对太阳能电池片电性能与拉力可靠性测试中可以发现实习单位生产的电池片符合市场标准,对电池片表面质量无任何影响。

2) 在经过 AOI 的时候分别产生 53、32、12、72、33、43、17、16、45、14、54、62、55、62、54 片碎片。

3) 从图4 发现每天断栅的比列在0.235%左右,虽然不高,但是还需分析产生原因,以减少残次品的比例。

4) 在实验过程中对产线检查时发现了几处对电池片表面质量存在影响的地方。 ①缺陷原因: 参数不合理,在生产电池片的时候印刷参数不是一成不变的,机器会根据产线上反馈的数据进行自我调节,有时参数的改变符合生产需求,有时不符合要求,所以会产生印刷出来的电池片存在断栅现象。 优化方法: 第一时间对参数进行调整,增加刀片对网版的压力,减少版间距,从而避免断栅。 ②缺陷原因:网孔堵塞,浆料堵住了网版中的孔洞,导致浆料无法透过网孔印刷在电池片上。 优化方法:在发现的第一时间对网版进行擦拭,以防止断栅的电池片过多,导致当班次生产的电池片全部返工。 ③缺陷原因:印刷头在运行过程中晃动。 通过对丝网设备的检查中发现印刷头明显可以看出晃动,具有事故隐患,并且对电池片表面的质量具有严重的影响,需要隔离本班次的电池片进行处理。 优化方法:首先停止印刷机的运行,减少带有断栅电池片的产生,降低亏损,然后上报当班工程师和设备工作人员,让他们进行协商,找出最快的解决办法。

通过两组实验数据对比可知,在发现问题并对产线优化后断栅不良率最低下降了0.287%。

3.2 单晶太阳能电池漏浆缺陷

3.2.1 实验信息

实验期间采用的样本是来自14 个班次产线生产的单晶PERC 125*125 太阳能电池片,这些电池片都经过1BPERC 测试机中的自动光学检测仪,从而产生电性能、拉力可靠性和漏浆缺陷数据,仪器检测标准为正面漏浆面积≤0.25mm2每片电池≤3 个,侧面漏浆不允许 (A 级);0.25mm2≤单个面积≤2.0mm2,个数≤5 个(B 级)。

3.2.2 数据分析

图5 表达的是在对产线一些问题优化前后电性能的趋势图。

图5 电性能趋势图

在两组实验期间,电性能效率符合生产需求。

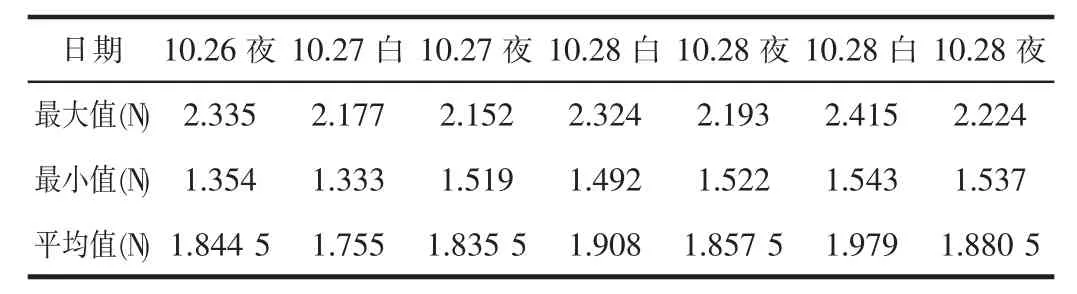

实验期间对每天电池片拉力可靠性进行测试,表3、表4 分别表示的是对产线优化前后的数据。

表3 拉力可靠性数据—优化前

表4 拉力可靠性数据—优化后

实验期间,每天对电池片的拉力可靠性测试都符合生产标准。

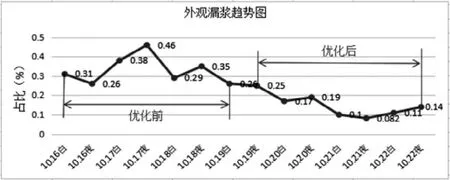

在实验期间PERC 测试机14d 外观漏浆缺陷趋势图如图6 所示。

图6 外观漏浆缺陷趋势图

在14d 的数据记录中,通过数据对比可看出,在优化产线过后,电池片外观漏浆缺陷有明显的降低。

3.2.3 实验结论

1) 通过上述实验对太阳能电池片电性能与拉力可靠性测试中可以发现实习单位生产的电池片符合市场标准。

2) 在经过 AOI 的时候每天分别产生 27、51、71、10、34、27、67、83、28、16、26、67、38、68 片碎片。 其中 10.18 夜发现了大批边缘漏浆。

3) 从图6 发现在没有对产线优化前每天漏浆的比列在0.298%左右,虽然不高,但是在对产线优化后发现每天漏浆的比例是0.149%,残次品的比例降低了很多,并且因为不允许存在边缘漏浆,所以在检测漏浆时要求都是特别严格。

4) 通过AOI 数据在对产线进行巡查时发现设备中存在的几处问题。①缺陷原因:网版使用寿命已到,因为网版长时间处于工作状态导致网版的张力变小,从而网孔变大导致印刷时浆料过量漏出。优化方法:通知生产更换网版,如果漏浆电池片数量过多,在这种情况下当班次生产的太阳能电池片全部隔离,等待返工。②缺陷原因:如果在印刷时浆料中混有颗粒(碎片),刮刀在将浆料挤压到网孔过程中的同时也会将颗粒(碎片)向网版上挤压,在一系列复杂的作用力下网版被刮破,导致浆料过量漏出。优化方法:通知生产更换浆料,如果更换完浆料还存在漏浆缺陷,则需对印刷机中的皮带进行检查。 ③缺陷原因:印刷时压力过大。 在压力模式下,印刷过程中刮刀对网版有向下的压力以及与印刷方向同向的摩擦力,向下压力越大,摩擦力越大。 当摩擦力大过网版弹性形变产生的回复力时,网版很有可能出现破裂,导致漏浆。 优化方法:降低机器压力参数。 降低刮刀与网版间的压力、摩擦力,避免网版破裂。

通过两组实验数据对比可知在发现问题并对产线优化后漏浆的不良率明显降低,最多降低了0.378%。

4 结束语

近年来,由于国家对太阳能发展的优惠政策,企业开始重视太阳能各个方面的发展。 作为太阳能发电的主要载体,太阳能电池片的表面质量决定了其光电转换效率和生产成本,所以在实际生产过程中企业对电池片表面质量把控非常严格[5]。 本文主要是针对在太阳能表面缺陷出现的问题,如:虚印和漏浆,通过查阅资料,对比实验中电性能、 拉力可靠性和AOI 数据,分析这几种缺陷产生的原因,然后通过优化生产流程中设备存在的问题,来减少不良片产生的比例。 经过上述一系列对产线的优化,通过实验前后数据对比可以了解到漏浆最多降低0.378%,断栅最多降低0.287%。