脉动流发生装置诱导弹性管束振动的实验研究

2021-02-06季家东张经纬高润淼刘保银陈卫强

季家东,张经纬,高润淼,刘 萍,刘保银,陈卫强

(1.安徽理工大学 机械工程学院,安徽 淮南 232001;2.安徽理工大学 矿山智能装备与技术安徽省重点实验室,安徽 淮南 232001)

弹性管束换热器[1-3]利用弹性传热元件替代传统的刚性元件,通过内部流体引起的管束振动实现强化传热[4-6]。然而,在长期的研究和应用中发现,弹性管束换热器存在内部各排管束振动不均的问题,振动剧烈的管束易发生疲劳破坏,振动微弱的管束换热效果较差[7-9]。通过改变管束结构或改变其在换热器内的布置方式,均无法进行有效解决,这是目前一直无法突破的技术瓶颈。因此,设计一种能够对管束振动进行有效激发和控制的脉动流发生装置,对于突破管束振动不均的技术瓶颈,乃至进一步实现对换热器综合传热的有效控制都具有重要的理论和工程意义。

宿艳彩[10]通过搭建振动测试实验台对弹性管束的振动特性进行了实验研究,发现壳程流体对管束振动频率和强度的影响较大,且在低速诱导工况时管束振动存在谐频现象。闫柯等[5]设计了一种空间锥螺旋弹性管束换热器,并搭建振动测试实验台测试了多组锥螺旋管束在壳程流体诱导下的振动特性。结果表明,流速对各排锥螺旋管束的振动影响较大,不同流速条件下的锥螺旋管束振动存在明显的振动不均现象。为了实现对弹性管束振动的有效激发和控制,姜波等[11]设计了一种依靠电机驱动的流体诱导装置并进行了实验研究,得到了不同工况下改进型弹性管束的面均传热系数,发现低频脉动时强化传热效果较好。但该流体诱导装置一方面需要消耗额外能量,另一方面不能解决管束的振动不均问题。孟海涛[12]基于流体绕流分析设计了一种立管式脉动流发生装置,并实验测试了该装置在弹性管束换热器内的实际功效。然而,由于该装置结构方面的缺陷,不能在各分支口生成频率和强度均匀一致的脉动流,进而也无法实现对振动的有效激发和控制,不能解决各排管束振动不均的问题。但这种无需消耗外加能量的装置设计理念值得关注。

脉动流发生装置的设计应遵循如下原则:其形成的脉动流应具有基本一致的脉动频率和强度,这样才能使各排弹性管束均匀振动;其脉动流频率要诱导弹性管束在脉动频率下振动,这样才能实现对弹性管束振动频率的调节;其脉动流强度要足以诱导各排管束实现振动强化传热,并实现对弹性管束振动强度的调节。因此,形成的脉动流应具有均匀、一致、可调、可控的特点。

为此,本文基于立管式脉动流发生装置的设计理念,提出了一种新型脉动流发生装置,并规划了其在弹性管束换热器内的安装。通过搭建脉动流诱导弹性管束振动测试实验台,测试了换热器内各排弹性管束在不同工况下的振动响应。

1 实验装置

1.1 脉动流发生装置

图1所示为一种新型脉动流发生装置及其在弹性管束换热器内的安装,该脉动流发生装置包括:竖管、横管和分支管,其中分支管由弯管、导流管和脉动管组成,三棱柱形的扰流体安放在脉动管端部的卡槽上。

1.流体入口;2.脉动管;3.导流管;4.弯管;5.扰流体;6.竖管;7.分支口;8.横管;9.底口。

脉动流发生装置一端安装在换热器的上封头,一端悬置于换热器底部。分支口与弹性管束大连接铜管一一对应。流体流经扰流体后形成具有一定频率和强度的脉动流,诱导各排弹性管束振动。通过改变分支管或扰流体的形状/尺寸,可实现对脉动流频率和强度的调整,进而实现对弹性管束振动的有效激发和控制。

实验用弹性管束(参见图4)及换热器的主要尺寸如表1所示。表1中,l、d,δ指大小连接铜管的长度、外径和壁厚。脉动流发生装置的主要尺寸如下:H=60 mm,d1=45 mm,d2=30 mm,d3=15 mm,d4=10 mm,η=60°,底口:20 mm×20 mm。扰流体是截面为等边三角形的三棱柱,且截面边长为2 mm。

表1 实验用弹性管束及换热器的主要尺寸

1.2 实验系统

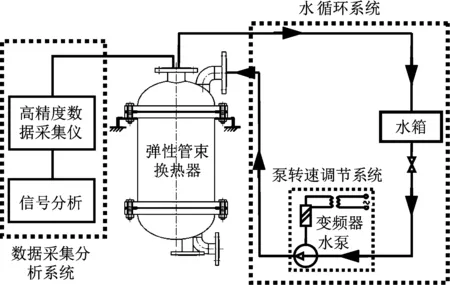

为了研究换热器内各排弹性管束在脉动流发生装置作用下的振动特性,搭建振动测试实验台如图2所示,其实验原理图如图3所示。

图2 振动测试实验台

图3 振动测试实验原理图

振动测试实验台包括:水循环系统、数据采集分析系统和弹性管束换热器。水循环系统由水泵、水箱、变频器和高压水带组成。需要说明的是,因壳程流体是造成管束振动的主因[2],本实验仅测试壳程流体诱导下的管束振动响应,管程流体对振动的影响不作考虑。数据采集分析系统由传感器、高精度数据采集仪和计算机组成。其中,水泵采用额定流量为15 m3/h三相充油式潜水泵(型号:QY15-26-2.2C),传感器采用基于ICP信号的加速度传感器(型号:PCB-W352C65/002P20),高精度数据采集仪型号:INV3018A,数据处理软件:Coinv-DASP-V10。

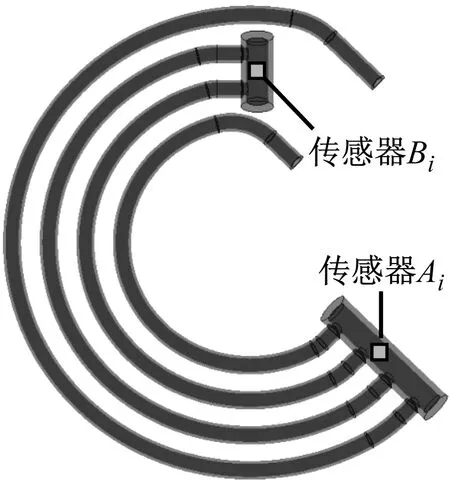

加速度传感器采用502胶水粘贴在弹性管束大小连接铜管的顶部中心位置,如图4所示。为便于分析,将弹性管束由下至上依次编号为I、II、…、VI,传感器由下至上依次编号为Ai和Bi(i=1,2,…,6)。

图4 加速度传感器在弹性管束上的粘贴位置

为了测试不同流速下弹性管束的振动响应,通过变频器调节水泵的转速,进而控制入口水流速度。为了对比分析,实验进行了两种补充测试:① 外部干扰振动测试,传感器安放在换热器的壳体上,具体安装位置如图5所示;② 无脉动流诱导时弹性管束振动响应测试,采用将脉动流发生装置各分支口封堵的方式实现,传感器的安放位置如图4所示。为了降低制造过程引起的管束结构偏差,测试中多次改变弹性管束的安装位置,对比分析测试数据,剔除不合理数据。

图5 加速度传感器在换热器壳体的安放位置

为了降低水泵工作过程产生的振动对测试信号的影响,采用隔振措施如下:① 水泵与水箱间铺设厚度为10 mm的硅胶片;② 支架与水箱间隔开一定距离。

2 结果与讨论

2.1 换热器壳体振动测试

为了排除水泵及环境因素引起的干扰振动,在换热器壳体位置安放两个传感器(如图5所示),测试了不同入口流速时壳体的振动响应。

图6、图7所示为不同入口流速(vinlet=0.1 m/s和0.4 m/s)条件下的加速度频谱图。

图6 换热器壳体不同位置的加速度频谱图(vinlet=0.1 m/s)

图7 换热器壳体不同位置的加速度频谱图(vinlet=0.4 m/s)

从图6和图7可以看到:壳体的振动强度随入口流速的增加而增加,主要干扰频率包括:16 Hz、29 Hz和50 Hz。另外,高流速时(vinlet=0.4 m/s)频率为29 Hz的振动明显增强,原因为此时电机的激发频率接近水箱29 Hz的固有频率,使得水箱振动加剧,进而影响了传感器收集到的加速度信号。

2.2 无脉动流时弹性管束的振动测试

为了测试脉动流发生装置的实际功效,将各分支口进行封堵,使流体仅由底口流入换热器。这样,诱导弹性管束振动的流体介质仅为壳程流体。

图8、图9所示为不同入口流速(vinlet=0.1 m/s和0.4 m/s)条件下第I排弹性管束上传感器A1、B1的加速度频谱图。

图8 分支口封堵时A1、B1的加速度频谱图(vinlet=0.1 m/s)

图9 分支口封堵时A1、B1的加速度频谱图(vinlet=0.4 m/s)

从图8和图9可以看到:

(1)去除干扰频率16 Hz后,传感器A1测得的主要振动频率为24 Hz和42 Hz;传感器B1测得的主要振动频率为26 Hz和43 Hz。

(2)入口水流速度较高时,传感器检测到的振动信号较强,说明管束振动较剧烈,但主要振动频率的频率值不发生变化。

(3)不同入口流速条件下,传感器A1检测的振动幅值较B1高,说明弹性管束大连接铜管的振动较剧烈,但相对应的频率值略低。

(4)传感器A1测得的加速度信号较单一,传感器B1测得的加速度信号出现多个振动频率。

壳程流体在换热器内近似于螺旋向上流动,主流流经弹性管束的大连接铜管,这是引起传感器A1测得的加速度信号频率较单一、振幅较大的主因;而影响小连接铜管振动的流体流动特性较复杂、方向不单一,造成传感器B1测得的加速度信号出现多个频率,且在流速较低时受干扰信号的影响明显。

图10所示为不同入口流速条件下,传感器Ai测得的不同频率所对应幅值随管束编号的变化情况。其中,幅值为多次测试的平均值。

(a)vinlet=0.1 m/s

从图10可以看到:

(1)随管束编号的增加,振动频率略有增加,但增幅较小。

(2)不同管束振动的强度差距较大,如不同流速条件下频率24 Hz(或25 Hz)所对应幅值的最大相对误差分别约为65.6%和68.2%,说明换热器内各排管束存在明显的振动不均问题。

综上,仅壳程流体诱导下,弹性管束的振动存在明显的振动不均问题,这与文献[2]的研究结果一致。这样,振动较剧烈的管束换热效果较好,但易发生疲劳破坏,影响管束的使用寿命;振动较微弱的管束使用寿命较长,但传热效果较差。

2.3 有脉动流时弹性管束的振动测试

将脉动流发生装置各分支口打开,使部分流体从各分支口流入换热器,部分流体由底口流入换热器。这样,诱导弹性管束振动的流体介质包括壳程流体(由底口流入换热器壳程的流体)和脉动流体(由各分支口流入换热器壳程的脉动流体)。

图11、图12所示为不同入口流速(vinlet=0.1 m/s和0.4 m/s)条件下第I排弹性管束上传感器A1、B1的加速度频谱图。

从图11和图12可以看到:

图11 分支口打开时A1、B1的加速度频谱图(vinlet=0.1 m/s)

图12 分支口打开时A1、B1的加速度频谱图(vinlet=0.4 m/s)

(1)在脉动流发生装置的作用下,弹性管束存在两个主要振动频率,其中一个基本不受流速的影响,称之为定频率(24 Hz或25 Hz);另一个随流速的增加而增加,称之为动频率(14 Hz、46 Hz或47 Hz)。

(2)定频率与有无脉动流发生装置无关(参见图8、图9),其由壳程流体和管束结构所致;动频率与脉动流发生装置各分支脉动流频率基本一致,其由脉动流诱导所致。

(3)与分支管被封堵时的情况相比,脉动流发生装置使管束的振动强度明显增强;且弹性管束大连接铜管的振动较剧烈,这是由于分支口正对大连接铜管所致。

图13和图14所示为不同入口流速条件下,传感器测得的不同频率所对应幅值随管束编号的变化情况。其中,幅值为多次测试的平均值。

从图13和图14可以看到:

(a)传感器A1

(a)传感器A1

(1)与分支管被封堵时的情况相比,两传感器测得的加速度幅值和频率差距变小。例如,vinlet=0.1 m/s时两加速度幅值的最大误差分别约为10.7%和12.8%,说明管束振动的均匀性获得明显提高。

(2)与分支管被封堵时的情况相比,管束的振动强度也获得了大幅提高。例如,vinlet=0.1 m/s时管束定频率的幅值平均增加约2.9倍。这是由分支口流出的脉动流直接冲击弹性管束大连接铜管所致。

图15所示为实验测得的定频率和动频率随入口流速的变化情况。为了便于分析,将分支脉动流的频率同时列出。

图15 定频率和动频率随入口流速的变化情况

从图15可以看出:

(1)定频率基本不受入口流速的影响,动频率随入口流速的增加而增加,且与分支口脉动流频率的变化趋势一致。

(2)动频率略低于脉动流频率,这是由换热器内流动的壳程流体所致。

综上,由于脉动流发生装置的作用,弹性管束以两个主要频率振动,其中定频率基本不受流速的影响,动频率随流速的增加而增加;本文设计的脉动流发生装置,一方面使弹性管束的振动频率和强度基本一致,且明显提高管束的振动强度;另一方面可以通过改变入口流速实现对动频率及其强度的调整。

3 结 论

基于一种新型脉动流发生装置,搭建了脉动流诱导弹性管束振动测试实验台,测试了换热器内各排弹性管束在不同工况下的振动响应。主要结论如下:

(1)仅壳程流体诱导下,弹性管束的振动存在明显的振动不均问题,振动较剧烈的管束换热效果较好,但易发生疲劳破坏,影响其使用寿命;振动较微弱的管束使用寿命较长,但传热效果较差。

(2)在脉动流发生装置的作用下,弹性管束存在两个主要振动频率,其中一个基本不受流速的影响,称之为定频率;另一个随流速的增加而增加,称之为动频率。定频率与有无脉动流发生装置无关,其由壳程流体和管束结构所致;动频率与脉动流发生装置各分支脉动流频率基本一致,其由脉动流诱导所致。

(3)本文设计的脉动流发生装置,一方面使弹性管束的振动频率和强度基本一致,且明显提高管束的振动强度;另一方面可以通过改变入口流速实现对动频率及其强度的调整。