汽车前纵梁吸能盒结构耐撞性多目标优化

2021-02-06徐中明王青青范维春张志飞

徐中明,王青青,范维春,张志飞

(重庆大学 汽车工程学院,重庆 400044)

随着汽车保有量的增多,道路状况逐渐复杂,交通事故也随之增加。如何在交通事故发生时最大限度地保障乘员的安全一直以来都是汽车行业所关注的重点问题。在碰撞安全事故中,车辆能够依靠吸能区结构的压溃变形将绝大多数的碰撞能吸收掉,从而减少传递给乘员的碰撞能,保证乘员空间的安全性[1]。在正面碰撞中,吸能区主要位于汽车保险杠及前纵梁处,前纵梁上的吸能盒是重要的吸能结构。吸能盒结构耐撞性的改善对整车正面碰撞性能的提升起到了重要的作用。

为增强吸能盒在碰撞发生时的吸能特性,国内外诸多学者主要从吸能盒结构、吸能盒上诱导槽以及优化设计方法三个方面进行了研究。在对吸能盒结构的改善上,改变吸能盒的尺寸、形状、材料是大多数学者的研究热点[2-3]。兰凤崇等[4]设计了泡沫铝填充式翻转吸能盒,不仅在吸能上得到大幅提升,其稳定性也得到较大改善;美国福特公司采用AHSS超高强度钢制造出一种变截面十字形吸能盒的结构,考察了它的抗弯能力和抗撞能力[5]。另外,由于连续变厚度板(Tailor Rolled Blanks,TRB)技术的发展,TRB结构对吸能盒耐撞性和轻量化的影响也得到了诸多学者的关注[6-7]。在对诱导槽的研究中,李超超等[8]研究了吸能盒壁厚、截面形状、有无诱导槽以及V型诱导槽的数量对吸能特性的影响;谭丽辉等[9]以金属薄壁圆管上圆弧形凸槽诱导结构为研究对象,分析了凸槽个数及其半径对薄壁构件的比吸能和最大峰值碰撞力的影响;李邦国等[10]对比分析了圆形截面和矩形截面吸能部件与布置了中凹凹槽的吸能部件的吸能能力。在优化方法上,李亦文等[11]考虑实际车身部件板厚范围及轻量化要求,采用自适应响应面法对响应面模型进行了优化设计;孙成智等[12]建立了吸能盒低速碰撞性能的评价模型,提出了一种集成有限元模拟和序列响应面法的优化方法,并在最后给出了某轿车后保险杠吸能盒结构优化实例,验证了该方法的可靠性;Acar 等[13]以压溃力效率和比能量吸收两个指标作为评估标准,对薄壁锥管的压溃导向槽进行多目标优化设计,并对比分析了响应面模型、kriging 模型、径向神经网络等模型的近似程度。

综上可知,大多数研究都围绕着吸能盒的材料、板厚、截面形状,少数涉及到吸能盒诱导槽的形状、数量。然而,在对诱导槽的研究中,诱导槽基本上都是采用均匀分布的形式,关于诱导槽分布位置对吸能盒耐撞性的影响的讨论较少。因此,本文以某开发中的车辆为对象,考查诱导槽的非均匀分布对前纵梁吸能盒吸能性能的影响。以诱导槽之间的间距为设计变量,综合考虑吸能量、刚性墙反力以及车身加速度等评价指标,结合kriging法以及径向基法建立代理模型,并采用第二代非劣排序遗传算法(NSGA-Ⅱ)得到相应的多目标优化设计方案。

1 整车正面碰撞仿真模型建立及仿真分析

使用Hypermesh软件建立起整车100%正面碰撞模型,如图1所示,包括白车身、闭合件以及底盘等。选择大小为5 mm的四边形网格以及少数三角形网格建立模型,三角形比例1.37%,网格大部分为壳单元,壳单元数为2 225 099,节点数为2 276 755,发动机、蓄电池、座椅等部件均进行了配重,模型质量共1 261 kg,与目标试验质量相同。按照国家标准《GB 11551—2014 汽车正面碰撞的乘员保护》,设置环境为1个g的重力加速度,车辆前进的初始速度为50 km/h,加速度计布置在B柱下方,车门均处于锁止状态,刚性壁障和地面均采用rigidwall来模拟。

图1 整车有限元模型

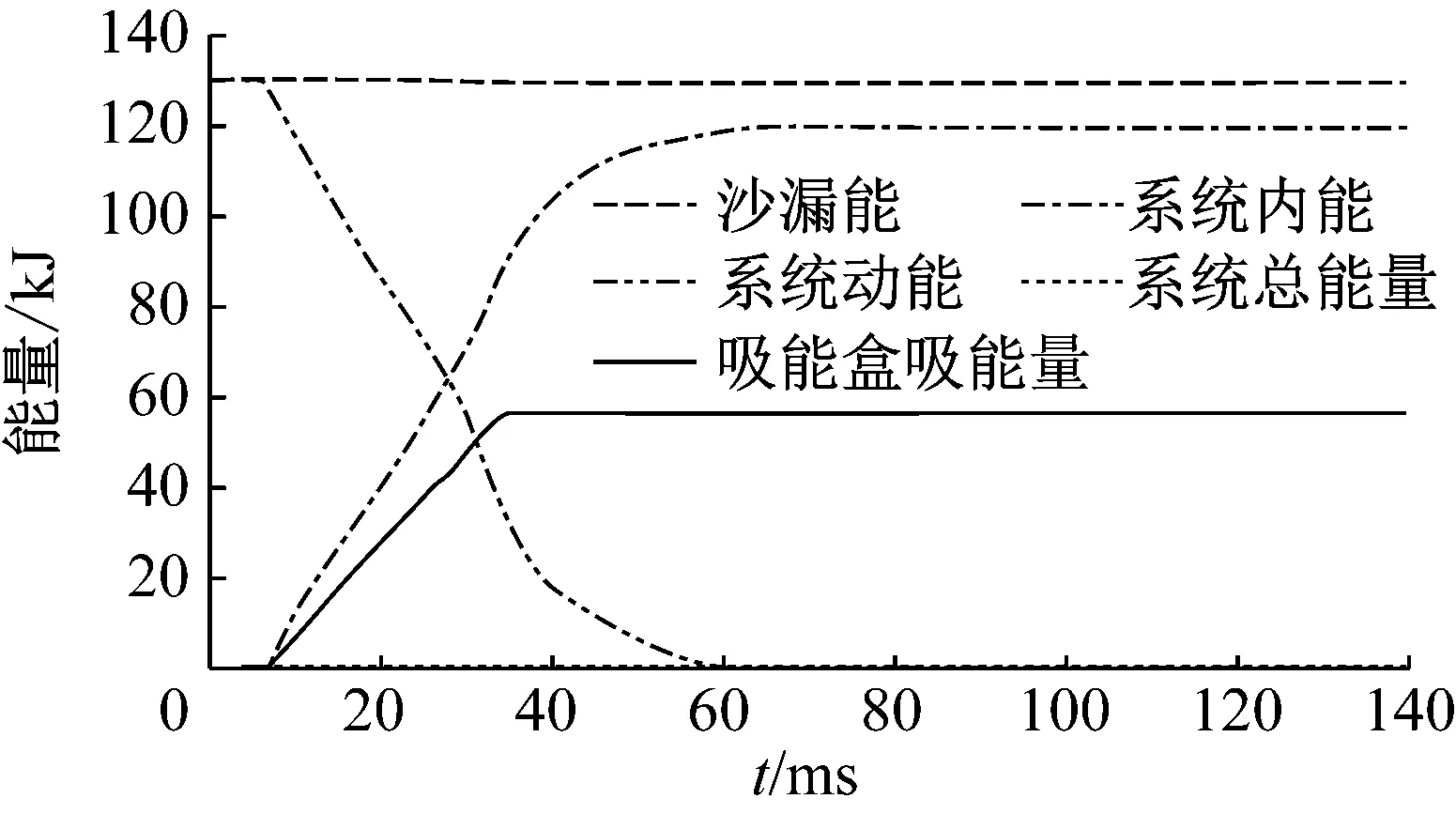

将有限元模型导入LS-Dyna中进行求解,所得整车正面100%碰撞安全仿真的能量变化曲线如图2所示。从6.5 ms开始,随着系统动能的急速下降,系统内能也相应地急速上升,最终两者趋于平稳。系统的总能量总是等于系统动能、系统内能、系统沙漏能的总和,满足能量守恒定律,且系统沙漏能占系统总能量的比例最大为0.8%,小于5%,能量检查结果满足要求,结果可信。

图2 能量-时间变化曲线

通过表1可知,原始设计模型的B柱最大加速度高达97.19 g,会对车内乘员产生较大的伤害。而吸能盒所吸收的能量56.90 kJ占系统总能量的43.6%,这表明在正面碰撞发生时本模型吸能变形的主要部件为汽车前纵梁处的吸能盒。以吸能盒为对象进行优化,可有效地减小B柱加速度峰值,减轻对人体的伤害。

表1 原始设计模型数据

2 吸能盒结构优化设计

2.1 设计变量的选择

前纵梁吸能盒的结构如图3,吸能盒由厚度为2.5 mm、材料为Q235的两个U型薄壁结构组成,总长为393.5 mm,共存在10个形状结构相同的诱导槽,诱导槽之间的间距均为10 mm。

(a)吸能盒所处位置

吸能盒主要通过溃缩变形的方式吸能,而诱导槽的存在控制着碰撞发生后吸能盒的变形模式。为了探究诱导槽的分布方式对吸能盒的吸能能力的影响,本文的诱导槽之间为非均匀分布,并以第一个诱导槽与吸能盒最前段之间的距离X1、各诱导槽之间的间距X2、X3、X4、X5、X6、X7、X8、X9、X10(见图4)为设计变量,进行吸能盒吸能特性研究。

图4 设计变量示意图

2.2 样本点选取

试验设计方法(Design of Experiments,DOE)是如何安排实验和分析实验数据的数理统计的方法,主要包括全因子设计、部分因子设计、拉丁超立方采样、Hammersley采样等[14]。由于Hammersley采样能在K维超立方体上取得很好的均匀分布,适用于响应面为高度非线性的情况。本文采用Hammersley方法进行采样,以各诱导槽之间的间距为设计变量,考虑到吸能盒本身的长度、诱导槽所占用的空间以及后期加工所需空间等,对各变量设置的约束如下:X1处于[25,40]之间;X2、X3、X4、X5、X6、X7、X8、X9、X10处于[8,14]之间。

在整车正面碰撞过程中,通常把吸能量作为考察吸能装置效率的评价标准。此外,B柱加速度和最大刚性墙反力也是需要关注的重点。因此,本文将吸能盒最大吸能量E、整车B柱加速度a、最大刚性墙反力F作为响应,综合考虑吸能盒的吸能性能。在试验设计中,根据设计变量的个数,确定实验次数为66次,进行样本点的选取。并将所得到的样本参数,引入原模型,带入LS-DYNA软件中,进行计算,得到所需响应结果。

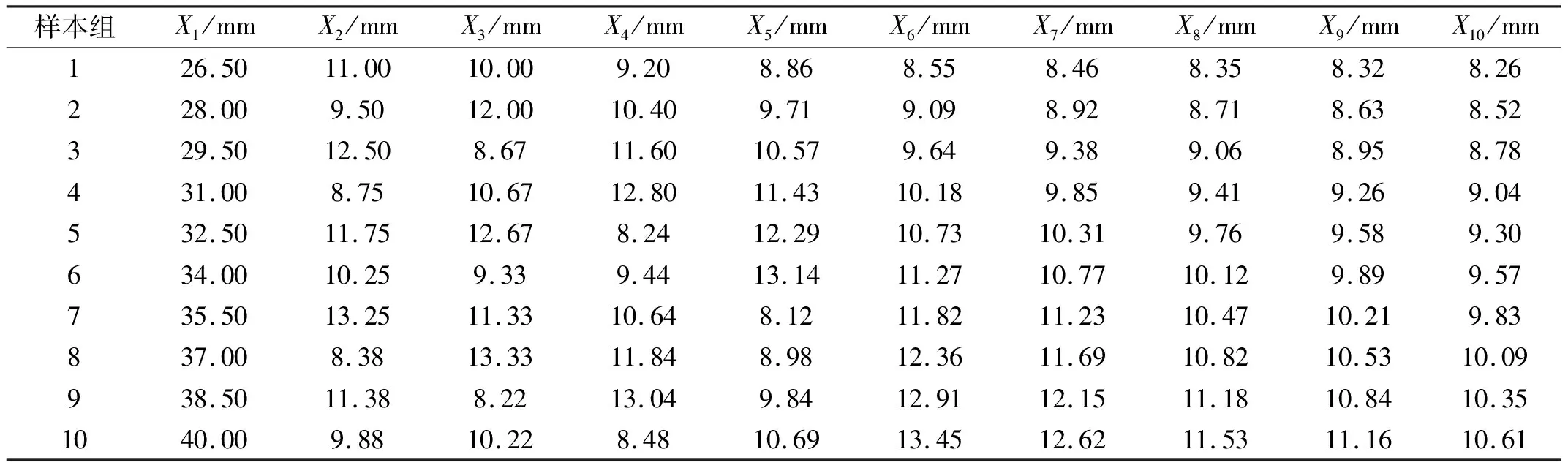

将66组设计变量的样本参数与其模型计算所得的输出响应进行整理,得样本点如表2。

表2 样本点数据

2.3 代理模型构建

由于整车正面碰撞模型的计算需要大量时间,如果直接对有限元仿真模型进行优化,耗时耗力。为提高工作效率,以试验设计所得出的样本参数为基础构建近似代理模型,该模型无需使用有限元仿真模型进行计算就能得出响应的预估值。

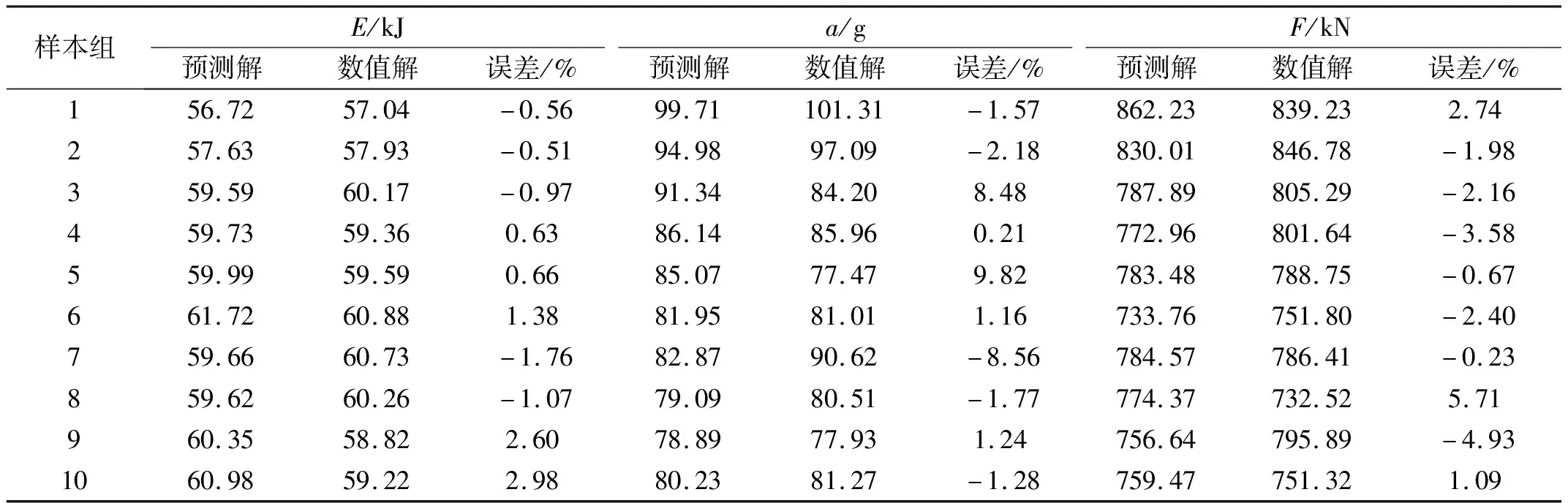

常用的近似模型有多项式响应面、Kriging、径向基函数和支持向量回归等,其中,Kriging法适用于高度非线性响应数据的建模[15],采用无偏插值的方式,即所构建的模型经过所有样本点;而径向基函数表示形式简单,有着拟合高阶的非线性问题的能力。因此,本文采用Kriging法构建最大吸能量E和最大刚性墙反力F的近似模型,并采用径向基法构建车身最大加速度a的近似模型。使用重新通过Hammersley试验设计所得到的10个样本点及其响应,来检验近似模型的精度,表3为检验所用样本点的各项数据。

表3 检验所用样本点

最终得到的检验结果见表4。由表4可知,吸能盒最大吸能量E、B柱最大加速度a、刚性墙最大反力F的最大预测误差分别为2.98%、9.82%、5.71%,均小于10%,误差在可接受范围内,认为近似模型有效,可进行下一步优化设计。

表4 近似模型误差

2.4 多目标优化设计

充分考虑吸能盒最大吸能量、B柱加速度峰值以及最大刚性墙反力这些性能指标,采用第二代非劣排序遗传算法(NSGA-Ⅱ)对得到的近似模型进行多目标优化设计。

优化的数学模型如下:

(1)

式中:E(x)为前纵梁吸能盒的最大吸能量;a(x)为整车B柱加速度峰值;F(x)为刚性墙最大反力;X1表示吸能盒侧壁各诱导槽之间的间距,X1分布[25,40]之间,X2、X3、X4、X5、X6、X7、X8、X9、X10分布于[8,14]之间。

使用Isight软件构建多目标优化数学模型,并使用第二代非劣排序遗传算法(NSGA-Ⅱ)进行优化求解,分析流程,如图5所示。

图5 优化分析流程图

经过6 801次迭代,优化得到Pareto前沿。出于对乘客安全性的考虑,本文优先满足对整车B柱加速度峰值的优化,再去考虑增大吸能盒最大吸能量与降低刚性墙最大反力。据此,在Pareto前沿中选取一个最符合条件的满意解,X1、X2、X3、X4、X5、X6、X7、X8、X9、X10的具体数值分别为33.33、8.75、8.34、9.66、9.52、9.76、12.99、8.73、13.60、11.35。

为进一步检验近似模型的准确性,按优化后的设计变量值修改有限元仿真模型,将计算所得结果与近似模型预测结果进行对比,结果如表5。可知,近似模型优化预测结果与有限元仿真模型计算结果在三种响应中误差均未超过5%,模拟精度高,结果可信。

表5 优化结果精度验证

3 优化结果分析

图6表示的是优化前后前纵梁吸能盒吸能量随时间的变化。在7 ms时,吸能盒开始变形,其吸能量近似呈线性增长,但从20 ms开始,优化后的吸能盒吸能量的增长率逐渐超过优化前的吸能盒,优化后的吸能量峰值相较于之前提高了7.93%。

图6 优化前后吸能盒吸能量随时间的变化曲线

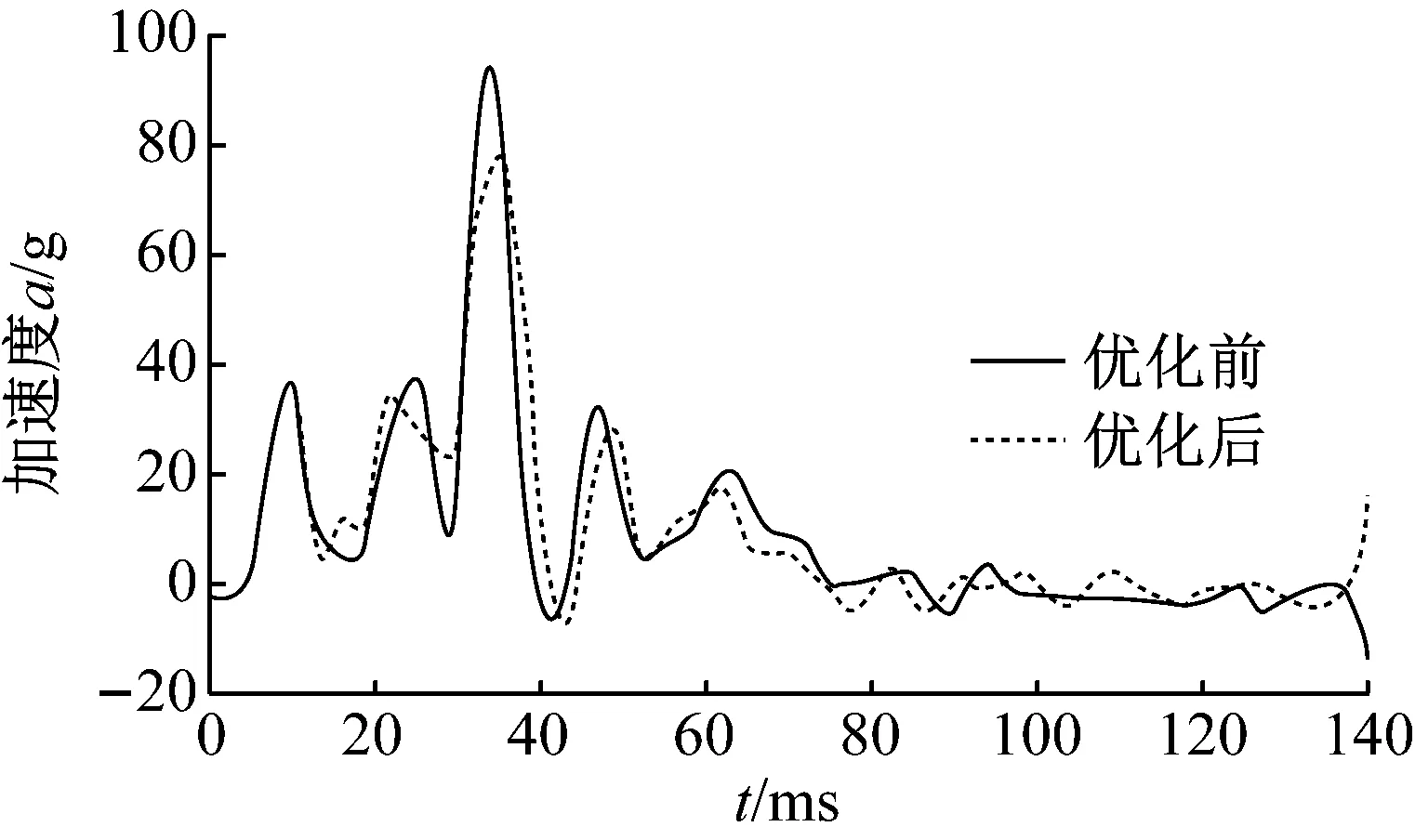

图7、图8分别表示优化前后刚性墙反力、B柱加速度随时间的变化,优化前后曲线的变化趋势一致。在7 ms处,刚性墙开始与整车接触,前纵梁吸能过程开始,刚性墙反力和加速度第一次出现峰值。随着吸能盒各部位依次压溃,刚性墙反力接连出现三个较小的峰值,优化后的三个小峰值与优化前相比更为平缓,更能符合碰撞吸能要求;在35 ms左右,吸能盒变形结束,刚性墙反力达到最大值。与优化前模型相比,优化后的最大刚性墙反力降低了5.52%;同时,在35 ms处,整车B柱加速度达到最大值,从97.19 g降低为77.94 g,降低了19.81%,优化后的加速度曲线更为缓和,对乘员的危害会降低很多。

图7 优化前后刚性墙反力随时间的变化曲线

图8 优化前后B柱加速度随时间的变化曲线

表6汇总了优化前后吸能盒最大吸能量E、B柱最大加速度a以及最大刚性墙反力F的变化情况。与诱导槽间距均匀的吸能盒相比,通过非均匀布置方式进行优化所得到的吸能盒的最大吸能量从56.90 kJ增加到61.41 kJ,提高了7.93%;B柱加速度从97.19 g降低为77.94 g,变化率达到19.81%;同时,最大刚性墙反力也从811.68 kN降低为766.92 kN,降低了5.52%。

表6 优化前后模型各性能对比

图9为优化前后吸能盒变形情况,优化前的吸能盒虽然其诱导槽是均匀分布,但在变形过程中,各诱导槽凸起处相互产生挤压,导致最终压缩变形不充分;优化后诱导槽为非均匀分布,吸能盒屈曲变形更为整齐有序,方向一致,压缩紧凑,能更大限度地吸收碰撞产生的能量。

图9 优化前后吸能盒最终变形俯视图

4 结 论

本文通过Hypermesh软件建立了整车100%正面仿真碰撞模型,以吸能盒上各诱导槽之间的间距为设计变量,使用Isight软件构建有效的近似模型,并通过NSGA-Ⅱ算法对近似模型进行多目标优化设计,研究了诱导槽的分布形式对吸能盒吸能性能的影响,得到结论如下:

(1)非均匀分布的诱导槽结构相较于均匀分布的形式,其耐撞性明显提高。实现了最大吸能量E增加7.93%、整车B柱最大加速度a降低19.81%、最大刚性墙反力F降低5.52%的目标。

(2)诱导槽为非均匀分布的吸能盒的变形压缩模式更为稳定有序,压缩变形更充分,改善效果明显。

(3)吸能盒诱导槽的非均匀分布设计为车辆吸能装置的结构设计提供了新的思路。