电缆引入装置的相关问题探讨

2021-02-06王渤

王渤

(中科合成油工程股份有限公司,北京 101417)

在煤化工及石化行业生产、储存、运输等环节中存在大量易燃易爆物质,这些物质以液体、气体以及微小颗粒形式存在于生产装置设备、容器、管道等场所,并可能扩散到大气环境中,一旦遇到点燃源就有可能引起爆炸导致火灾,造成人员伤亡和财产经济损失。据相关统计,电缆线路事故的60%左右多发生在电缆本体和附件的连接处。随着国家和企业对安全生产越来越重视,自动化水平要求越来越高,电缆引入装置的重要性容易被人忽视反而成为制约整个控制系统安全性的重要因素。

1 电缆引入装置的定义和现状

1.1 定 义

煤化工及石化装置中大部分区域为防爆区,本文以防爆区域为主要讨论对象。电缆引入装置是一种电缆进线的机械装置,为电缆外护层上的密封提供防尘防水保护,对电缆提供夹紧力以防止被拉出,在SH/T 3019—2016《石油化工仪表管道线路设计规范》[1]中有所表述,防爆电气设备的电缆引入装置是安全隐患中最薄弱的环节,电缆引入装置密封的失效将导致整个电气设备防爆性能的丧失。

在GB 3836.1—2010《爆炸性环境 第1部分: 设备 通用要求》[2]中,电缆引入装置(cable gland)的定义: 允许将一根或多根电缆或光缆引入电气设备内部并能保证其防爆型式的装置。Ex电缆引入装置的定义: 与设备外壳分开试验,可作为一种设备单独取证,并可安装于设备外壳上的电缆引入装置。格兰、电缆密封接头等都是电缆引入装置的名称,根据文献[2]电缆引入装置音译成格兰较好。

1.2 现 状

在工程设计和现在已建的装置中经常见到“连续式”的挠性管安装方案: 仪表到接线箱的分支电缆为普通阻燃电缆加保护穿线管,端部为防爆密封接头加挠性管配置。当防爆挠性软管以及相连的隔爆型仪表内部发生爆炸时,能量(热能及压力)一部分可被防爆挠性软管吸收,另一部分压力通过接头及穿线管向外泄放,泄放过程中能量进一步被密封接头金属吸收以达到不会引燃、引爆外部可燃气体的目的。这种“连续式”的安装方案也是国内石化领域的标准安装方式之一,根据美洲体系(NEC)标准,则要求全密闭的安装方式。

然而,在装置中由于挠性管进水导致仪表失灵的现象比较多见,基本有两种情况: 挠性管长时间使用锈蚀老化,雨水进入;雨水沿仪表汇线槽内进入,通过穿线管流入挠性管进入仪表。雨水通过挠性管进入装置仪表,造成停车,损失是严重的。相关业主制订了一定的处理方案,如: 加胶泥、浇封、涂漆等,能够起到相应效果,但是在安装施工和维护时相当麻烦。

2 电缆引入装置的选型

文献[1]中7.1.13条规定: 防爆现场仪表及接线箱的电缆入口处应采用相应防爆级别的电缆引入装置,宜采用防爆电缆密封接头或用密封填料接头进行密封,应符合GB 3836.15—2017《爆炸性环境 第15部分: 电气装置的设计、选型和安装》[3]的要求。现阶段较多的安装方案是: 仪表分支电缆使用铠装电缆,端头使用防爆电缆引入装置密封达到防爆要求。在HG/T 21581—2012《自控安装图册》“仪表电缆保护穿管连接图册”中有详细描述[4],相当于“非连续式”及“连续式的钢管式”,在有可能产生危险部件壳体的电缆进线口处采取了有效的隔离和密封,满足防爆及保护的要求。“非连续式”可用铠装电缆增强电缆的抗拉、抗压强度等机械性能,还提高了电缆的抗干扰性能。在很多工况中表明,挠性管没有防爆电缆引入装置可靠,即便是质量再好的挠性管,3~5 a也会锈蚀、老化。

根据GB 3836.2—2010《爆炸性环境 第2部分: 由隔爆外壳“d”保护的设备》规定[5],电缆引入装置的防爆类型可分为隔爆型、增安型等类别,而隔爆型又可分为密封圈式和填料式两类。电缆引入装置根据安装方式和品牌不同主要区别在密封方式上,密封圈是电缆引入装置中最关键的部件,其性能直接决定隔爆功能的实现;而由密封圈引起的失效占隔爆电缆引入装置总失效的90%以上。密封圈结构设计大致可分为压紧式、位移式、隔膜式、位移补偿式、胶泥式(填料式),前四种为弹性密封圈,第五种比较符合NEC的要求。

文献[3]规定了电缆引入装置的选型前提,电缆引入装置的选型流程如图1所示。

图1 电缆引入装置的选型示意

由图1可知,对于正常工作时产生火花或高温表面部件的ⅡC隔爆外壳及安装在防爆1区且外壳容积大于2 L和ⅡB隔爆外壳,不允许采用弹性密封圈式电缆引入装置,应采用填料式电缆引入装置或采用接线盒的间接引入方式。

由于煤化工及石化装置中大部分区域为防爆2区,大多遵循IEC标准,很少采用“连续式”的挠性管式安装方案,本文主要讨论弹性密封圈式电缆引入装置的使用。

国内通常生产及使用的防爆铠装电缆引入装置多为压紧式,但是在现场安装及用户最终使用时存在一些问题:

1)安全隐患较大。不仅大幅度增加现场的安装工作量,而且过程很难控制,安装工人是否标准施工、密封抠出时发生遗失如何处理。

2)内密封不易抠出。压紧式密封接头的内密封很难抠出,有时就用曲别针等尖锐工具抠取。人员操作危险,尖锐处会划伤密封圈,从而导致密封圈失效,会造成更大的问题。

3 电缆冷变形

文献[3]提出“冷变形”的概念,强调了电缆连接应保持相关防爆型式及防爆性能的完整性。

首先“冷变形”的概念在IEC60079标准中有原文的描述,与其相对应的是GB/T 3836.15—2017。文献[3]中9.3.11条规定选择的电缆应能减少电缆“冷变形”的影响,注释为电缆使用的材料可能有“冷变形”特性。其中特别指出了低烟和耐火的电缆。电缆的“冷变形”可描述为: 在密封施加压缩力的地方,电缆引入装置中的密封件位移产生的压缩力大于阻止电缆护套变形的力,电缆护套发生移动。从此可以看出“冷变形”主要是与电缆护套材料选择有关系。在该标准中“Low smoke and/or resistant cables usually exhibit significant cold flow characteristics.”中文翻译为:“耐烟和/或耐火性能低的电缆通常会表现出明显的冷变形特性”。笔者认为“低烟和/或耐火电缆通常会表现出明显的冷变形特性”,更能准确表达出原文的意思。

在GB/T 19666—2019《阻燃和耐火电线电缆通则》[6]中包括了有卤、无卤、低烟的阻燃和耐火电线电缆,护套基本材料是聚氯乙烯(PVC)和聚烯烃(PO)。当然作为护套材料还有硅橡胶、氟塑料,其电气性能更优,不含卤素,但是造价昂贵,在石化工程中应用很少,在此不多做考虑。低烟、低卤的护套材料是以聚氯乙烯为基本材料的,低烟无卤的护套材料是以聚烯烃为基本材料的。耐火电缆在现行的标准中分为阻燃和非阻燃,因不同的场所和用途的差别,验收标准也不同。在文献[6]中没有明确规定,在即将修订的标准中提出耐火电缆必须具备阻燃性能。

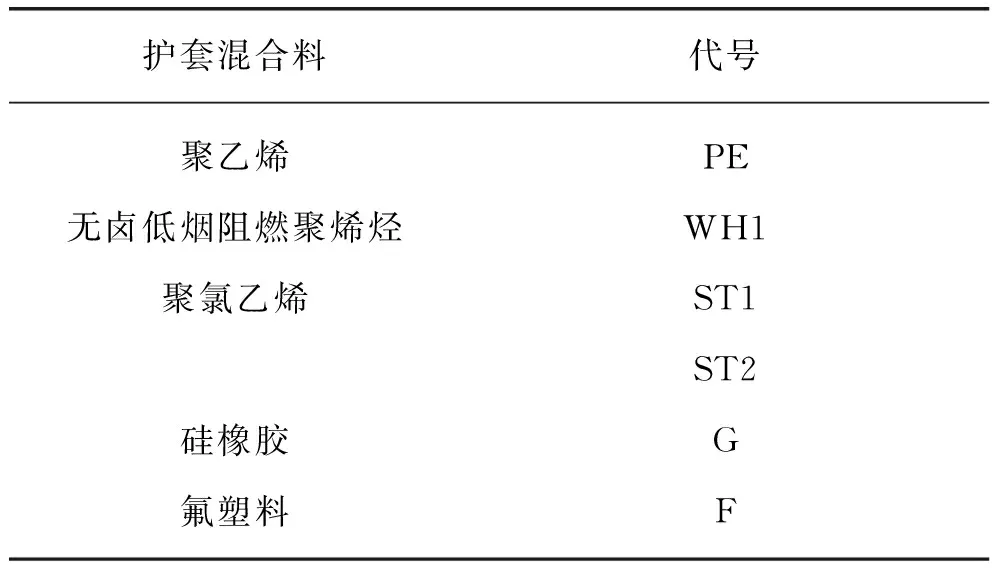

TICW/06—2009 《计算机与仪表电缆》中5.8.1条规定护套材料应为表1所列的挤包固体介质的一种。

表1 挤包固体介质

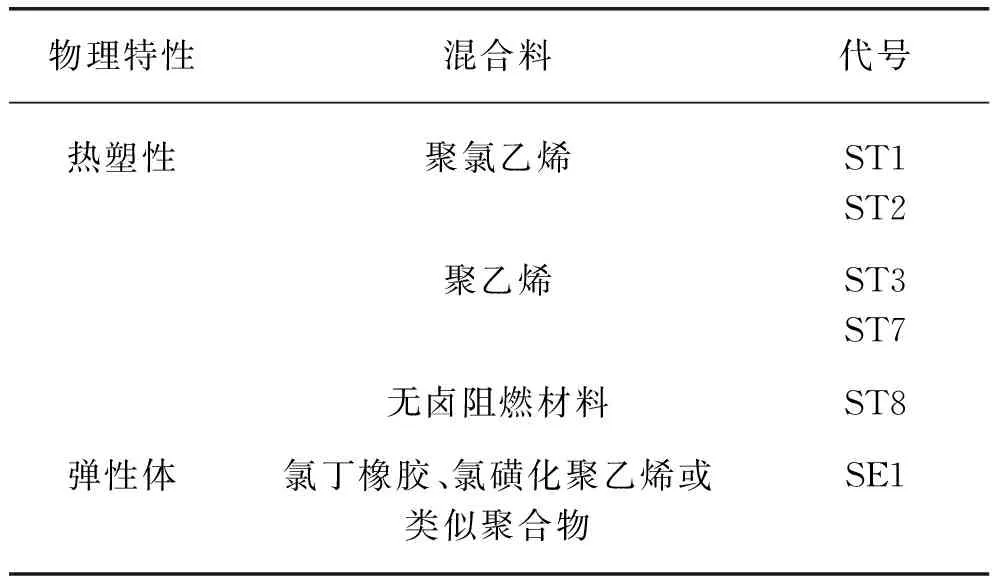

GB/T 12706.1—2020《额定电压1 kV(Um=1.2 kV)到35 kV(Um=40.5 kV)挤包绝缘电力电缆及附件 第1部分: 额定电压1 kV(Um=1.2 kV)和3 kV(Um=3.6 kV)电缆》[7](IEC60502-1)13.2节中,外护套为热塑性材料(聚氯乙烯,聚乙烯或无卤材料)或弹性材料(聚氯丁烯、氯磺化聚乙烯或类似聚合物)。如果要求在火灾时电缆能阻止火焰的燃烧、发烟少以及没有卤素气体释放,应采用无卤型护套材料,护套材料选择见表2所列。

由上述可以看出耐火电缆与阻燃电缆的护套材料是一样的,那么在文献[3]中应该为低烟、耐火及阻燃电缆有“冷变形”的特性。在煤化工及石化装置中阻燃电缆是大量使用的,至于如何使电缆减少或避免“冷变形”,笔者咨询过国内电缆标准的相关单位,暂时没有结论性的意见。

表2 无卤型护套材料

在塑料领域中早有“冷变形”的定论,如: 聚四氟乙烯具有“冷变形”,即材料制品在长时间连续载荷作用下发生的塑性变形就是蠕变。例如: 使用聚四氟乙烯作密封垫时,为了严紧密封把螺栓拧很紧以致超过特定的压缩应力时,会产生蠕变而压扁,该缺点可通过加入适当的填料及改进结构来克服。所以工程中也是用改变电缆引入装置的结构来预防“冷变形”。

IEC 60079: 2003Electricalapparatusforexplosivegasatmospheres首次提出“cold flow”的要求[8],明确要求不能使用“压紧式密封”。该规范中9.1.4条规定:“Where such cable is to be used, a suitable cable entry device should be employed, for example cable entry devices not employing compression seals which act upon the part(s) of the cable have cold flow characteristics”。

由于压紧式电缆引入装置在现场采用安装两次的方式,即抠出内密封,先压铠装层,抽出电缆,放回内密封,再重新安装一次来控制内密封对电缆护层的压力。所以在IEC60079: 2007中提出了不能使用压紧式密封。

4 防“冷变形”措施

电缆引入装置需要防“冷变形”,主要原因如下。

1)在施工安装过程中不能压坏电缆的内护层。文献[3]中12.2.2.4款及SH/T 3081—2019《石油化工仪表接地设计规范》[9]中3.1.5条规定: 电缆终端均应通过电缆引入装置将铠装连接在等电位系统上。仪表信号用的铠装电缆的金属铠装保护层需要两端接至保护接地,属于屏蔽接地,要求铠装层的压紧靠铠装锥体和铠装环压紧,由于“压紧式密封”由于让铠装部件及内密封圈互相挤压,来达到铠装层压紧及电缆内护套的密封,无法完全保证铠装层的良好接触,所以采用“压紧式密封”的电缆引入装置使用不理想。“位移式密封”及“隔膜式密封”在结构上将压铠层及内护套层物理分开,互不干扰。该方案相当于压铠装和压内密封必须分为两个步骤,否则施加在电缆内护层的压力无法控制,会在第一次安装时挤压损坏电缆乃至留下隐患。

2)长时间现场运行后,由于环境温度变化,会产生二次变形的现象,也不能损伤电缆。电缆引入装置现场使用一段时间后,效果对比如图2所示,可以看出,位移式密封对电缆的损伤要小。

图2 电缆引入装置使用实际效果对比示意

“冷变形”只是定性要求,没有定量数据。旨在提示正常条件下电缆引入装置压紧电缆组合结构中,相互作用的材质,在环境温度变化较大时,其作用力的改变对电线绝缘的影响。

使用位移式密封、隔膜式密封、位移补偿式密封的电缆引入装置在保护层上采用了防冷流设计,电缆保护层上形成的挤压可控制,避免电缆的绝缘电阻性能下降。

5 注意事项

5.1 电缆接地

SH/T 3081—2019《石油化工仪表接地设计规范》[10]附表A中规定,铠装电缆进接线箱采用接地连线的电缆接头,便于接地连接,如图3所示,其中SC表示屏蔽层,AM表示铠装层。

建议接线箱外铠装格兰可用接地片连接,用接地线接至接线箱的外壳接地螺钉,实际应用中,铠装层一般安装在接线箱外与图3的规定不相符,容易造成误解。如果接线箱是金属的,铠装层通过压铠的锥体和压环与格兰的金属壳体始终接触,保持良好的接地;如果接线箱是采用非金属的可用接地片连接,用接地线接至接线箱的外壳接地螺钉。如果在箱内需要做一个特殊的锯齿垫片则比较麻烦。

图3 屏蔽电缆接地参考示意

5.2 电缆引入装置标志

文献[3]中关于电缆引入装置的标志: 电缆引入装置有螺纹入口时应标出螺纹型式和尺寸;如果标示位置有限,可按相关规定减少标志。电缆密封圈标志: 当电缆引入装置用密封圈可适用于多种电缆时,应表示出允许使用电缆的最小、最大直径。当环境温度超出-20~+80 ℃时,标示出温度范围。在工程设计中需要考虑环境温度与电缆本体发热的叠加效应,所以往往此处的温度可以定义超过100 ℃以上。

5.3 夹紧力实验

在型式试验中对非铠装电缆和带编织覆盖层的电缆需要做夹紧试验,当对电缆或芯轴施加以下拉力(以N为单位)时,密封圈应能防止电缆或芯棒滑动: 当电缆引入装置设计为圆形电缆时,夹紧力为20倍芯轴或电缆直径(以mm为单位)。

铠装电缆的夹紧试验。对于Ⅰ类电气设备用铠装电缆,80倍电缆直径;对于Ⅱ类或Ⅲ类电气设备用铠装电缆,20倍电缆直径。

5.4 压铠选择

不同类型的单向压铠装置分别匹配不同类型的电缆,安装简便的同时最大程度的避免压铠失效。做好以上工作对于工程设计人员很容易,但经常容易被忽视,这样对于电缆及电缆引入装置的供货厂家给出合理约束,不至于在采购环节中出现缺漏。当然重要的是在现场安装电缆及电缆引入装置时能良好匹配,验收和使用都可以做到有据可查。

5.5 检 查

在国外项目中,电缆引入装置是业主验收时高度重视的环节,经常会拆开检查安装的情况,特别是铠装层是否压紧,这样才能保证接地的连续性,实现静电平衡及电场屏蔽。国内经常人为拉拽或者用光照,比较麻烦也不宜实施。英国CMP公司推出“位移补偿式密封”的电缆引入装置,不需拆装即可检验,笔者认为该产品将是电缆引入装置未来技术发展的方向。

6 结束语

在煤化工及石化工程设计中笔者认为应注意电缆及电缆引入装置的选择,还需要总结现场安装及采纳不同最终用户的使用经验,推进相关技术的发展和应用。任何一个工程项目通过各个环节的标准化,增强自动化控制系统的安全性,提高全生命周期,达到最好的经济效益是设计乃至煤化工及石化行业的首要任务。