安全生产操作培训系统在炼化厂中的应用

2021-02-06陈鑫张晓戴维

陈鑫,张晓, 戴维

(1. 中国石化青岛炼油化工有限责任公司,山东 青岛 266500;2. 西门子(中国)有限公司,上海 200030)

炼化行业是国民经济重要支柱产业之一,由于炼化过程具有高温高压、易燃易爆、有毒有害等风险,一旦发生事故,危害程度较大,为此对炼化行业的员工进行操作培训十分重要。美国石油协会(API)规定: 必须对所有操作人员进行培训, 以便保证操作人员对所操作的装置具有必备的知识和熟练程度[1]。操作培训系统OTS(operation training system)作为一种不影响生产安全,而又与生产实际相符的培训手段,可以有效保证操作人员的操作技能水平达到安全规定要求[2]。

OTS是以计算机技术为手段, 通过建立过程的动态数学模型,在以计算机为基础的硬件环境上再现真实过程系统特性的软硬件系统。其主要目的是使生产操作人员在实际生产操作前,了解、熟悉、掌握生产过程和操作环境,以培养技术熟练、经验丰富的操作人员[3]。

近年来, 中国的大型炼化一体化项目或大型合资项目均采用OTS进行员工培训, 应用较多的OTS提供商主要有西门子,Aspen,Invensys,Honeywell等外资公司,以及华康达、东方仿真等国内公司[4-7]。1985年北京化工大学与中国石化燕山石化公司合作研制成功国内第一套通用性的石化OTS。2009年大庆石化公司培训中心开发出炼油化工安全技术与技能OTS, 填补了国内炼化领域的空白[8]。随着工业4.0时代的到来,智能工厂成为未来的发展趋势,OTS也面临着从传统模式过渡到智能模式的新挑战,因此建立一套基于真实炼化流程的数字化OTS,能够助力企业达到更高标准,锻造持久竞争力。

本文针对炼化流程采用“数字化双胞胎(digital twin)”的新思想,建立基于数字化虚拟工厂的OTS,实现装置DCS程序无缝集成的流程模拟,对虚拟工厂的操作不会直接反应到真实工厂,但虚拟工厂对操作做出的响应是对真实工厂的模拟。在该基础上建立的OTS能够提供虚拟试车、操作员培训、标准操作流程培训、事故预案虚拟演练等功能,并帮助企业在实际投入生产之前模拟优化、仿真和测试等操作,成为企业通往智能工厂道路上的铺路砖。随后以某炼化厂气体分馏装置生产操作为实际对象,依托西门子SIMIT平台,建立自动化控制仿真和工艺仿真相结合的OTS,实现生产工艺流程的“数字化双胞胎”。

1 操作培训系统结构

作为炼化流程的OTS需要满足以下功能: 动态过程仿真系统,基于精确的热、动力学方程和传质动力学模型对炼油装置进行流程模拟;能够对动态系统实现实时的自动化仿真控制,保持参数一致;有一套虚拟控制平台,实现对培训服务器与客户端的控制;系统的各部分之间能够实时通信。为此本文提出一种基于西门子SIMIT自动化仿真软件和Aspen Hysys工艺仿真软件无缝集成的OTS,能够在虚拟的数字化系统中进行实际操作的各种模拟,实现生产工艺流程“数字化双胞胎”。

1.1 SIMIT自动化仿真软件

SIMIT 是西门子开发用于模拟工艺状况和控制器执行的仿真软件平台,可以保证操作员培训尽可能地具有真实性。所有仿真的过程数据包括P&ID图、工艺数据、设备数据、仪表数据和DCS数据,在仿真培训系统中均可模拟显示与操作。该软件平台有以下特点: 操作员站和服务器使用和实际DCS/SIS相同的硬件和软件包;安装在仿真站上的软控制器软件包用于仿真控制器的逻辑运行,和实际DCS控制器有相同操作方式;安装于服务器上的SIMIT软件包还可以创建相应用于连续过程的模块。

1.2 Aspen Hysys工艺仿真软件

Aspen Hysys是大型的专家系统软件,主要用于油田地面工程建设设计和石油、石化、炼油工程设计计算分析。Aspen Hysys在油气加工模拟领域功能强大,拥有数量庞大、功能齐全的单元操作模块和物性计算包,计算精度高,收敛速度快,在国内外各大炼油设计院应用非常广泛。在炼油过程中的模拟功能也很强大,动态模拟准确,原油数据更加齐全[9]。在OTS中,Aspen Hysys动态模型可以导入Aspen OTS Framework中,作为OPC Server为培训提供和现场实时一致的仿真服务。

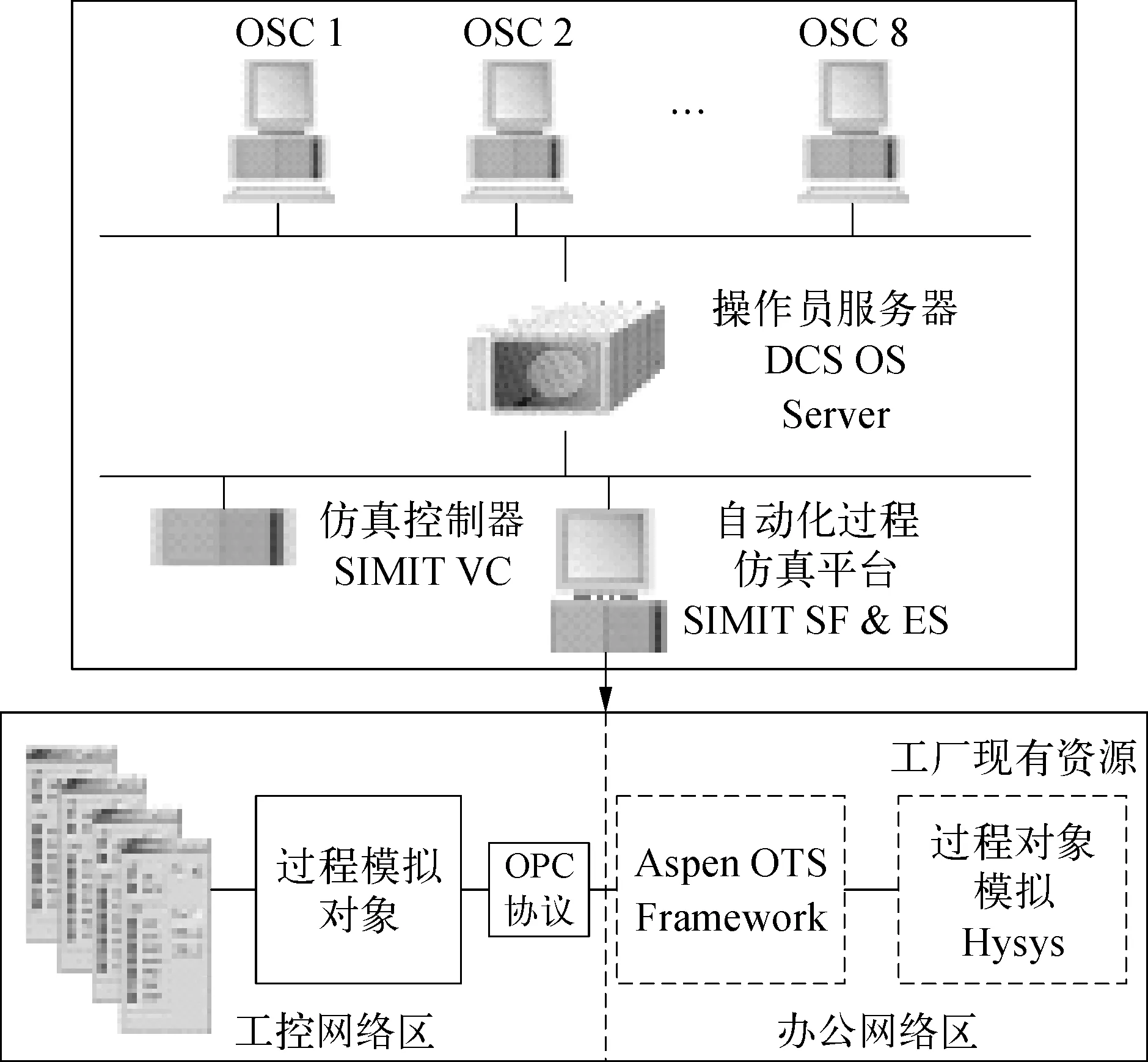

1.3 自动化控制仿真与工艺仿真集成

通过仿真控制器将SIMIT自动化控制仿真与Aspen Hysys工艺仿真相集成得到的OTS构架如图1所示,其中各组成部分及其功能见表1所列。在数据通信方面,由Aspen OTS Framework提供OPC Server,SIMIT作为OPC Client,从而实现自动化控制仿真和工艺仿真之间的通信。

图1 自动化和工艺仿真集成的OTS构架示意

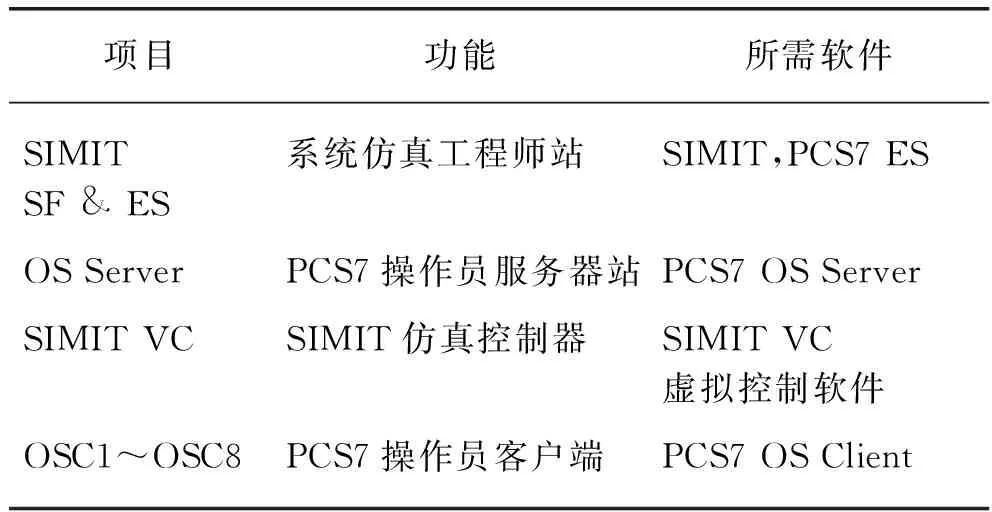

表1 气体分馏装置OTS构成及其功能

通过仿真控制器与 DCS“直接”连接,一方面可以将组态好的 DCS 数据库导入到连接 OTS 的模拟控制器中,保证控制方案一致性,同时操作员在OTS上使用的人机界面环境与实际的DCS一样,培训效果会有很大提高。 另一方面仪表工程师在OTS上可以及早发现控制方案的组态错误和逻辑错误,特别是有些错误可能要在开车时才能发现,这样可以减少开车时间,提高一次开车成功率。

2 气体分馏装置安全生产操作培训系统

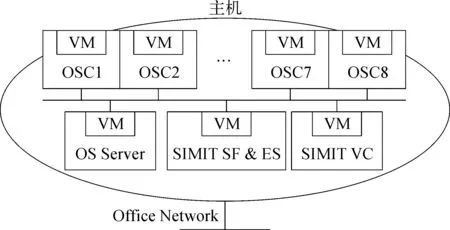

该气体分馏装置的OTS基于图1所示的结构开发,系统构架如图2所示。该系统采用PCS7 DCS控制软件,SIMIT自动化仿真软件,以及Hysys流程模拟软件,通过SIMIT仿真控制器进行控制。

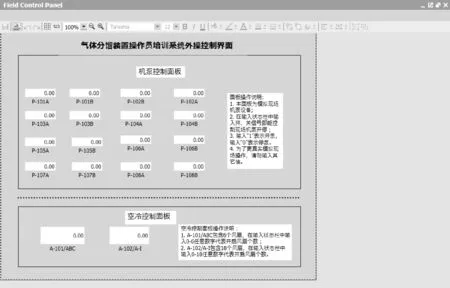

启动Aspen OTS Framework,有稳态和冷态两个模拟流程。稳态模型可以仿真气体分馏装置平稳运行及停车操作,冷态模型可以仿真气体分馏装置冷态开车操作。启动SIMIT软件后,SIMIT SP与Aspen OTS Framework通过SIMIT软件的AOTS(OPC Client)与Aspen Hysys软件的模型数据连接。连接顺序为: 先启动Aspen OTS Framework并运行OPC Server,然后启动SIMIT SP并运行,仿真程序进入运行状态。同时虚拟控制器在SIMIT虚拟控制器站也运行起来。可在SIMIT软件中实现对现场操作的模拟,现场机泵或风机的操作界面如图3所示。

图2 气体分馏装置OTS构架示意

图3 SIMIT SP模拟现场操作控制界面示意

3 操作培训系统的应用结果分析

通过该气体分馏装置OTS的应用,操作员能够熟悉炼化过程的各种操作模式: 正常操作、开车、停车、设备故障和紧急情况的处理。通过自动化与工艺仿真集成的OTS,培训效果较传统培训大幅提高,解决了炼化企业由于连续生产不能进行实际操作演练的难题, 涵盖安全知识与技术、安全技能、事故案例分析、事故应急预案演练四个方面内容, 能够迅速提高岗位操作员工的安全技能和处理事故的能力。

4 结束语

本文基于生产流程“数字化双胞胎”的思想,建立了自动化和工艺仿真集成的OTS,实现了工厂生产流程和自动控制的同步虚拟工厂,借助数字化技术实现了OTS的升级。目前中国有许多新建炼化企业或炼化装置扩能改造项目,必将有大批的装置管理人员和操作人员需要通过模拟仿真培训。通过推广实际工业“数字化双胞胎”的OTS,将在炼油人才培养方面提供有力的支持,也为传统流程工业迈入智能工厂时代做出贡献。