掘进面过空期间注浆充填及支护技术研究及应用

2021-02-06张勇利任晨阳

张勇利,任晨阳

(山西煤炭运销集团 三元古韩荆宝煤业有限公司,山西 长治 046200)

1 研究背景

三元古韩荆宝煤业有限公司为兼并重组整合矿井,正在开采3号煤层,煤层标高+500.00~+940.00 m。三采区处于井田东部,三采区机轨巷、回风巷设计沿北西-南东向布置。由于三采区为原天利煤矿生产区域,采区内资源受小煤窑破坏较严重,机轨巷和回风巷掘进过程中揭露多条旧巷和老空,旧巷和老空内存在积水,对顶板、水害、有毒有害气体管理造成相当大的困难。

揭露的老空区多数为耙斗回采巷道,其特点是:老空走向距离较长,横向最小跨度均超过10 m,老空范围内直接顶全部垮落,垮落高度均超过了2 m。掘进工作面揭露老空后,老空区范围普遍较大。虽然老空直接顶垮落后,顶板压力趋于稳定,但是在维护老空期间,仅仅只能沿巷道掘进方向及其两侧5 m范围进行锚网索补强支护,特别是掘进巷道与老空相交后,两侧向外没有煤柱支撑,悬顶面积较大,不能为巷道两侧以外的老空区提供有效的支撑力。而且维护老空时,工程量较大,费时、费力,且存在较大安全隐患。

针对该情况,通过考察研究,并结合相邻矿井过旧巷、老空经验,决定采用铝基高固水材料注浆充填技术对老空进行充填,并优化了巷道支护设计,确保掘进巷道顺利穿过老空。

2 铝基高固水材料注浆充填技术

2.1 铝基高水注浆材料简介

老空充填注浆材料为铝基高固水材料。该材料具有早强、快硬的特点,初凝与终凝时间较短。水固比越大,凝结时间越长,反之则短。其凝固时间在水灰比为3∶1的条件下,初凝时间为2 min,以控制浆液自由流动4~7 m范围,材料7 d后强度增长缓慢,凝固强度为2~4 MPa。充填材料由A料、B料分别与水混合制成浆体,其中A料、B料独立的浆体在24 h内不凝结。使用时分别通过两趟独立的管道输送至充填地点附近约10 m处,将两趟独立的管路(二合一)混合后再输送至充填老空区内。

2.2 铝基高水材料采空区充填工艺

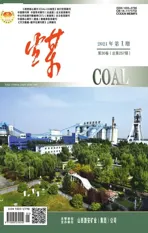

铝基高固水材料浆体流动性十分好,当对不同形态的采空区进行注浆充填时,需提出相适应的充填方法与充填工艺。根据掘进工作面钻孔已探明空巷的位置分布,提出了开放式和钻孔式两种工艺与方法,工艺流程如图1所示。

图1 注浆充填工艺流程

1) 开放式充填方法。该方法是在已揭露的空巷能够观察到并且采空区未垮落的情况下,无法对采空区进行调控,此时采空区上覆岩层部分垮落,空巷完全处于开放与自由状态时采取的充填方式。

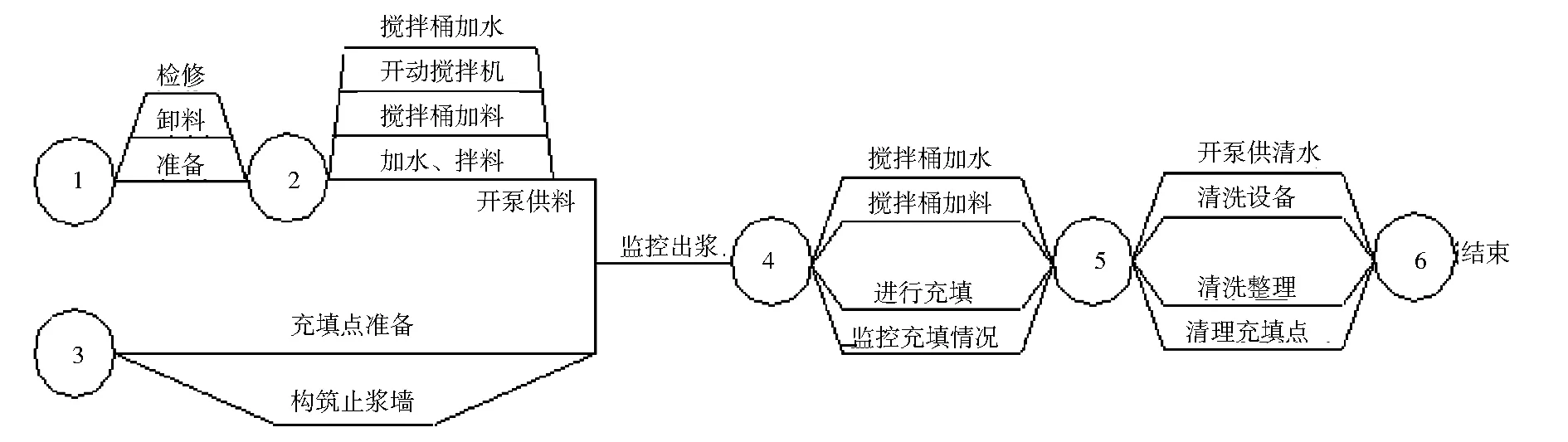

在进行充填时,采空区内的注浆浆液逐渐固化。可根据固化过程分成四个阶段:初凝阶段、过渡阶段、固化基本完成阶段与固化完成阶段,如图2所示。

图2 注浆充填体固化阶段划分示意

2) 钻孔式注浆充填法。该方法在已探测有空巷但未揭露的情况下,对采空区进行钻孔注浆充填加固,使得老空内垮落的矸石、煤块(煤粉)能够与周围煤体成为一个整体,防止片帮冒顶,以提高施工效率,如图3所示。

图3 钻孔式注浆充填法示意

掘进工作面距离老空区剩余5 m时,停止向前掘进。在工作面迎头位置施工注浆钻孔,注浆钻孔探透老空区后,对老空区进行注浆充填施工。随后再根据老空区的充填情况调整技术方案,另行补打钻孔对老空区注浆充填,直至将掘进范围内老空区内冒落的岩石和煤体胶结为一体。

为了确保注浆效果,注浆孔眼口高度布置在距巷道顶板向下1~1.5 m处,根据巷道宽度均匀布置3个注浆孔,分别为左20°孔、中孔、右20°孔,实现对正前方老空区及其两帮向外5~10 m的区域进行全覆盖,钻孔角度可根据老空位置进行调整。注浆孔孔径为50 mm,钻孔深度以探测到空巷为准。注浆孔内埋入直径为1.5寸的钢管作为注浆管,注浆管长度10 m。

3) 注浆顺序。为了保证注浆效果,分多次循环注浆。第一次注浆先注中孔,将掘进工作面正前方充填。其次,分别在注左20°孔、右20°孔,最终实现掘进工作面及其两侧5~10 m范围内垮落的岩石和煤体胶结为整体,保证总的注浆效果。

4) 注浆充填注意事项。①根据现场老空积水、煤体破碎等情况,及时对注浆充填材料配比进行调整,确保充填效果达到最佳。②注浆充填期间,对工作面迎头范围内的破碎煤体要用封堵材料封堵严实,确保注浆充填材料不从裂隙中跑漏,浪费材料。③注浆泵、注浆管路离工作面距离不宜过远,避免因距离较远、泵站压力不够、管路距离较长造成浆液在管路内积沉造成堵塞。

3 回风巷过空期间支护设计

3.1 永久支护设计

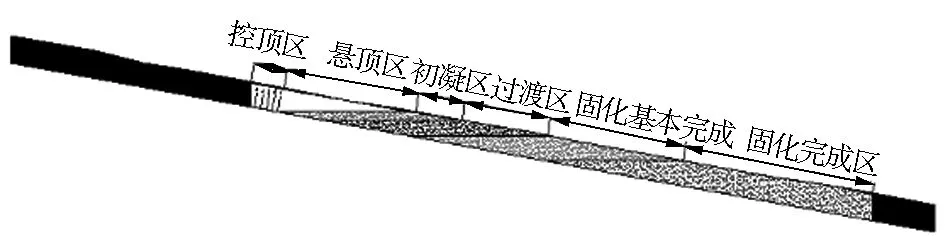

三采区回风巷掘进面在揭露老空1 m前,采用钻孔式注浆充填法对老空进行充填;揭露老空前后5 m采用锚网索+工字钢棚复合支护,由于充填材料影响,过空期间采用单一架设工字钢棚支护通过老空。锚网索永久支护排距为1 000 mm,老空前后10 m锚索布置方式由“2-0-1-0-2”变更为“2-2-2”,梯形工字钢棚棚距为500 mm,两者交替布置。先打设锚网索永久支护后,再架设工字钢棚支护,工字钢棚支护滞后锚网索永久支护一排架设,为了增加工字钢棚的稳定性,固定工字钢棚的拉杆每架棚6组拉杆(棚梁、棚腿各采用2根拉杆)。

3.2 临时支护设计

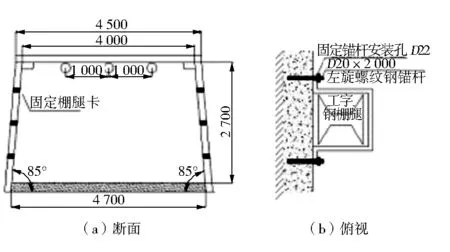

1) 过空期间,采用金属前探梁进行临时支护,为了确保前探梁固定的整体性,采用了“U”形卡将前探梁固定在棚梁上的凹槽内。“U”形卡采用厚度2 cm的钢板焊制,“U”形卡的两侧分别焊制2套16 mm×50 mm的螺栓,将两侧螺栓紧固后,使其卡在工字钢的凹槽内进行固定,见图4。

图4 过老空期间金属前探梁临时支护(mm)

2) 过老空期间,为了防止松动爆破注浆胶结垮落岩石导致工字钢棚歪倒,采用了U形固定卡固定工字钢棚棚腿。固定棚腿时,每侧棚腿采用3副U形卡固定,每间隔3架工字钢棚,固定1架工字钢棚棚腿。固定棚腿的U形卡采用40板铁制作,U形卡的两端分别烧焊D22 mm的圆孔,每副卡箍采用2套D20 mm×2 000 mm的螺纹钢锚杆将卡箍与棚腿固定在巷帮,见图5。

图5 过老空期间梯形工字钢棚支护加固示意(mm)

4 现场应用情况

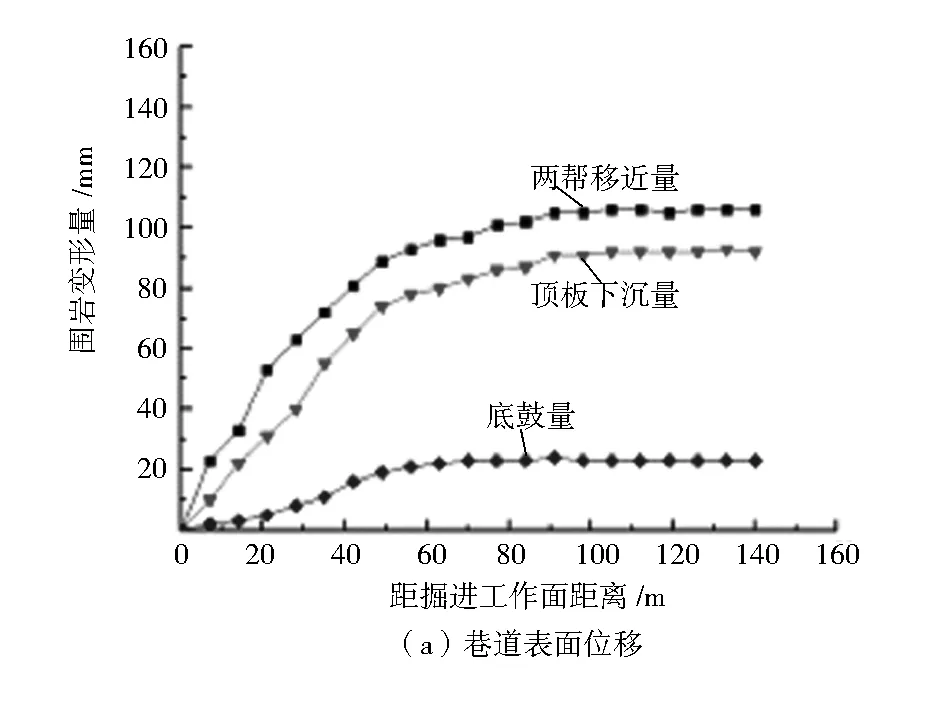

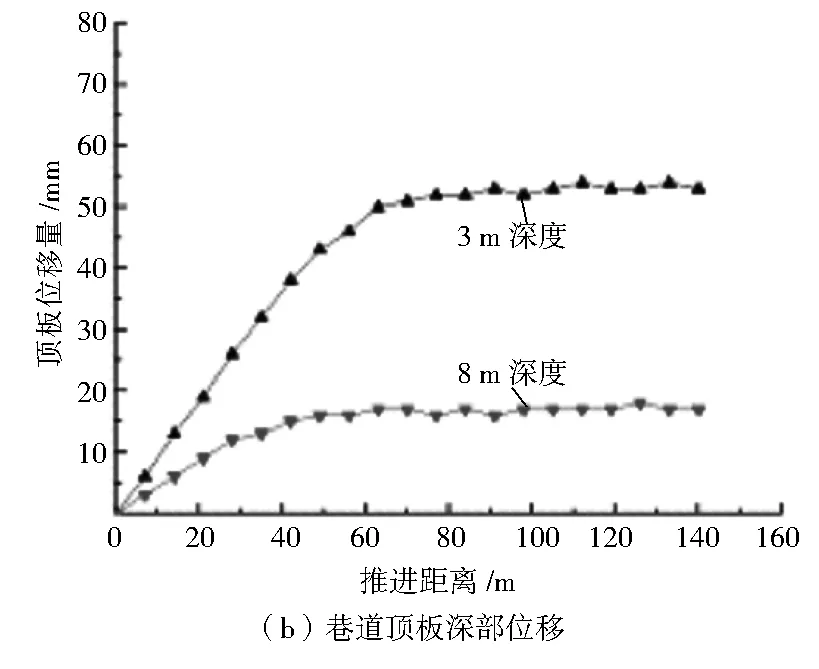

三采区回风巷掘进过空期间采用锚网索+工字钢棚复合支护,充填过老空方式成功解决了费时、费力且顶板管理、积水积气管理难度大的问题。采取锚网索+工字钢棚复合支护顺利穿过1号~3号老空。巷道围岩变形量见图6。

图6 巷道围岩变形

由图6可知:巷道的顶板下沉量、两帮移近量、底鼓量及深部位移在巷道掘进初期快速增加,当掘进工作面向前推进至大概50 m远时,巷道围岩的变形速率开始逐渐减小,变形趋于稳定。最终,巷道两帮移近量达110 mm,顶板下沉量达91 mm,底鼓量达21 mm,3 m深度的顶板深部位移为54 mm,8 m深度的顶板深部位移为16 mm。现场应用表明,注浆充填技术和支护技术成效良好,保障了工作面过空的安全。

5 结 语

1) 为解决三采区回风巷掘进过空期间的安全问题,提出采取充填注浆和支护优化的措施加强对巷道围岩的控制。

2) 采取充填注浆和支护优化措施后,顺利穿过1号~3号老空。现场应用效果良好,能够保障巷道安全,巷道围岩变形量在可控范围内。