基于虚拟仪器的开关磁阻电机高精度实时在线监测系统

2021-02-06居春雷解文龙

蔡 燕,居春雷,解文龙

(天津工业大学 天津市电工电能新技术重点实验室,天津300387)

0 引 言

开关磁阻电机(Switched Reluctance Motor,SRM)具有结构简单、成本低廉、启动转矩大、可靠性好、调速范围宽等优点,引起了越来越多的关注,被广泛应用于工业生产和家用电器等领域[1]。为了保障电机的安全运行和对电机控制策略以及损耗研究的需要,对电机运行参数的实时监测必不可少。但SRM需要监测的变量多,其电磁转矩是相电流和转子位置角的强非线性函数,无法通过解析式计算得到,这要求监测系统具备同时监测多个信号和处理大量数据的能力;并且SRM的相电流因其双凸极结构及开关式供电方式,呈严重的非线性,不再是正弦波,这要求监测系统具有极高的采样频率及监测精度;同时,SRM的工作环境电磁干扰大,其监测系统必须具备滤波及抗干扰能力,这就对电机参数采集的快速性和准确性提出了更高的要求[2-3]。早期由于工业技术水平的限制,普遍采用一些常规的仪器来测量数据,通过人工读数的方法来监测电机运行状态。这种方法不仅操作繁琐复杂,而且由于读数的非同时性以及人为误差的不可避免,目前已遭到淘汰。

随着计算机和智能技术的发展,电机监测技术不断得到改善。文献[2,4-6]采用单片机、DSP或FPGA采集电机数据并通过RS 485、RS 232等总线进行通信,虽然能改善系统的精度,但是总线传输速率有限,影响监测的实时性。文献[7]采用USB口与CAN总线进行数据的监测,由于采用高速的USB 2.0设备控制器,传输速率得到提高,但是系统的硬件结构复杂,而且CAN总线易发生延迟导致数据通信错误影响数据监测的精度。互联网、计算机、数据处理等技术的发展给数据采集领域增添了新的活力。文献[8]采用CSMA/CD访问以太网,其传输速度快、网络布线简单,但是由于需要耗费精力编写繁琐的网络协议,难以快速开发系统,更加不利于系统的升级。文献[9-12]通过使用单片机、DSP完成部分TCP/IP协议,或者通过WiFi、ZigBee等芯片实现监测系统的网络连接,完成数据传输的功能。

以上这些接入网络的方法并不适用于SRM实时在线监测系统。因为SRM监测系统采集的数据种类多、数据量大,采用下位机实现TCP/IP协议需要占用下位机大量的资源,影响下位机完成数据捕获与数字滤波的基本功能。而WiFi、ZigBee等芯片会在工作环境恶劣及电磁干扰严重的情况下出现网络连接不稳定或者数据传输不稳定的情况。传统监测手段已经不能满足SRM监测系统的要求,因此如何采用由计算机技术和传统仪器仪表技术相结合而产生的虚拟仪器技术[13-15]来准确反映SRM驱动系统的瞬变过程,揭示SRM的运行状态成为了亟待解决的问题。

对此,本文设计一种基于数据采集卡与虚拟仪器相结合的SRM实时在线监测系统。此系统通过上位机LabVIEW软件驱动数据采集卡,采用中断触发方式来进行数据的传输,实现了对开关磁阻电机相电流、母线电压、转矩和转速的在线监测。该系统不仅实时性强、精度高,而且功能便于扩展,具有大容量的数据记录能力,适用于SRM的实时在线监测。

1 SRM运行的基本原理

开关磁阻电机驱动系统(Switched Reluctance Driving,SRD)由SRM、功率变换器、控制器、电流检测器和位置检测器组成。SRM遵循磁阻最小运行原理,是实现机电能量转换的部件;功率变换器提供电机运转所需的能量;控制器是系统的中枢,其综合处理速度指令、速度反馈信号及电流传感器、位置传感器的反馈信号,控制功率变换器中主开关元件的工作状态,实现对SRM运行状态的控制。

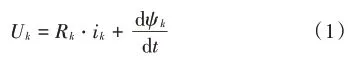

磁链特性是对SRM进行优化控制、性能改善的主要依据。为了得到电机磁链特性,需要对SRM的电压平衡方程进行求解。SRM的电压平衡方程为:

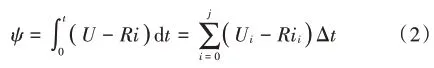

式中,Uk,ik,Rk和ψk分别为第k相绕组的电压、电流、电阻和磁链。对式(1)离散化并忽略开关管的压降,即有:

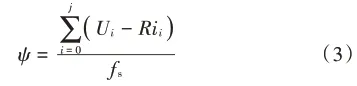

式中:U为母线电压;t为监测时间;Δt为采样时间;j=tΔt。设相电流、母线电压的采样频率为fs,则得到磁链的计算公式为:

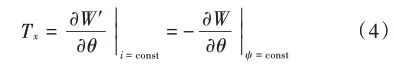

输出转矩是反映SRM运行状态的主要物理量。忽略相绕组间互感,根据虚位移原理,可以得到SRM在任意运行点x处的单相瞬时电磁转矩为:

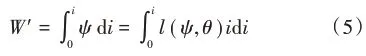

式中:W′为绕组的磁共能;W为绕组的储能。磁共能可用以下公式计算:

式中:ψ为磁链;l为相绕组的电感。

虽然以上公式给出了SRM输出转矩的计算方法,但SRM为双凸极结构且采用单边励磁方式,使得其电磁特性呈现高度非线性,式(4)、式(5)难以解析计算。为了能够实时获取电机的输出转矩,可采用扭矩传感器对电机运行过程中的输出转矩进行检测。也可以通过实时采集SRM的相电压和相电流,采用式(3)计算得到电机磁链,并对式(4)、式(5)进行离散化处理,通过计算磁共能得到输出转矩。

本文监测系统通过监测电机相电流、母线电压、转矩及转速等参数来反映电机的运行状态。SRD是位置闭环系统,该系统采用光电编码器检测电机位置,并通过其输出的脉冲信号计算电机转速。为了满足实时性的要求,采用扭矩传感器检测电机的输出转矩。系统采用电流传感器和电压传感器采集相电流和母线电压,二者不仅能反映电机运行状态,还可用于过电流及过电压保护。对以上数据进行实时监测,对于开关磁阻电机的安全稳定运行以及控制策略的研究至关重要。

2 基于虚拟仪器的开关磁阻电机实时在线监测系统设计与实现

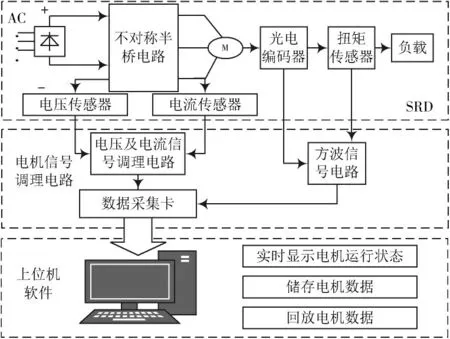

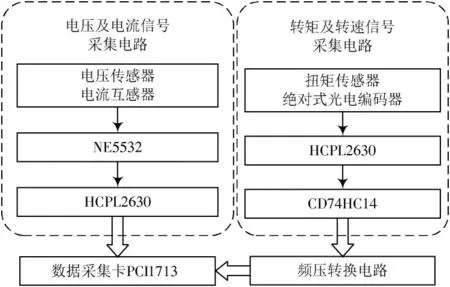

本文提出的基于虚拟仪器的SRM实时在线监测系统实时采集SRD的母线电压、相电流、转速和转矩,被测参数经信号调理电路处理后由模拟量采集板卡采集,通过PCI总线上传至上位机软件,上位机软件实现数据的实时显示、数据保存和历史数据回放。该系统具有采集频率高,上下位机通信速度快,系统结构灵活以及稳定性好的特点,可用于高动态响应的SRD监测,可实时记录、监测SRD的瞬变过程。其总体设计方案如图1所示。文中从被测信号分析、信号调理电路设计及上位机软件设计三个方面简述系统的实现方法。

图1 总体设计方案

2.1 被测参数频谱特性分析

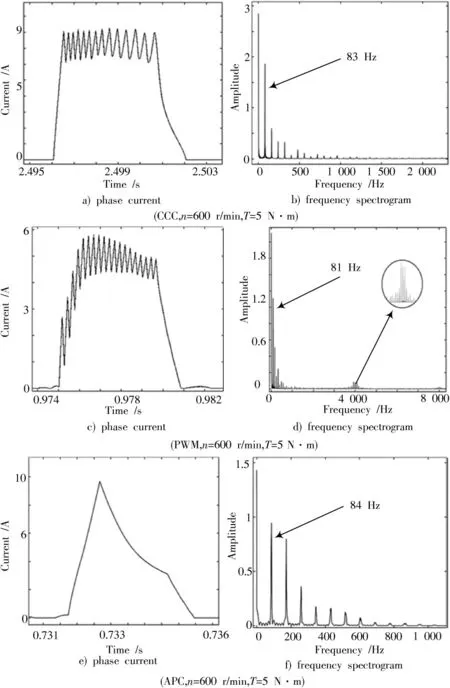

监测系统被测变量的采样频率、滤波器参数的设定以及传感器选型等都与被测变量的幅频特性相关,因此需要首先对被测变量的幅频特性进行分析,在得到信号幅频特性的基础上,针对不同信号设计不同采集方案。下面以相电流信号为例,简述待测变量的幅频特性分析方法。

SRM通常有三种基本控制方式,即电流斩波控制(Current Cut Control,CCC)、电压脉宽调制技术(Pulse Width Modulation,PWM)与 角 度 位 置 控 制(Angular Position Control,APC)。图2a)、图2c)、图2e)分别为采用CCC、PWM、APC方式控制时的相电流波形图,图2b)、图2d)、图2f)分别为三种控制方式对应的幅频特性。可以看出,在不同控制方式下,相电流波形及其幅频特性有一定差别。比如,在CCC控制方式下,相电流斩波频率并不固定,见图2a)。在PWM控制方式下,相电流会在斩波频率附近产生分量,见图2d)。而在APC控制方式下,相电流除直流分量外,只包含基频分量及其偶数倍的分量,见图2f)。

此外,相电流基频分量的频率由电机转速以及电机自身结构决定,当SRM稳定运行时,相电流基频fra与电机转速n存在以下关系:

式中:NS表示电机定子凸极个数;m表示电机相数。当电机稳定运行在600 r/min时,可求得fra为80 Hz,如图2b)、图2d)、图2f)所示。

图2 相电流仿真波形及其幅频特性图

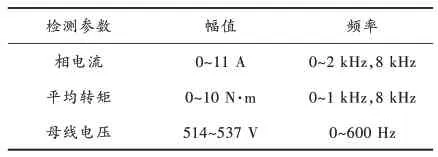

表1 列出了文中所用样机采用斩波频率为8 kHz的PWM方法进行控制,运行在50~2 000 r/min范围内的相电流、转矩、母线电压及母线电流的幅值、频率主要变化范围。

表1 SRM部分变量幅频特性表

由表1可以发现,SRM各变量的幅频特性均不相同,同一变量在不同控制方式下的幅频特性也有所不同,而这些差别必然会影响到采样频率的选择、滤波器设计时的参数设定以及传感器选型等诸多方面。因此,在设计监测系统时需要充分考虑待测电机的实际幅频特性,以确定相关参数。

2.2 信号调整电路设计

信号调理电路需要完成信号的采集、变换、隔离和整形等工作,其性能的优劣影响着采集数据的精度。电机监测系统信号调理电路构成如图3所示。

图3 电机信号调理电路

为了避免电流信号及电压信号在采样后出现频谱混叠现象,同时滤除信号中的高频噪声,需要加入抗混叠滤波器。本文系统使用内部补偿式低噪声运放芯片NE5532组成二阶低通滤波电路,作为抗混叠滤波器,其截止频率为15 kHz。同时,使用光耦芯片HCPL2630进行电隔离,即可与数据采集卡进行连接。

由转矩传感器、光电编码器产生的方波信号为数字信号,系统通过频压转换器将方波信号转换为数据采集卡能够采集的模拟信号。在使用频压转换器捕获前还需对方波信号进行整形、降压。调理电路具备以下功能:

1)使用快速光耦芯片HCPL2630,以实现输入/输出信号的电隔离;

2)使用六反相施密特触发器CD74HC14搭建施密特整形电路,将因干扰而产生畸变的信号整形为规则的方波信号。

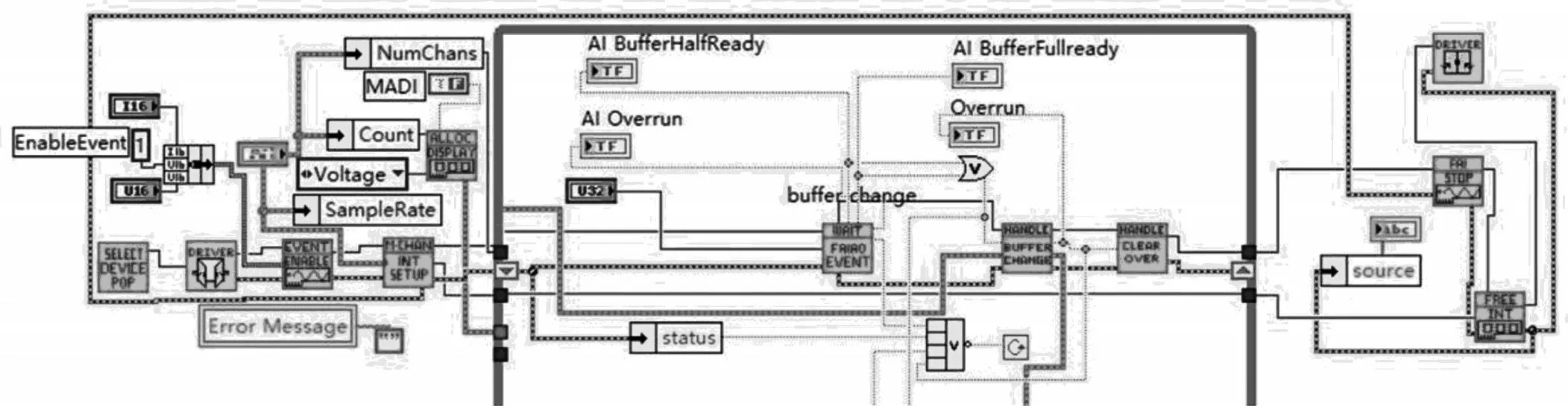

由于SRM实时在线监测系统要求被测变量的采样频率高、采样数据量大,因此确保数据采集和传输时的准确性与实时性,是系统需要解决的主要问题。本文系统采用数据采集卡PCI1713对电机驱动系统的被测变量进行数据采集。PCI1713具有32路模拟量输入通道,转换时间为2.5μs,采样频率为100 KS/s,通过PCI控制器来实现PCI总线的相关配置。

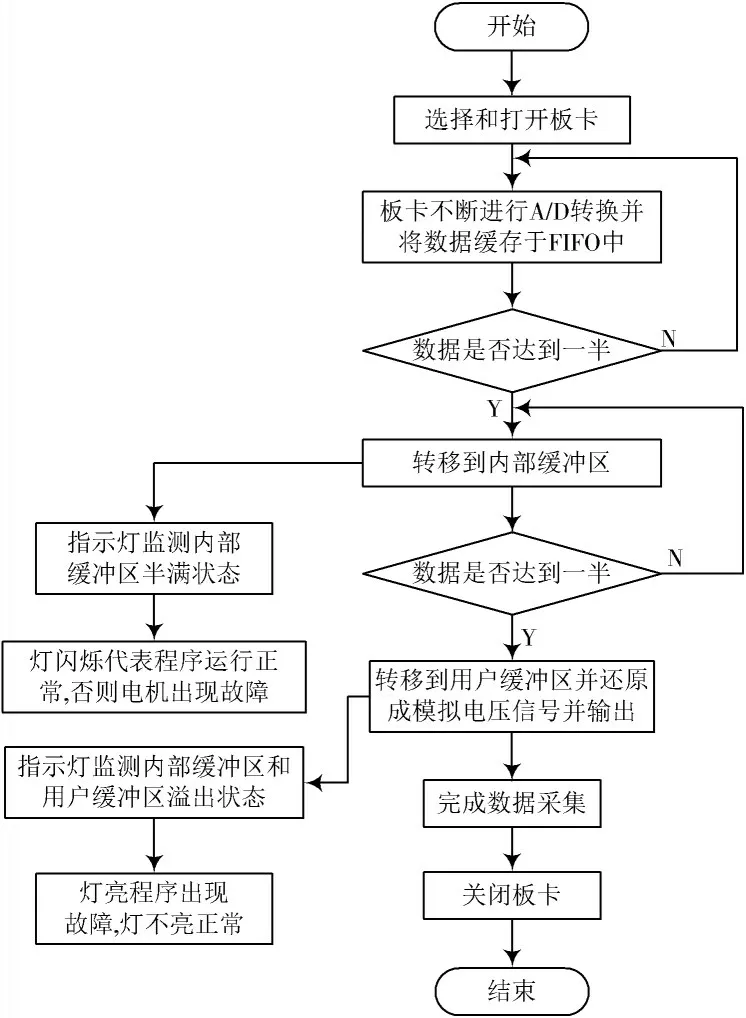

本文系统采用中断触发方式来进行数据的高速传输。板卡FIFO缓冲区不断进行数据的缓存,当传输到内部缓冲区的数据达到前半满或后半满时,在驱动函数的操作下,数据由内部缓冲区传输到用户缓冲区,最终数据从用户缓冲区传输至内存。

2.3 上位机软件设计

上位机软件平台的主要功能包括:采集数据、对数据进行分组和滤波、实时保存及显示电机数据以及回放历史数据。上位机软件流程如图4所示。本文系统釆用LabVIEW作为上位机程序开发环境。LabVIEW采用图形化界面来构建监测系统,不仅解决了系统开发成本高、测试效率低、开发时间长等问题,还具备远程操控、界面友好、移植性强等优点。数据采集卡PCI1713采用四通道循环扫描的方式采集数据,并传输到用户缓冲区。系统在LabVIEW中抽取一维数组控件将电机相电流、母线电压、转矩及转速这四通道数据拆分成单通道数据,以实现分组。

图4 上位机软件流程

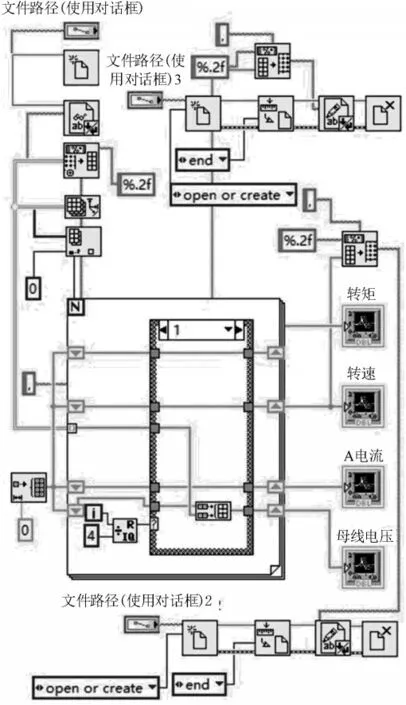

由于程序运行中存在强烈的电磁干扰,系统采用逐点中值滤波器来进行数据滤波,以满足系统对数据监测的精度要求[16]。监测系统不仅需要实时显示电机运行状态,还需要同步保存电机数据,以便为电机控制策略的研究提供依据。滤波后的数组通过文本文档控件写成文本文档储存在计算机硬盘中。为了便于调用数据对电机性能进行分析,系统设计了数据回放程序。图5和图6分别为数据采集程序及数据回放程序。

图5 数据采集程序

图6 数据回放程序

3 实验结果

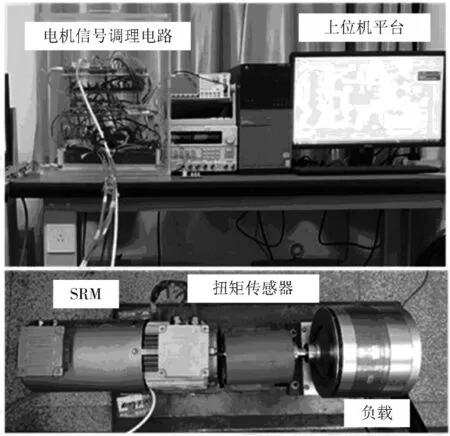

本文设计的基于虚拟仪器的SRM实时在线监测系统如图7所示。实验所用样机为1台三相12 8极SRM,其额定功率为1.1 kW,额定电压为220 V。从电机启动、稳定运行、变速和故障等多个运行状态对电机进行监测与分析,以验证所设计的SRM在线监测系统的有效性与实时性。

图7 实时在线监测系统

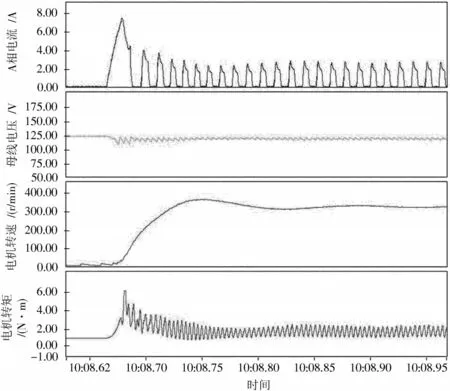

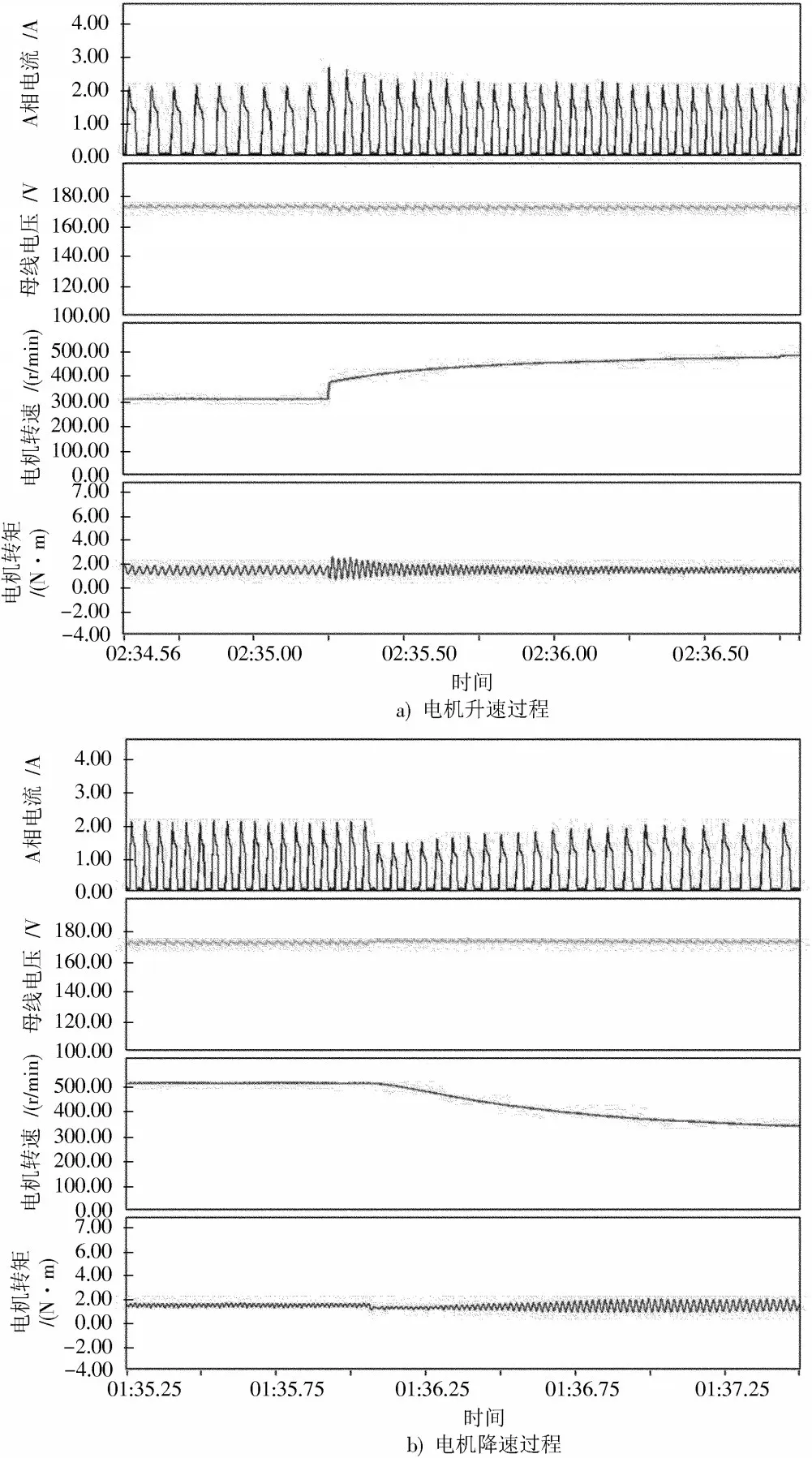

图8 为电机启动时的波形,图中,波形从上到下分别为A相电流、母线电压、转速以及转矩。电机在启动时会有较大的相电流,此时输出转矩也会迅速增大,以尽快使转速上升,转速升高后逐渐稳定趋于参考转速。图9a)为电机升速过程中的波形图。当电机参考转速升高时,PWM的占空比增大,各相两端的相电压增大,进而使相电流升高以产生更大的输出转矩使电机加速,同时转矩脉动也会增大。图9b)为电机降速过程中的波形图。当参考转速降低时,占空比减小,相电流降低,输出转矩减小进而使电机转速下降。根据电机在启动以及调速过程中各波形的变化情况,可以进一步调整控制参数,以提高电机的调速性能。

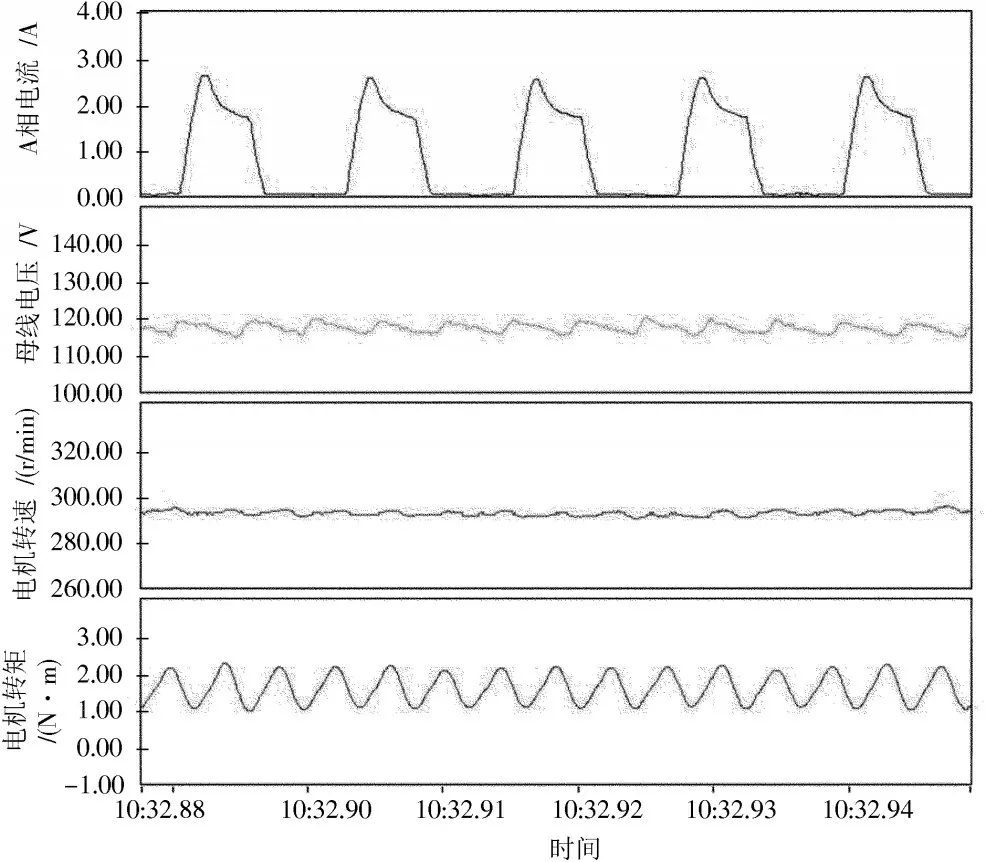

图10 为电压PWM控制方式下电机稳定运行时的波形,由于本文系统的采样率高,准确性好,将电流波形放大后,可以清晰地看到电机相电流波形的细节,且监测系统能够如实反映SRM的输出转矩,为计算电机转矩脉动提供可靠的数据,也为电机性能分析、控制策略优化创造条件。

图8 电机启动时的波形

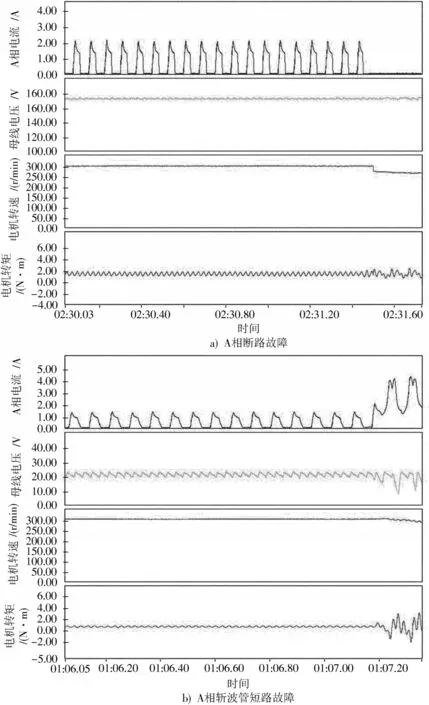

图11 a)为A相发生断路故障时的监测波形。当发生断路故障时,A相电流降为0,转速下降,同时转矩脉动增大。图11b)为A相斩波管短路时的波形图,此时A相电流迅速上升,转矩有大幅度的脉动,转速开始降低。发生故障时系统发出警报并立即切断电源。由图11可以看出,所设计的监测系统能够及时地反映出电机故障时运行状态的变化情况,可以根据监测系统显示的波形迅速准确地判断故障位置及故障类型,并及时做出相应处理,为电机驱动系统的安全稳定运行提供了保障。

实验结果表明,所设计的SRM高精度实时在线监测系统,能够实时、准确地反映SRM启动、稳定运行、变速和故障等多种运行状态,不仅能够保障电机的安全稳定运行,也可为开关磁阻电机驱动系统的性能分析以及控制策略的研究提供依据。

图9 电机调速过程中的波形

图10 电机稳定运行时的波形

图11 电机发生故障时的波形

4 结论

文章提出的SRM高精度实时在线监测系统能够以高采样率、高精度实时采集SRM多个运行参数,还能实时显示SRM当前运行状态,为SRM的数据采集、性能分析、控制方法研发提供准确、稳定、安全的监控平台。该系统精度高、维护简单、结构灵活、实用性强,对SRM的发展与研究有重要的意义。