基于FPGA的多路数据同步采编存储系统设计

2021-02-06芦夜召张会新

芦夜召,张会新

(1.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原030051;2.电子测试技术重点实验室,山西 太原030051)

0 引 言

多路数据的采编存储系统在航空、航天、工业等领域有着广泛的应用,比如:飞行器在飞行过程中的多项参数动态测试,如对温度、压力、过载、冲击、振动等进行记录和回读数据分析,以便对飞行器进行不断改善[1-2]。对于常规数据采集存储系统,多通道数据采集的数据同步至关重要。同步方式主要有两种:

1)同步触发,即在同一时刻开始采集,各个通道数据的第一个点完全一致;

2)时钟同步,即公用一个采样时钟,各个通道数据之间的间距完全相同[3]。

本文系统采用同一个采样时钟,通过陀螺仪、加速度计等多种传感器的多路数据进行采集记录,可实现多路数据的同步采编存储,并且功耗低、体积小、精度高,可适应高冲击、高振动的环境。实践证明,该文系统采编存储效果良好。

1 总体方案设计

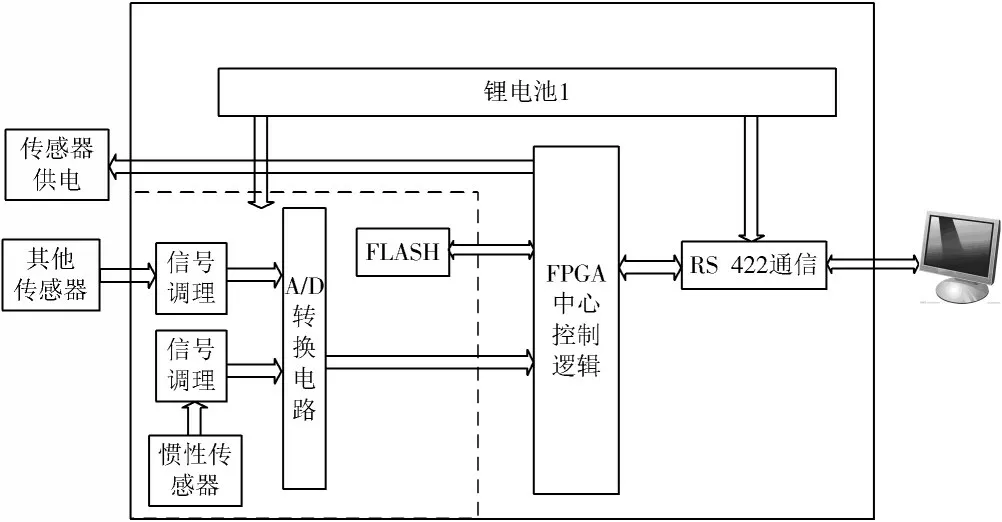

本文系统的设计采用模块化、系列化的设计思想,将记录设备和读数设备分开设计,降低了整个系统的复杂程度[4-6]。对于记录设备的设计按照模块化的设计思想,将整个设备分为锂电池模块、电源管理电路模块、A/D转换电路、信号调理电路、存储电路模块、RS 422通信模块等部分。模块化的设计思想便于查找和分析系统问题,也便于以后系统升级。系统设计整体原理如图1所示。

图1 系统设计整体原理

传感器信号经过接口接入采编存储设备,先经调理电路,后经A/D转换接入FPGA进行处理,经过FIFO进行缓存后存入FLASH芯片中。采集数据完毕后,可以通过RS 422接口读数盒把数据读取到上位机进行数据分析,也可以由上位机通过RS 422读数盒擦除记录设备,进行下一次的采集。

2 硬件电路设计

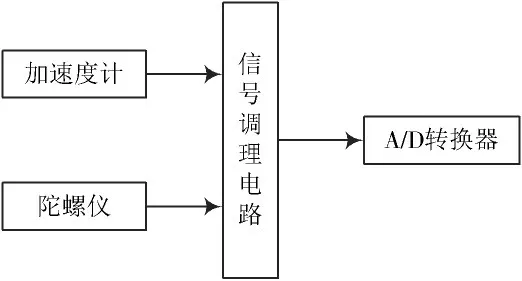

2.1 传感器信号调理电路

所有的信号输入范围都是0~5 V,本文系统中电源模块的输出电压为5 V,所以本文方案中采用了TI公司的高输入阻抗、高增益带宽、低噪声的Rail to Rail的高性能运算放大器OPA4227进行信号调理,然后输出到A/D转换器进行模数转换。其工作示意图如图2所示。

图2 信号调理电路工作示意图

该运算放大器是高精度、低噪声、多通道、低功耗、单电源的供电放大器,本文设计选用的是四通道,可以节省更多空间便于设备小型化设计。

2.2 A/D转换模块

采集信号经调理电路放大、滤波后进入A/D转换模块[7]。A/D转换电路的主要功能是将信号调理电路输出的模拟信号进行A/D转换,然后再将信号输送到FPGA做进一步处理。本文设计中选用高性能的AD7616转换芯片,采样率可达1.33 MHz。AD7616是一款采用高速、低功耗、电荷再分配逐次逼近型模数转换器(ADC)的数据采集系统,支持对16个通道进行双路同步采样,使用5 V单电源供电,可处理±10 V、±5 V和±2.5 V真双极性输入信号,同时每对通道均能以高达1 MSPS的吞吐速率和90.5 dB的SNR采样。

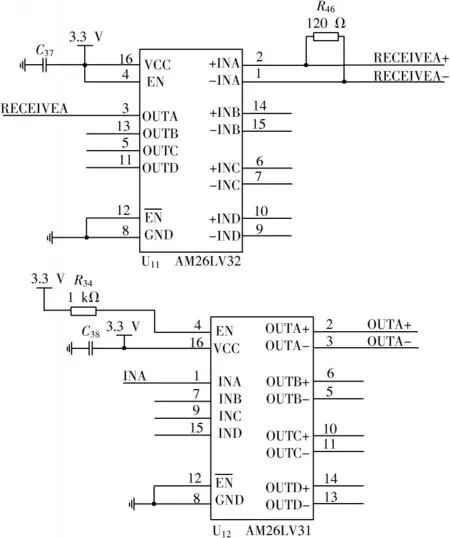

2.3 RS 422通信模块

通过RS 422接口,接收地面测发控系统指令,将系统从低功耗状态唤醒,接收自检及各部分供电指令,系统检测各传感器数据并回传给地面测试控制系统,完成自检。按照设定时序,接收记录指令,在模型高振动和冲击运动状态下,可靠接收安装在模型各部分的传感器信号,并实时记录和存储。将存储在设备中的数据采用RS 422通过配套的传输电缆传输到地面测发控系统[8-9]。可通过上位机软件控制记录设备进行复位、擦除等功能,以及对设备中存储的数据进行读取、显示。RS 422通信模块电路如图3所示。

图3 RS 422通信模块电路

3 软件设计

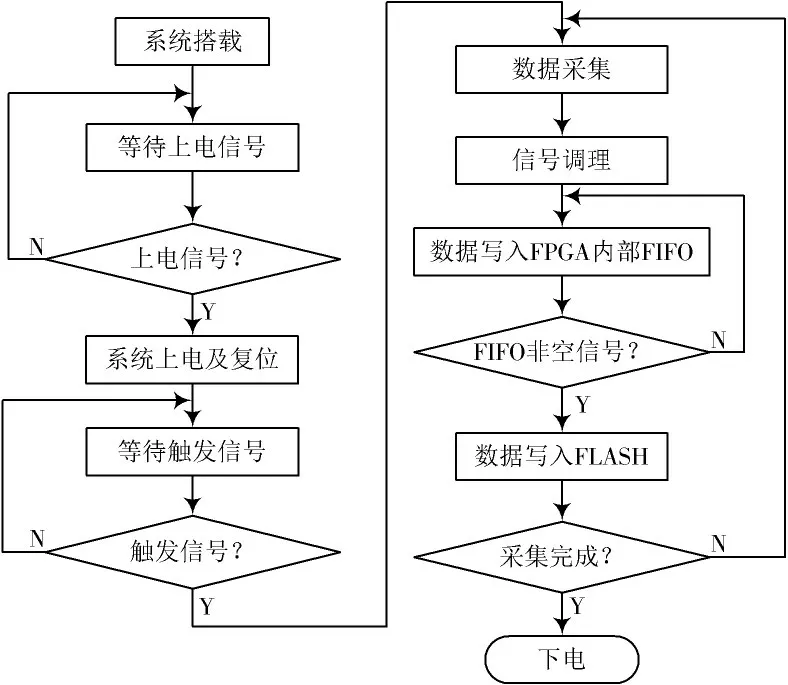

3.1 数据存储

数据存储流程如图4所示[10]。系统搭载后,等待外部上电信号;上电信号到来后,系统上电复位;上电及复位后,系统开始等待外部触发信号;触发信号到来后,系统开始采集数据;对采集到的信号进行调理;信号调理后送入FPGA内部FIFO;FIFO非空时送至FLASH存储;采集完毕后,系统下电。

3.2 数据读取

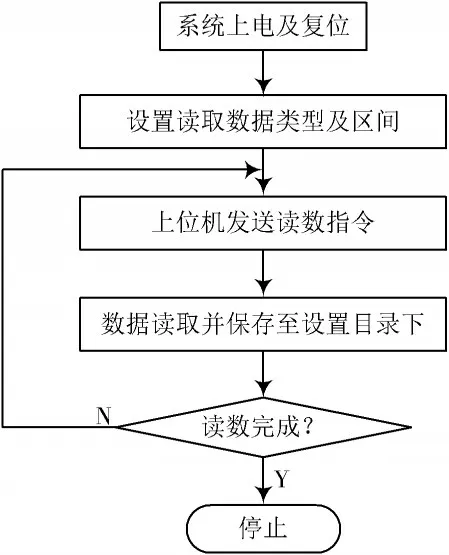

数据读取流程如图5所示[11-12]。系统上电复位后,用户通过上位机界面设置数据读取类型及读数区间;设置完成后,上位机发送读数指令,数据开始读取并保存在设置的目录下;读数完毕后停止读数。

图4 数据存储流程

图5 数据读取流程

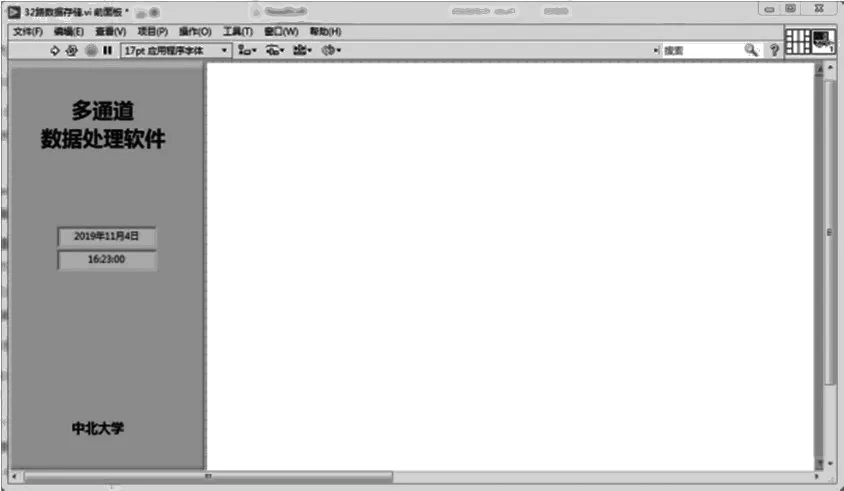

数据处理软件采用LabVIEW[13-14]编写,操作界面控件有打开设备、关闭设备、复位、数据采集、数据擦除、开始存储、查看数据等。设备复位实现对读数设备的复位;数据读完后可以擦除记录仪中存储的数据,便于记录仪再次使用。设备上电后,根据上位机发送的记录命令开始记录,并在设定时间延时后,接收外部动作指令,同时对模型运动过程中的姿态及各个传感器的信号进行采集和存储,按照设定时间,停止采集并断开传感器供电电源。在采集完毕后可以通过测试软件显示波形,并直接观测波形幅值的大小。上位机软件如图6所示。

图6 上位机软件

4 测试结果及分析

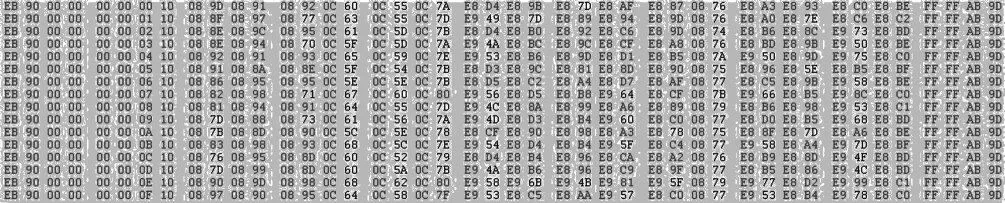

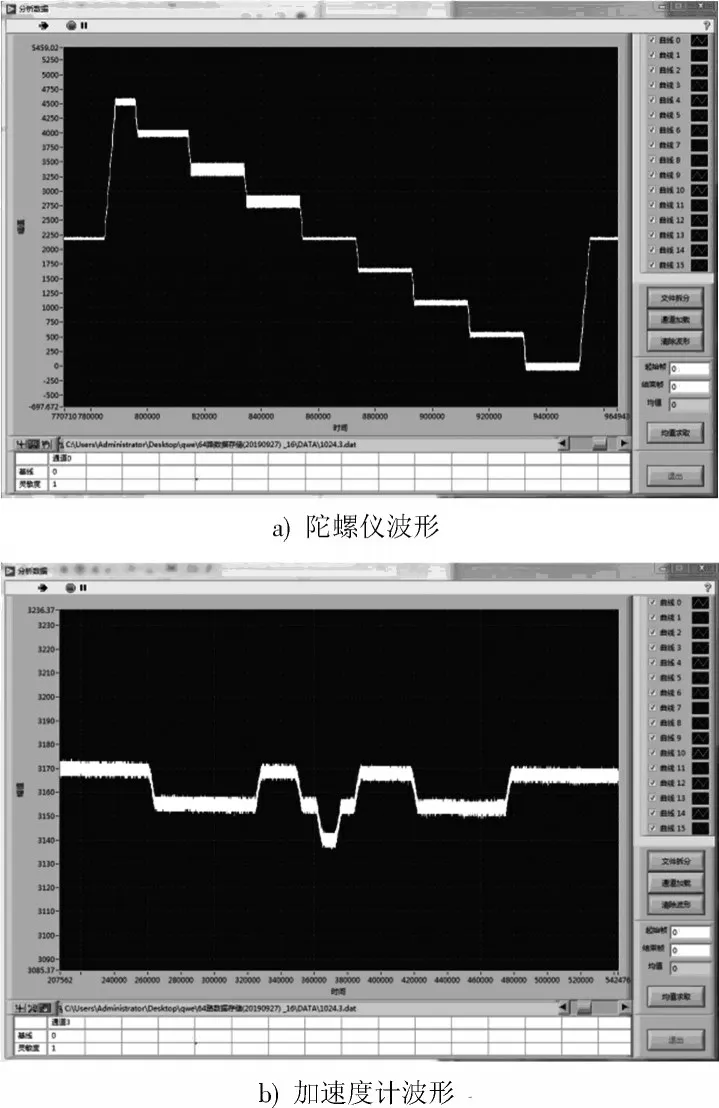

实验阶段,在3轴转动台上采集不同转速,不同方向的陀螺仪及加速度计的信号,即采编器以10 kHz的采样率对6路惯性传感器及其他传感器进行采集和存储数据,然后通过上位机软件回读及分析数据,并绘制波形图,分别分析转速、加速度与采集数据的对应关系。数据集和惯性传感器波形如图7、图8所示。

图7 数据集

图8 惯性传感器波形

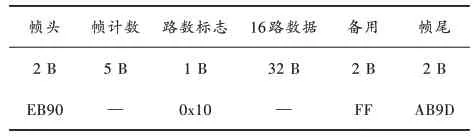

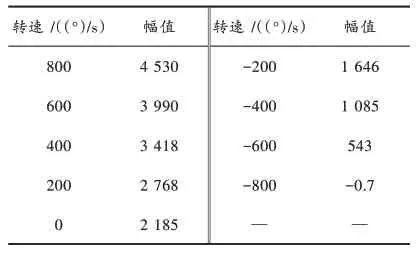

数据帧结构如表1所示。

表1 数据帧结构

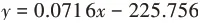

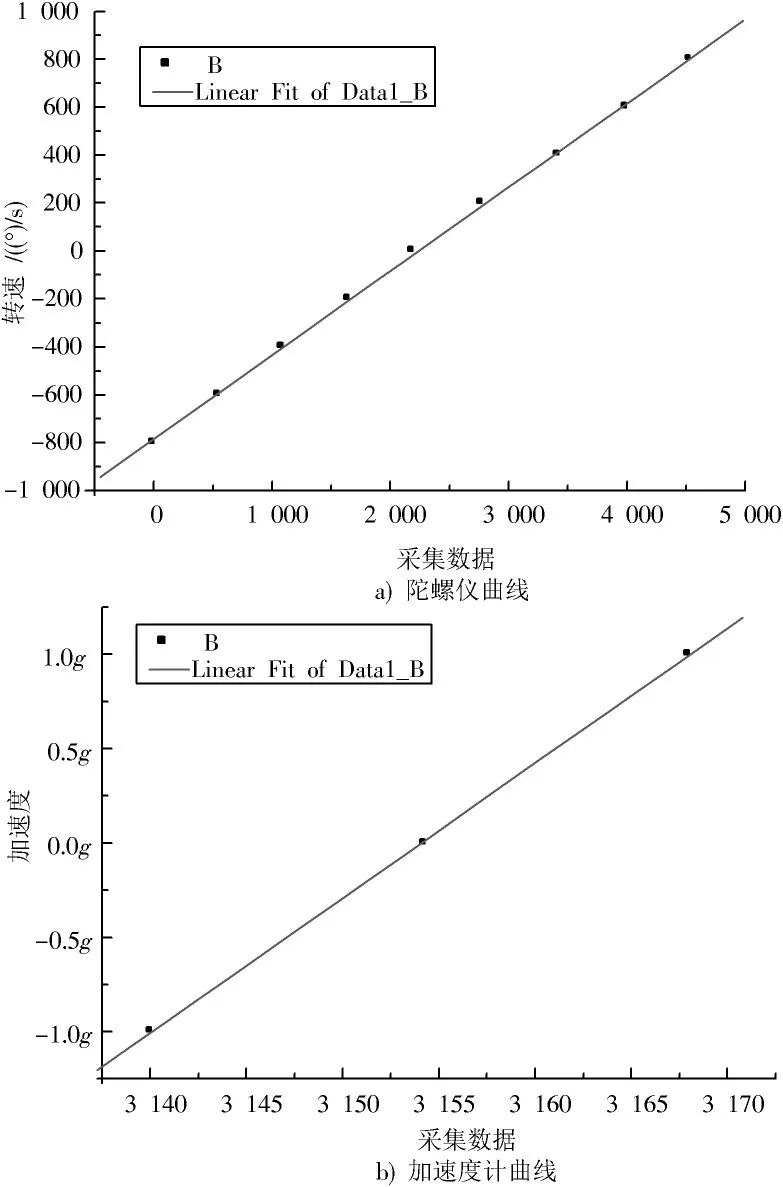

利用Origin软件对数据进行处理,分别得出转速、加速度和采集数据的对应关系。陀螺传感器数据表、加速度计传感器数据表与相应数据处理拟合曲线如表2、表3、图9所示。具体如下:

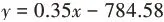

陀螺仪转速与采集数据的对应关系为:

加速度计的加速度与采集数据的对应关系为:

表2 陀螺传感器数据表

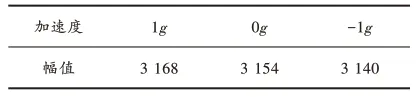

表3 加速度计传感器数据表

图9 数据处理拟合曲线

5 结语

本文介绍一种基于FPGA的多路数据采集存储测试系统。文中对系统的功能及硬件、软件的模块化设计进行了详细的介绍。实验结果表明,该文系统采集精度高、体积小,可以在高温、高压、高冲击、强振动等恶劣情况下工作,并且已经在飞行试验动态测试中得到应用,性能良好,值得推广。