利用故障树方法分析离合器螺栓断裂问题

2021-02-06闫柱靳云云余超

闫柱,靳云云,余超

利用故障树方法分析离合器螺栓断裂问题

闫柱1,靳云云2,余超3

(1.陕汽集团技术中心,陕西 西安 710042;2.陕西保利特种车制造有限公司,陕西 西安 710042;3.陕西重型汽车有限公司,陕西 西安 710042)

故障树分析是系统安全性可靠性分析的工具之一,在产品设计阶段,故障树分析可以帮助判明潜在的系统故障模式和灾难性危险因素,发现可靠性和安全性薄弱环节,以便改进设计。在生产、使用阶段,故障树分析可帮助故障诊断,改进使用维修方案,故障树分析也是事故调查的一种有效手段[1]。文章采用故障树分析的方法对某车型离合器螺栓断裂故障进行全面分析与解决。

螺栓;断裂;故障模式; 故障树

1 前言

某车型在初期出现离合器螺栓断裂的问题,通过运用故障树分析方法,实现故障因素的排查与定位,实现故障解决措施的制定[2]。

2 故障分析

2.1 故障描述

某车辆行驶106Km后,车辆重新启动挂档后车辆变速箱无动力输出,经排查车辆离合器12条安装螺栓全部断裂,为车辆初期故障。

2.2 问题定位

2.2.1故障树建立

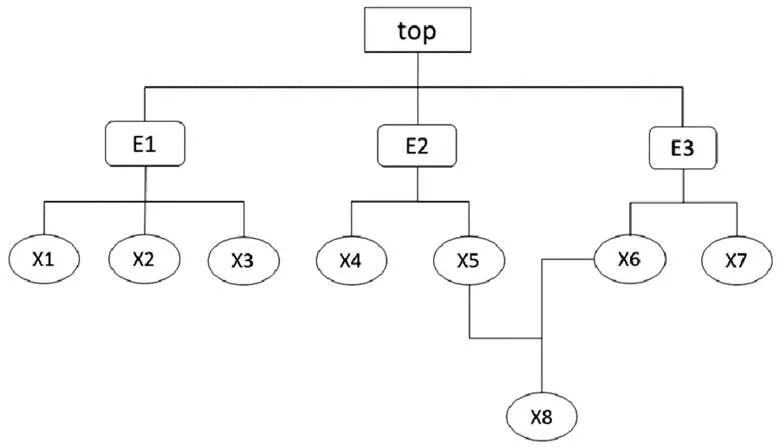

以离合器安装螺栓断裂为顶事件,故障树分析如下:

图1 故障树

Top—离合器安装螺栓断裂

E1—安装不当造成的故障

E2—离合器尺寸偏差

E3—发动机飞轮故障

X1—螺栓未涂螺纹锁固胶

X2—离合器螺栓安装拧紧顺序错误

X3—安装力矩不满足工艺要求

X4—离合器压盘轴向尺寸偏大

X5—离合器压盘径向尺寸偏大

X6—离合器安装螺栓质量问题

X7—飞轮安装孔螺纹深度偏小

X8—飞轮与离合器压盘配合尺寸偏差

2.2.2故障分析

X1—螺栓未涂螺纹锁固胶

对断裂部分的螺纹进行切割,螺纹部分有3-5mm的胶带,故此因素可排除。

X2--离合器螺栓安装拧紧顺序错误

离合器周圈均布螺栓的拧紧要求为先用手将十二个螺栓依次拧紧,后用扭矩扳手按十字交叉的方式拧紧螺栓[3],现场对离合器安装螺栓的拧紧过程进行随机抽查,现场使用风动工具首先对螺栓进行预计后使用定制扭力扳手按照十字交叉法拧紧,故此因素可排除。

X3—安装力矩不满足工艺要求

按照工艺文件要求,离合器压盘紧固螺栓拧紧力矩为50-60N.m,因故障件螺栓全部断裂故障模式无法复现,采用对照的方法对相同配置车辆的离合器紧固螺栓使用定值扭力扳手进行检测,变速箱拆除后离合器螺栓自检标识明确,螺栓拧紧力矩均达到60N.m,力矩满足工艺要求,故此因素可排除。

图2 离合器压盘轴向尺寸测量

X4—离合器压盘轴向尺寸误差

设计图纸要求离合器压盘轴向尺寸为52.4±0.5mm,现场对离合器压盘尺寸使用数显游标卡尺进行测量,尺寸公差均在设计要求范围之内,故此因素排除。

X5--离合器压盘径向尺寸偏大

离合器压盘外径设计要求尺寸为475±0.65,对离合器压盘外径尺寸进行测量,测量结果为474.9、475.1、475.6、475.4、475.2、475.1,测量结果均符合设计要求,故此因素可排除。

X6—离合器安装螺栓质量问题

离合器断裂螺栓从外观、硬度、金相组织及化学成分进行理化检验,检验结果为断裂螺栓金相组织及化学成分正常,螺栓硬度满足10.9级技术要求[4][5],故此因素可排除。

X7—飞轮安装孔螺纹深度偏小

通过对飞轮安装孔进行线切割,分别测量飞轮孔深与螺纹深度,飞轮孔深与螺纹深度均小于图纸要求。故此因素不可排除。

图3 飞轮安装孔尺寸测量

表1 飞轮安装孔测量结果

X8—飞轮与离合器压盘配合尺寸偏差

2.3 定位结果

综上分析,由于X7、X8两个事件的影响,螺栓夹紧力不足,受离合器压盘动载荷的作用,螺栓首先出现疲劳断裂,当螺栓数量少于一定数目时,其他螺栓发生一次性断裂。

2.3.1失效机理分析

离合器压盘螺栓完全拧紧后需要的飞轮孔螺纹深度理论值为18.6-20.6mm,实测飞轮螺纹深度为18mm,由此导致虽然离合器压盘螺栓拧紧力矩满足50-60N.m的要求,但是由于螺栓螺纹部分被飞轮内孔卡住,导致离合器紧固螺栓夹紧力不足。

离合器压盘与飞轮配合尺寸公差存在偏差,离合器外径大于飞轮止口内径,导致离合器压盘不能与飞轮安装面紧贴,两者之间存在间隙。

在以上两个因素的影响下,受离合器压盘动载荷,螺栓首先出现疲劳断裂,当螺栓数量少于一定数目时,其他螺栓发生一次性断裂。

3 小结

本文介绍了利用故障树分析方法完成螺栓断裂问题的分析,通过基本事件、顶事件、底事件的确立,建立了故障树,实现底事件的分解与分析,查找出螺栓断裂的原因,为进一步整改措施的制定提供了依据。

[1] GB 7829-1987故障树分析程序.

[2] GJB/Z768A-1998故障树分析指南.

[3] GB/T 16823.2-1997螺纹紧固件紧固通则.

[4] GB/T 196普通螺纹基本尺寸.

[5] GB/T 197普通螺纹公差.

Analysis of Clutch Bolt Fracture by Fault Tree Method

Yan Zhu1, Jin Yunyun2, Yu Chao3

(1.Shaanxi Automobile Holdings Limited, Shaanxi Xi’an 710042;2.Shaanxi Poly Special Vehicle Manufacturing Co., Ltd., Shaanxi Xi’an 710042;3.Shaanxi HeavyDuty Automobile Co. Ltd, Shaanxi Xi’an 710042)

Fault tree analysis is one of the tools for system safety reliability analysis. in the product design phase, fault tree analysis can help identify potential system failure modes and catastrophic risk factors, and identify weak links in reliability and safety in order to improve design. In the stage of production and use, fault tree analysis can help fault diagnosis, improve the use of maintenance scheme, fault tree analysis is also an effective means of accident investigation. In this paper, the fault tree analysis method is used to analyze and solve the broken fault of clutch bolt in a certain vehicle.

Bolt; Fracture;Fault-pattern; Fault tree method

10.16638/j.cnki.1671-7988.2021.02.053

U471.2

B

1671-7988(2021)02-164-03

U471.2

B

1671-7988(2021)02-164-03

闫柱,工程师,就职于陕汽集团技术中心。