Cu/PMMA 复合材料的声速与冲击响应行为

2021-02-05罗国强黄志宏张睿智

罗国强,黄志宏,张睿智,孙 一,张 建,沈 强

(武汉理工大学材料复合新技术国家重点实验室,湖北 武汉 430070)

冲击碰撞是日常生活中极为常见的一种力学行为,同时又与汽车、船舶乃至航空航天[1]息息相关。小至手机的跌落、安全帽的设计,大至汽车碰撞的安全防护及航天器着陆,冲击动力学一直扮演着极为重要的角色。在冲击压缩过程中,应力波在材料中的传播路径、材料在不同压力区间的物态方程及其在高应变率下的失效行为研究成为关注的焦点。

以碳纳米管[2-3]、碳纤维[4-11]、玻璃纤维[12]以及石墨烯[13-14]等高性能碳材料作为增强体的聚合物基复合材料,因具有轻质高强、易于加工、耐腐蚀等优异性能,近年来备受关注。Bie 等[3]研究了MWCNT/Epoxy 复合材料和纯环氧树脂在应变率为105~106s-1下的动态断裂行为,结果表明:其失效模式包括纤维拉拔、滑动和直接断裂,断裂机理取决于CNT-Epoxy 界面强度、纤维强度以及碳纳米管层合板界面的显微结构;应变率的增加会显著提高其拉伸强度和断裂韧性。Xie 等[11]采用平板撞击技术,研究了碳纤维增强聚合物基复合材料(CFRP)的冲击和层裂行为,结果表明:复合材料在平板撞击实验中能获得稳定的冲击前沿,并能在复合材料中传播;然而,由于应力波的弥散和衰减,其峰值粒子速度随传播距离的增大逐渐减小,并且随着击靶速度的增大,峰值粒子速度的衰减变得更加明显。此外,他们还计算了CFRP 的冲击Hugoniot 曲线,发现在1.5~5.3 GPa 范围内,随着应变率的增加,复合材料的剥落强度呈上升趋势。Dandekar 等[12]研究了玻璃纤维增强聚酯基复合材料(GRP)在冲击载荷为20 GPa 时的压缩和卸载响应行为,研究发现:若GRP 在压缩过程中发生弹性变形,至少需达到1.3 GPa的冲击压力;对GRP 再冲击时,其形变位置与初始冲击位置较接近。此外,GRP 在不同应力下的卸载路径表明,当冲击应力从9 GPa 卸载到3~5 GPa 时,GRP 的密度逐渐减小。

相较于上述纤维增强聚合物基复合材料,颗粒填充聚合物基复合材料[15-21]虽不具备轻质高强的优异特性,但与之相比的高阻抗特性却是一大亮点。Rauls 等[17]通过平板撞击实验,研究了以硅玻璃球填充聚甲基丙烯酸甲酯的Si/PMMA 体系复合材料的冲击压缩响应行为,结果表明:当飞片速度为1 km/s时,具有单一和双重粒径分布的复合材料所受的平均冲击应力约为4 GPa。他们还测量了粒径范围为0.1~1.0 mm、Si 颗粒的体积分数分别为30%和40%的Si/PMMA 复合材料的粒子速度曲线,研究发现:在单一粒径分布的复合材料中,冲击波前沿的上升时间与颗粒直径及体波速度呈线性关系;在30%Si/PMMA 中,添加第2 种不同粒径的玻璃珠会显著延长冲击波前沿的上升时间。Li 等[18]基于平板撞击实验,研究了Al 的体积分数为40%、50%和60%的Al/NR 复合材料的冲击响应行为,在0.61~13.97 GPa 的冲击应力范围内测量了各配比下Al/NR 复合材料的冲击Hugoniot 参数,并获得了各材料的冲击绝热线,结果表明:各复合材料中的冲击压力随传播距离的增大而衰减,且随着压力的增大,衰减效果更明显。此外,其理论预测模型可准确描述颗粒填充复合材料中冲击压力的变化趋势。

总的来说,碳材料增强的聚合物基复合材料在冲击加载下的损伤及失效行为是近年来研究的焦点。而对于颗粒填充复合材料,则重点关注其冲击压缩参数。本研究以Cu/PMMA 为研究对象,讨论填充粒子Cu 的含量对Cu/PMMA 复合材料常压声速和冲击响应行为的影响。

1 实 验

1.1 原料粒径

为表征原料铜粉(1 μm,阿拉丁试剂有限公司)的粒径分布,采用S3500 系列激光粒度仪(美国,Microtrac)对其进行粒度测试,测试结果如图1所示。Cu 颗粒的粒径范围为0.1~3.5 μm,平均粒径为1.15 μm。超过半数粒子的粒径在0.7~2.5 μm区间,其中粒径为1.6 μm 的颗粒数量最多。另外,有约12%的粒子粒径小于0.3 μm。

图1 原料Cu 粉的粒径分布Fig. 1 Particle size distribution of Cu powder

1.2 材料制备

如图2(a)所示,将PMMA 颗粒(材料的重均分子量Mw= 3 × 105,江苏南通丽阳化学有限公司)与Cu 粉在滚筒罐磨机(GMS-20-4,长沙米绮仪器设备有限公司)中干混2 h 后,大量Cu 颗粒附着于PMMA 表面。将其置于转矩流变仪(XSS-300,上海科创橡塑机械设备有限公司)中,通过转子施加的剪切作用力,在200~220 ℃下混合15~30 min,经热压成型得到Cu 质量分数(wCu)分别为10%、25%、40% 及60% 的Cu/PMMA 复合材料。图2(b) 为40%Cu/PMMA 的实物照片。

图2 Cu/PMMA 体系复合材料的制备流程(a)和 40%Cu/PMMA 实物(b)Fig. 2 Preparation of Cu/PMMA composites (a) and picture of actural 40%Cu/PMMA (b)

1.3 性能表征

为观察Cu 颗粒的形貌及其在PMMA 基体中的分布情况,采用Quanta FEG 250 型场发射扫描电子显微镜(美国,Quanta),对各复合材料的断口形貌进行分析。此外,借助测量软件ImageJ,统计视野内Cu 颗粒的粒径。

采用脉冲回波法,通过SG1030 A 系列脉冲发生器(安徽白鹭电子科技有限公司)与WaveRunner 8 000型示波器(美国,Teledyne LeCroy)测量样品在室温常压下的横、纵波声速,测试示意图见图3。

图3 超声测试示意图Fig. 3 Schematic illustration of ultrasonic testing

为研究Cu/PMMA 复合材料的冲击压缩响应行为,基于平板撞击实验,采用顶峰多尺度研究所10 mm口径的一级轻气炮,通过正向碰撞法测量各材料的冲击绝热线及其压力-粒子速度(p-u)曲线和压力-密度(p- ρ)关系。图4 为冲击实验原理示意图。

图4 正向碰撞实验原理示意图Fig. 4 Schematic of the principle for plate impact experiment

冲击实验以Cu 作为飞片,为产生平稳的冲击波阵面并精确测量冲击波到达时刻,在样品左侧放置基板,该基板材料与飞片材料一致,紧贴基板的样品右侧为透明光学窗口K9 玻璃[22]。分别在基板右界面(样品左界面)与窗口右界面布置若干光纤探针,当飞片撞击基板后,基板中产生一列向右传播的冲击波,各位置的探针可分别测量冲击波到达样品两侧的时刻t1与t2,并根据样品厚度d 获得冲击波速度D。获得冲击波速度D 之后,依据碰撞过程所遵循的界面连续性条件与平衡关系[23],即可计算样品中的粒子速度u。

2 结果与讨论

2.1 断口形貌

为观察Cu 颗粒在PMMA 基体中的形貌及其分布情况,通过扫描电子显微镜(SEM)对断口形貌进行表征,图5 显示了Cu 颗粒质量分数(wCu)为10%、25%、40%和60%的Cu/PMMA 复合材料的断口形貌。从图5 中可以观察到,随着Cu 颗粒含量的增加,由于Cu 颗粒对PMMA 分子链链段运动的阻碍作用,各复合材料的断面粗糙程度不断增大,Cu 颗粒随机分散于PMMA 基体中,未出现团聚现象。另外,大量Cu 颗粒呈球形,粒径平均值为0.94 μm,与1.1 节的粒度测试结果相差0.21 μm。

图5 Cu/PMMA 复合材料的断口形貌Fig. 5 Fracture morphology of Cu/PMMA composites

2.2 表观密度

根据混合物的体积可加性原理,对于由多相材料混合而成的复合材料,其理论密度遵循以下叠加关系

式中: ρ为复合材料密度, ρi为各组分的密度,wi为各组分在复合材料中的质量分数。

对不同Cu 含量的Cu/PMMA 复合材料进行表观密度测试,如图6 所示。各材料的表观密度略低于其理论密度,结合断口形貌可知,复合材料内仍存在极少量的孔洞,致使其密度降低,但其相对致密度均大于98%。

综合密度测试结果与断口形貌可知,Cu/PMMA复合材料的表观密度与理论混合密度基本一致,且未观察到Cu 颗粒的团聚,而是随机分布于PMMA基体中,说明本研究采用的机械熔融共混法满足Cu/PMMA 复合材料的制备要求,达到了预期的混合效果。

图6 Cu/PMMA 复合材料的密度Fig. 6 Density of Cu/PMMA composites

2.3 声速、声阻抗特性与弹性力学参数

基于脉冲回波法,通过超声测量仪获得各含量Cu/PMMA 复合材料的横波声速(ct)和纵波声速(cl),如图 7 所示。随着 Cu 颗粒含量的增加,复合材料的横、纵波声速皆呈下降趋势,由PMMA基体至wCu= 60%的Cu/PMMA 复合材料,其横波声速由1 338 m/s 减小至1 153 m/s,下降13.8%,纵波声速则由2 660 m/s 减小至2 168 m/s,下降18.5%。从能量角度上看,当一束脉冲穿过介质时,受到声速扩散、PMMA 基体对脉冲声波的黏滞吸收、掺杂Cu 颗粒对声波的散射以及Cu 颗粒之间由于声波来回反射造成的共振,脉冲能量将产生一定损耗。如图8 所示,Cu 颗粒的质量分数在10%~60%范围内时,随着Cu 颗粒含量的增加,颗粒间距缩小,声波在球形颗粒间发生散射的几率增大,与此同时,粒子之间产生共振的几率增大,部分能量在穿过介质的过程中被耗散,在这些因素的共同作用下,Cu/PMMA 复合材料的横、纵波声速自然呈下降趋势。

图7 声速随Cu 颗粒含量增加的变化趋势Fig. 7 Trend of sound velocity with the increase of Cu particle content

图8 声波在Cu/PMMA 复合材料中的传播Fig. 8 Sound wave propagated in Cu/PMMA composites

在冲击动力学中,材料的表观密度与体积声速的乘积称为声阻抗,也称波阻抗,常用Z 表示[23]

式中:c 为材料的体积声速,表现为材料在受到极弱扰动下的粒子速度;v 为材料的比容。另外,纵波声速cl、横波声速ct与体积声速c 的关系式为

与复合材料的表观密度一致,其体积声速亦遵循基于体积可加性原理的叠加关系。在动态加载下,假设复合材料中各组分所受的冲击压力相等,那么在已知各组分体积声速的情况下,依据材料的表观密度与比内能之间的关系,复合材料中的冲击波速度与比容的关系表示为

当材料处于标准大气压下时,其冲击波速度可视为常压下的体积声速。因此,复合材料的体积声速与其各组分的质量分数遵循如下关系式

式中:ci为材料中各组分的体积声速。据此,可对其体积声速作出预测。

同理,依据复合材料所遵循的叠加原理,将式(1)代入材料声阻抗的定义式(2),得到如下表达式

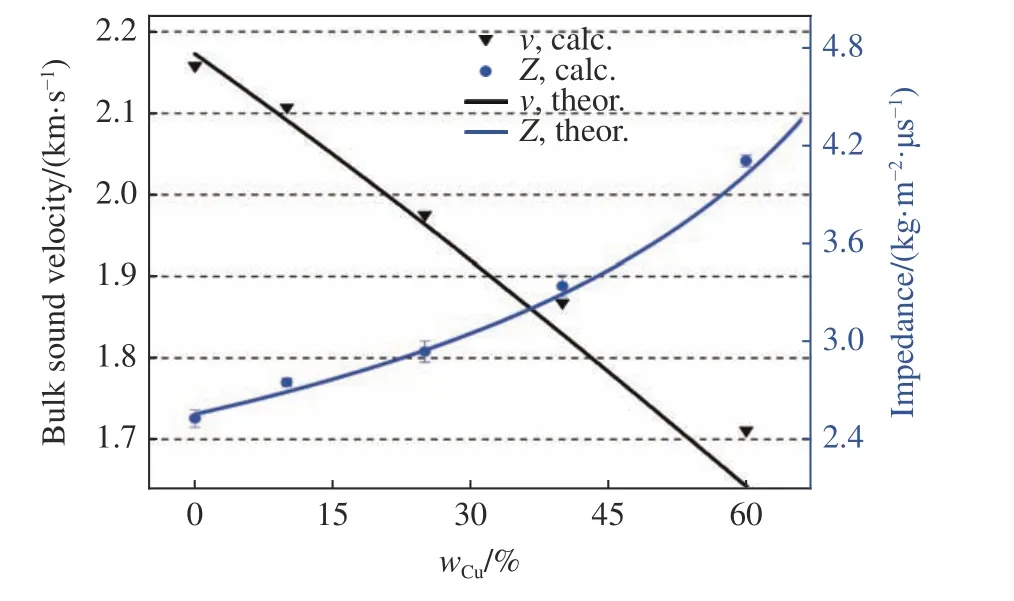

以此为依据,结合上述横、纵波声速结果,可获得材料的体积声速及声阻抗理论值与计算值及其与Cu/PMMA 复合材料组成之间的关系。如图9所示,由PMMA 基体至wCu= 60% 的Cu/PMMA复合材料,横、纵波声速由于声波衰减呈下降趋势,根据式(3),相应地,其体积声速亦出现减小趋势,体积声速由2 166 m/s 下降至1 712 m/s,降幅21.0%。与理论预测曲线相比,两者在wCu= 60%时相差最大,达到约50 m/s,其主要原因在于声波衰减的影响逐渐增大。至于声阻抗特性,随着Cu颗粒含量的增加,在材料体积声速下降的情况下,由于材料的表观密度由1.19 g/cm3增大至2.41 g/cm3,增幅达到102.5%,因此其声阻抗仍然呈上升趋势。对于本体系的复合材料而言,材料的声阻抗主要由表观密度主导。

声速与弹性力学参数的函数表达式为

图9 体积声速和波阻抗随Cu 颗粒含量的变化Fig. 9 Bulk sound velocity and wave impedance varying with Cu particle content

式中:K、G、E 分别为材料的体积模量、剪切模量和杨氏模量。根据式(7)、式(8)和式(9),可以获得不同Cu 含量的Cu/PMMA 复合材料力学参数,如表1 所示。该参数的获取可为冲击加载行为的数值模拟提供参考依据。

表1 Cu/PMMA 复合材料的弹性力学参数Table 1 Elastic mechanical parameters of Cu/PMMA composites

2.4 D-u方程

考虑到wCu= 10%和wCu= 25%时Cu/PMMA 的波阻抗较接近,在低速碰撞下样品的压力与粒子速度不易分辨,因此选取wCu为10%、40%和60%的Cu/PMMA 作为研究对象。基于正向碰撞法,测量各复合材料在低压区的冲击绝热线,并结合常压体积声速进行讨论,旨在为分析材料的p-u 曲线和p- ρ关系奠定基础。

在飞片速度W 为300~1 000 m/s 范围内,分别对3 种复合材料进行正向碰撞实验,对其原始信号进一步解析,获得材料的各项冲击参数,如表2 所示。

表2 Cu/PMMA 复合材料的击靶参数Table 2 Target parameters of Cu/PMMA composites

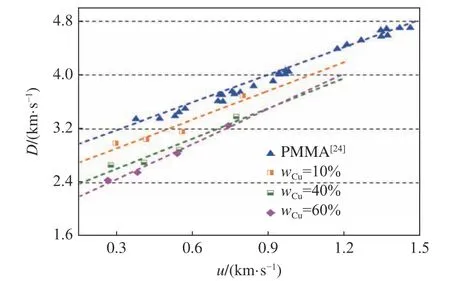

在本研究的击靶速度下,材料中的冲击波速度与其粒子速度一般呈线性关系。结合文献[24-25]中对PMMA 的D-u 线测量,见图10,分别对各材料数据点进行线性拟合,获得PMMA 以及wCu为10%、40% 和 60% 的Cu/PMMA 的 D-u 关 系 式,分 别 为 D=2.774+1.368u , D=2.488+1.418u ,D=2.161+1.493u ,D=1.931+1.742u。各测量点与拟合曲线的相关系数分别为0.996、0.914、0.927 和0.978。可见,PMMA 基体的拟合效果最佳,数据点波动最小。显然,Cu/PMMA 复合材料的Hugoniot 参数 λ随Cu 颗粒含量的增加而增大,由PMMA 基体至wCu= 60%的Cu/PMMA 复合材料, λ增大了27.3%。 λ值越大,材料越“硬”,在宏观上表现为越来越难以压缩。与此同时,材料的零压声速c0则呈现下降趋势,在PMMA 基体中掺入质量分数为60%的 Cu 颗粒后,c0减小了30.4%,这主要由声波衰减所致。

零压声速c0是通过外推D-u 线得到,其值为D-u 线与y 轴的交点。此交点的物理意义可以理解为,当材料受到一无穷小的冲击,且材料内的粒子速度无限接近零时,材料中无限弱的冲击波[23]的传播速度即为此交点值。在流体模型中,常把此交点值近似为材料的体积声速。将所获得的各材料的零压声速拟合值c0与其超声测试中的常压体积声速c 进行对比,如图11 所示,在各个含量下c 均小于c0,这主要是由于探头测试频率和样品厚度等因素皆会影响测量值c。

图10 Cu/PMMA 复合材料的冲击波速度-粒子速度曲线Fig. 10 Shock wave velocity-particle velocity curve of Cu/PMMA composites

图11 常压体积声速c 与零压体积声速c0 的对比Fig. 11 Comparison of atmospheric bulk sound speed c and zero-pressure bulk sound speed c0

2.5 p-u 关系

p-u 关系是描述材料在冲击压缩过程中压强随粒子速度变化的一种基本关系,是研究材料高压相变的重要依据,亦可为材料物态方程的建立和理论预测提供参考依据。基于Cu/PMMA 复合材料的D-u方程,以下对各材料在不同击靶速度下的p-u 关系进行讨论。

Tsou 等[26]提出,对于均质复合材料,当冲击波穿过时,其传播时间极短,假设复合材料中各组分所受的压力相等,且冲击波穿过不同组分时速度一致,由此产生的粒子速度也将相等。以此为前提,结合材料已知的D-u 关系,可分别获得各材料的测试值和拟合值。根据平板撞击实验中的动量守恒关系,其测试值由正向碰撞实验中所测得的D 和u 计算获得,拟合值由D-u 拟合曲线经进一步处理获取。

考虑到聚合物基体材料与填充材料在表观密度、力学强度以及热性能之间的差异性,Li 等[18]认为,如图12 所示,聚合物基复合材料在受到冲击压缩时,各组分之间的压力是不相等的,而两者的冲击波速度与相应的粒子速度可视为一致。以Al颗粒增强天然橡胶(NR)为例,当应力波在Al/NR中传播时,由于天然橡胶具有高弹性,金属铝具有更高的力学强度,因此应力波在Al/NR 中的传播与两者的比例有关,且两者所承受的应力不相等,尤其在高压区,由此导致的材料内部温度变化将使其应力分布更加复杂。基于Torvik[27]对单向纤维增强聚合物基复合材料的计算模型,颗粒填充复合材料中的压力可表达为

图12 冲击波在颗粒填充复合材料中的传播Fig. 12 Shock wave propagated in particle-filled composites

式中: φ1和 φ2表示复合材料中各组分的体积分数,p1和p2表示各组分中的压强。

结合动量守恒方程和式(10),可获得各配比Cu/PMMA 复合材料的模型参数,如表3 所示。将其结果与预估拟合曲线进行对比,如图13 所示。各测量点与预估曲线高度吻合,各测量点与相应的p-u 曲线的相关系数为0.996、0.997 和0.999,说明Li 等[18]提出的改进模型完全适用于本体系的复合材料。当材料的D-u曲线未知时,此模型可作为材料受冲击压缩时压力计算的依据,并且可根据p-u 关系反推出材料的D-u 曲线,两者之间的换算关系可作为互相验证的方法之一。

表3 Cu/PMMA 复合材料的Li 模型参数Table 3 Impact parameters corresponding to Li model for Cu/PMMA composites

2.6 p-ρ关系

在平板撞击实验中,材料受到高速冲击后被压缩,其表观密度增大。在研究材料内部压力与密度的变化规律时,材料被压缩后的密度是一个重要参数。根据质量守恒定律,密度变化的关系式为

图13 Cu/PMMA 复合材料基于Li 模型的压力Fig. 13 Pressure of Cu/PMMA composites based on Li model

图14 Cu/PMMA 复合材料的p- ρ关系曲线及其测量值Fig. 14 p-ρ curves of Cu/PMMA composite material and its measured value

由此获得wCu为10%、40%、60%时Cu/PMMA复合材料的p- ρ关系式,如图14 所示。以wCu=60%的Cu/PMMA 为例,当冲击压力为5.78 GPa时,材料的密度由2.41 g/cm3增大至3.11 g/cm3,增幅达到29.0%,此时材料的相对压缩程度 η为22.5%。在3 条曲线上选取相同压力值的3 个点,坐标分别为(1.72,5)、(2.36,5)和(3.06,5),对应的 η分别为25.6%、24.2%和21.2%,即随着Cu 颗粒含量的增加,Cu/PMMA 的相对压缩程度逐渐减小,抗冲击能力依次增强。

综合上述对p-u 关系与p- ρ关系的讨论结果,可以发现,对于颗粒填充聚合物基复合材料,若已知填充材料与基体材料的D-u 关系,根据式(12),可以获得任意配比下复合材料的p- ρ曲线。以本体系的Cu/PMMA 复合材料为例,首先明确Cu 和PMMA 各自的D-u 关系式,两者的冲击绝热线分别为D=3.910+1.495u ,D=2.774+1.368u ,由此即可获得两者的p- ρ曲线。

根据Li 等[18]所提出的计算模型,当冲击波穿过复合材料时,材料中各组分所受的压力相等。分别在上述两条p- ρ曲线上选取若干个具有相同压力值的坐标点,根据混合物所遵循的体积可加性原理,假设复合材料受到压缩后各组分的质量分数保持不变,以wCu= 60%的Cu/PMMA 为例,由此可计算出材料被压缩后的密度。此时,便已获取一系列不同压力下的密度。将各点进行非线性拟合,如图15 所示,得到此复合材料的p- ρ曲线。此方法可用于预测金属粒子填充聚合物基复合材料在冲击压缩下的p- ρ关系,并由此为物态方程的建立奠定基础。

图15 基于复合材料组成所获得的p- ρ预测曲线Fig. 15 Predicted p-ρ curves obtained by composite material composition

3 结 论

基于熔融共混法,制备了Cu 颗粒质量分数分别为10%、25%、40%和60%的Cu/PMMA 复合材料,并对其声速和冲击压缩行为进行了研究,得到如下结论。

(1)由于PMMA 基体的黏滞吸收、掺杂Cu 粒子的散射及粒子之间引起的共振,由PMMA 至Cu 质量分数为60%的Cu/PMMA,材料的横波和纵波声速皆呈下降趋势,其中纵波声速由2 660 m/s 降低至2 168 m/s,降幅18.5%,横波声速由1 338 m/s 降低至1 153 m/s,降幅13.8%。

(2)获得了冲击压力在1.1~6.0 GPa 范围内Cu/PMMA 复合材料的D-u 方程。当飞片速度在300~1 000 m/s 范围内时,随着Cu 颗粒含量的增加,材料的Hugoniot 参数 λ由1.368 增大至1.742,呈递增趋势,零压声速由2 774 m/s 降低至1931 m/s,呈递减趋势,与材料在常温、静高压下所获的体积声速变化趋势一致。

(3) 归纳了一种基于Li 模型的用于预测金属粒子填充聚合物基复合材料p- ρ关系的可靠方法。