钛基La掺杂SnO2-RuO2电极的制备及其电化学氧化焦化废水

2021-02-05孙岩柏郝文亭王维大孟青杜璇郭艳琴李卫平

孙岩柏,郝文亭,王维大,孟青,杜璇,郭艳琴,李卫平

(1.内蒙古科技大学 能源与环境学院,内蒙古 包头 014010;2.庆阳市生态环境局,甘肃 庆阳 745000)

煤化工过程产生大量的焦化废水[1]。焦化废水含有较高浓度的酚类、氨氮和许多微生物难以降解的稠环和杂环化合物,对环境危害较大[2-4]。在诸多难降解废水的处理技术中,高级氧化技术的实用性已被国内外相关研究领域专家学者所证实[5-6]。稀土元素由于其特殊的电子层结构具备了特殊的理化性质,被广泛应用于电催化领域[7-9]。为增强Ti/SnO2-RuO2电极电催化活化性能,本文将稀土La掺杂到了电极的活性涂层中[10-11]。将焦化废水生化出水作为电化学氧化对象,探究新制备的电极对其深度处理效果,以期为电化学氧化技术用于焦化废水的深度处理提供技术支持。

1 实验部分

1.1 材料与仪器

氯化钌、氯化锡、硝酸镧、无水乙醇、柠檬酸、乙二醇、硫酸银、硫酸汞、浓硫酸、重铬酸钾、硫酸亚铁铵、邻菲啰啉等均为分析纯;废水,为包头市某大型钢铁厂焦化废水经A/A/O工艺处理后二沉池出水,水质指标见表1。

表1 废水指标Table 1 Wastewater indicators

SNO.LP1504831型直流电源;KHCOD-12型COD消解仪;UV-3200型紫外可见分光光度计;QUANTA 400型扫描电子显微镜;D8 ADVANCE型X射线衍射仪。

1.2 Ti/SnO2-RuO2-La电极的制备

1.2.1 钛基体表面的预处理 将50 mm×50 mm×1 mm的TA2型钛板分别用360,600,800目的砂纸将其表面打磨,直至其表面呈银白金属光泽。用去离子水将打磨后的钛板在草酸溶液中微沸蚀刻2 h。

1.2.2 涂液的制备 采用溶胶-凝胶法制备电极涂液。将柠檬酸与乙二醇按摩尔比3∶14混合融入一定量的乙醇和去离子水,待反应后生成乙二醇柠檬酸酯的醇溶后,加入一定比例的四氯化锡、三氯化钌和硝酸镧,恒温搅拌30 min,再超声振荡30 min。上述涂液中各物质的摩尔比为Sn∶Ru∶La=70∶30∶1.5,其中Sn4+=0.5 mol/L。

1.2.3 Ti/SnO2-RuO2-La电极的制备 称量钛板的质量。使用涂刷将涂液均匀涂覆于钛板上,将钛板放入100 ℃的烘箱内烘干10 min,将烘干后的钛板放入马弗炉中,以450 ℃的高温热解10 min,取出,冷却至室温,称其重量。重复上述操作过程 10~15次,直至极板增重到10 g/m2。最后在马弗炉中以500 ℃高温退火1 h,等到炉内温度下降到室温后取出电极板。

1.3 实验方法

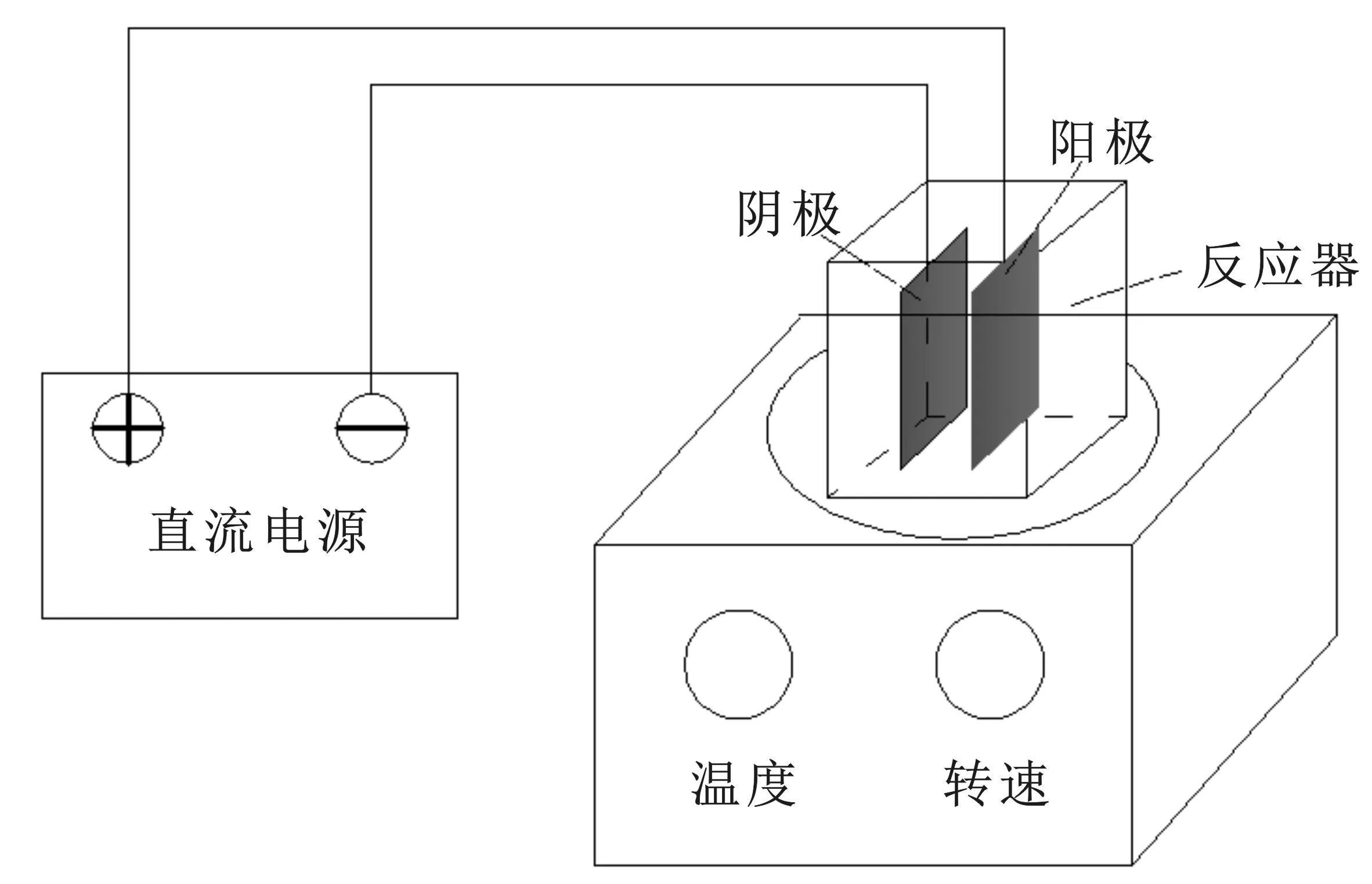

采用5 cm×5 cm×8 cm的电解槽为电化学氧化反应装置。阳极分别选用Ti/SnO2-RuO2、Ti/SnO2-RuO2-La,阴极选用钛板,极板尺寸均为 5 cm×5 cm,极板间距为1 cm,电化学氧化装置的有效容积为120 mL。电化学氧化装置见图1。

图1 电化学氧化反应装置图Fig.1 Electrochemical oxidation reaction device diagram

在电化学氧化30 min,电流密度为10 mA/cm2,废水的初始pH值为8,温度为30 ℃的条件下对焦化废水进行电化学氧化深度处理,采用重铬酸钾法检测水样中COD值。考察电流密度、pH、温度对焦化废水中有机物降解效果的影响。

2 结果与讨论

2.1 电极表面形貌(SEM)

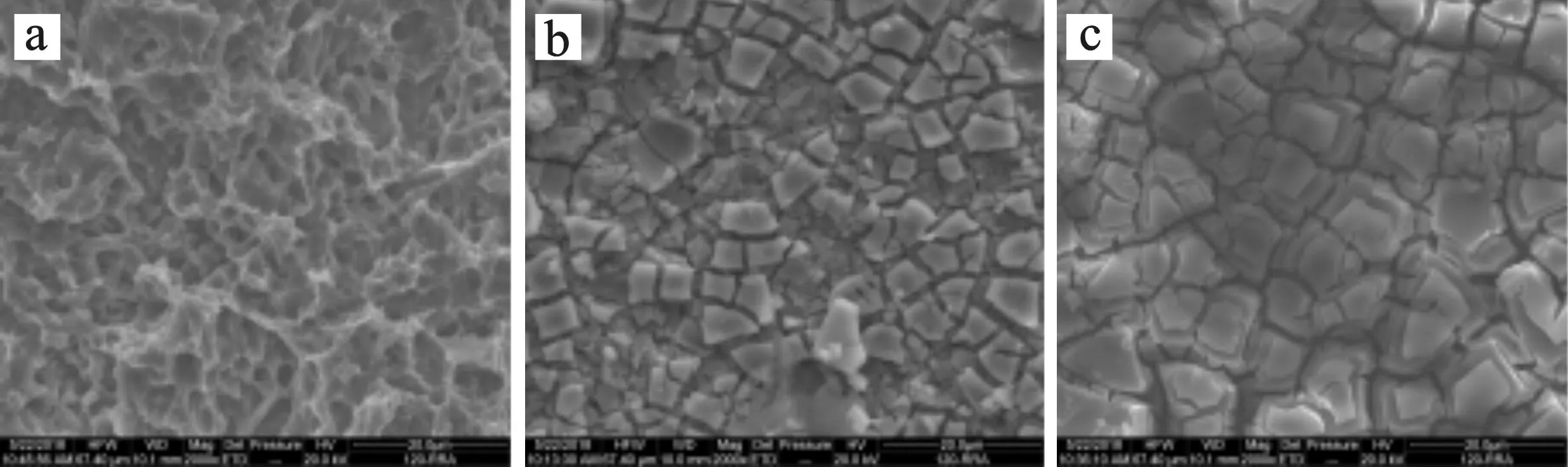

图2是不同涂层极板的表面形貌。

图2 极板扫描电镜形貌图Fig.2 Morphology of polar plate scanning electron microscopea.钛板;b.Ti/SnO2-RuO2;c.Ti/SnO2-RuO2-La

由图2可知,预处理后的钛板表面较为粗糙且凹凸不平,表面存在较多的孔状结构,且孔径较大;Ti/SnO2-RuO2涂层电极表面存在典型“龟裂纹”[12],但裂纹较宽且有明显凹凸感,另外,涂层表面有破碎现象,与原始钛板相比Ti/SnO2-RuO2极板表面更加平整,没有较大孔隙,这表明极板表面已被金属氧化物所覆盖。Ti/SnO2-RuO2-La极板表面仍然是龟裂状,但掺杂了稀土的电极板表面更加的平整致密,且电极表面的颗粒更加均匀,缝隙变窄,这种形貌阻止了电解液向钛基体渗透生成TiO2,导致电极表面钝化。这种结构是由于溶胶中添加的稀土La改善了溶胶中溶质颗粒的粒径,使得极板表面颗粒更加细小而且平整。因此,稀土掺杂的Ti/SnO2-RuO2电极表面更加均一致密,提高了电极板的稳定性。

2.2 极板涂层的物相结构及晶型

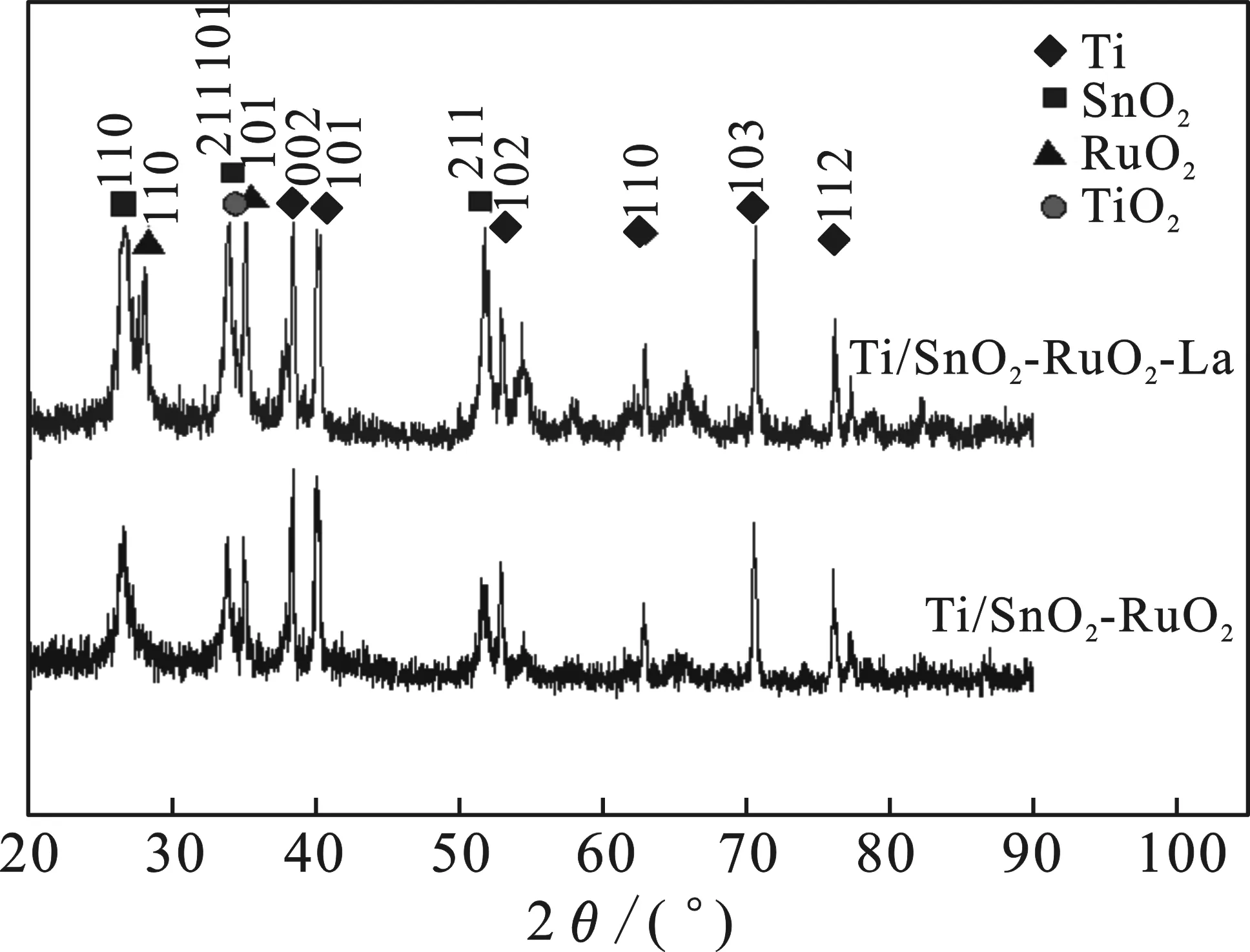

利用X射线衍射对 Ti/SnO2-RuO2、Ti/SnO2-RuO2-La电极进行物相表征,结果见图3。

图3 Ti/SnO2-RuO2、Ti/SnO2-RuO2-La电极XRD图谱Fig.3 XRD pattern of Ti/SnO2-RuO2,Ti/SnO2-RuO2-La electrode

由图3可知,电极均呈现出了TiO2、SnO2、RuO2衍射峰。2θ为34.05°对应的是金红石相TiO2(211,101)晶型,在2θ为26.38,34.05,52.11°分别对应的是金红石相SnO2(110,211,101)晶型,2θ为28.05°和35.43°分别对应的金红石相RuO2(110,101)晶型。此外,在图谱中还发现了SnO2和RuO2的混合衍射峰[13-14],这是由于Ru4+和Sn4+的离子半径相差很小,分别为0.062和0.069,导致RuO2和SnO2的粒子大小接近。半径的最大差距为13%,小于可以被取代的“Hume-Rothery准则”所规定的距离,因此电极中存在着SnO2-RuO2的混合固溶体。稀土元素La的掺杂使SnO2、RuO2、TiO2衍射峰变得尖锐,表明稀土元素掺杂使SnO2、RuO2、TiO2的结晶度增大。

2.3 电流密度对焦化废水降解的影响

电流密度是影响电化学氧化效率的关键因素,电流密度的大小对·OH产生量有直接的影响。在电流密度为2~10 mA/cm2、温度为30 ℃、pH=8的条件下电化学氧化焦化废水,结果见表2。

表2 电流密度对COD去除率的影响Table 2 Effect of current densities on COD removal rate

由表2可知,随着电流密度的增大,COD去除率呈升高趋势,在电解时间为30 min,电流密度 10 mA/cm2时,Ti/SnO2-RuO2-La电极COD去除率可达85.06%,Ti/SnO2-RuO2电极COD去除率82.74%。

2.4 pH值对焦化废水降解的影响

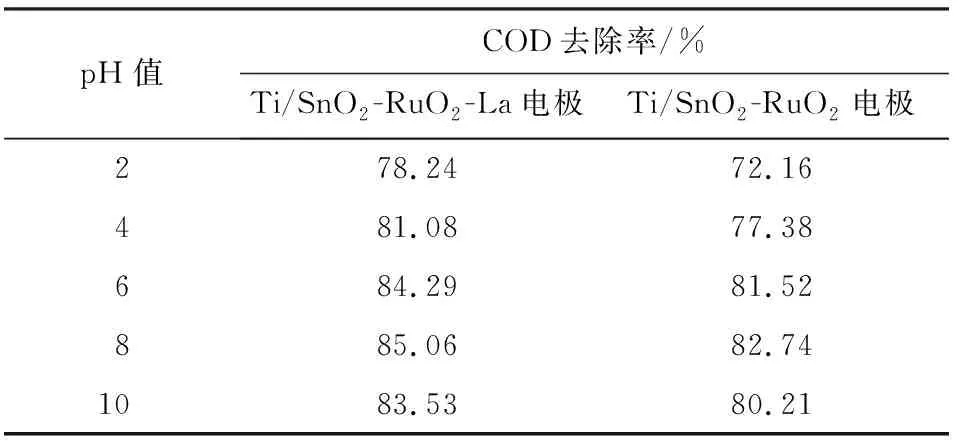

溶液中的pH对电极的电催化活性也有一定的影响,初始pH对焦化废水的电化学氧化效果的影响见表3。

表3 pH对COD去除率的影响Table 3 Effect of pH on COD removal rate

由表3可知,在电化学氧化30 min,温度为 30 ℃,电流密度为10 mA/cm2,初始pH值为8时电极对焦化废水中COD有更高的去除效果。

2.5 反应温度对焦化废水降解的影响

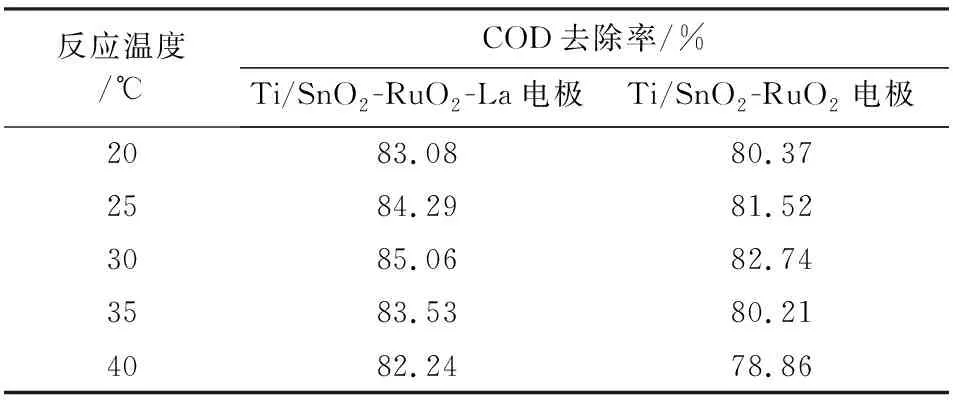

在电流密度为10 mA/cm2、pH=8的条件下,考察了反应温度对电极的电化学氧化效果,结果见表4。

表4 温度对COD去除率的影响Table 4 Effect of different temperatures onCOD removal rate

由表4可知,反应温度升高时,电极的电化学氧化效果呈现出先增大后减小的变化,这表明较高的反应温度有利于降解反应。然而,高温会加速氢在阴极上的析出,从而减少了电极氧化反应的有效面积,降低电化学氧化效率。因此,电极在电化学氧化焦化废水的过程中,温度为30 ℃时效果最好。

由上可知,电化学氧化焦化废水的较优条件为:电流密度10 mA/cm2,pH=8,温度为30 ℃,并且Ti/SnO2-RuO2-La电极的COD去除率最大,为85.06%,强于Ti/SnO2-RuO2电极。

2.6 正交实验

电化学氧化过程是复杂的,影响其效果的环境因素较多,采用正交实验优化pH、温度、电流密度,阳极选用Ti/SnO2-RuO2-La,以COD去除率为评价指标,因素与水平见表5,结果见表6。

表5 正交实验因素水平表Table 5 Orthogonal experiment factor level table

由表6可知,对COD去除率影响的大小顺序为B>A>C,即电流密度对电化学氧化效果影响最大,温度影响最小。正交优化的水平组合为A4B5C4,因温度无显著影响,故取电流密度10 mA/cm2,pH=8,温度为30 ℃。在此条件下,焦化废水的COD去除率为85.06%。

表6 L25(53)正交实验结果Table 6 L25 (53) orthogonal experiment results

3 结论

(1)稀土La的掺杂改善了Ti/SnO2-RuO2电极的表面形貌,使电极表面的氧化物晶体结晶度较高,增大了其活性涂层的比表面积,提高了活性点位数量。

(2)在电流密度为10 mA/cm2,pH为8,温度为30 ℃的条件下,对废水的电化学氧化效果最好,其COD的去除率可达85.06%。