电石渣烟气脱硫吸收塔的结构研究

2021-02-05潘柏盛李宇翔胡满深梁焕林林荣灼

潘柏盛,李宇翔,胡满深,梁焕林,林荣灼

(江门市同力环保科技有限公司,广东 江门 529100)

为打赢蓝天保卫战,烟气超低排放标准已从电力行业的电站锅炉向非电行业的工业锅炉和窑炉全面推广,同时固体废物处置也是生态环境部门监督执法的重点。工业园区特别是化工园区,需要同时面对废气超低排放和固体废物处置的双重压力,如何通过合理的资源利用和环保设计,既能快速消耗有回收价值的固体废物,又能降低烟气超低排放的投资成本和运行成本,是化工企业亟待解决的难题。

电石渣属于第Ⅱ类一般工业固体废物,是化工园区常见的可回收利用副产物,经过提纯浓缩,一般可用作脱硫吸收剂。行业内使用电石渣脱硫的并不少见,但普遍存在存在一些问题:部分项目对电石渣的预处理过于简单,无法保证石灰浆液的脱硫活性和酸不溶物的有效筛滤,从而影响排放达标稳定性和系统可用率;脱硫吸收塔的塔体工艺设计和设备选型直接搬用电站锅炉的成熟方案,缺乏针对性和适应性设计,导致系统能耗过高,增加了项目的运行成本。

本文以某环保科技公司设计和承建的某化工园区的75t/h 循环流化床锅炉烟气脱硫项目为例,重点介绍了脱硫吸收塔的塔体结构设计及其脱硫应用效果,可为同类型工程提供借鉴和参考。

1 脱硫工艺设计

目前,烟气脱硫工艺主要分为干法、半干法和湿法三种。以炉内喷钙为代表的干法脱硫,在使用常规脱硫剂的情况下,脱硫效率一般只能达到70%~80%,难以满足烟气超低排放的要求;以烟气循环流化床为代表的半干法脱硫,对锅炉负荷适应差、控制要求高,不适用于负荷变化频繁的工业锅炉,使用电石渣容易引起塔壁积灰、雾化器堵塞磨损等问题;湿法脱硫是目前最为成熟的烟气脱硫技术,对烟气成分及吸收剂的选择有较强的适应性,且气液两相反应速率快。对比干法和半干法,湿法脱硫是电石渣脱硫的最佳选择。

湿法脱硫包括石灰石/石灰—石膏法、双碱法、氨法和氧化镁法。其中,氨法和氧化镁法主要以氨和氧化镁作为脱硫剂,不适宜与电石渣替换应用。双碱法以氢氧化钠溶液作为启动脱硫剂,以钙基脱硫剂再生氢氧化钠溶液循环使用,但由于长期处于碱性环境中容易产生堵塞问题,若使用电石渣作为再生剂,其复杂的成分会极大加剧堵塞问题,不利于长期运行。

以石灰石和石灰为代表的钙基脱硫吸收剂,与电石渣有效成分接近,可以混合使用或直接替用。该项目以钙基湿法脱硫工艺路线为基础,通过优化石灰浆液制备系统和脱硫吸收塔结构,提高对电石渣的适应性和系统稳定性。

2 电石渣物化分析

电石渣是电石(CaC2)生产乙炔气体所产生的副产物,主要成分为Ca(OH)2。

该化工园区设有辐流式电石渣沉淀池,经沉淀的湿料电石渣呈灰褐色膏状,上清液呈墨绿色。原处置方式为经板框压滤机脱水后委外至水泥厂处理,上清液及滤液回用至生产系统。现决定把沉淀后的湿料电石渣作为脱硫剂,其物化性能分析见表1、表2。

表1 电石渣成分分析

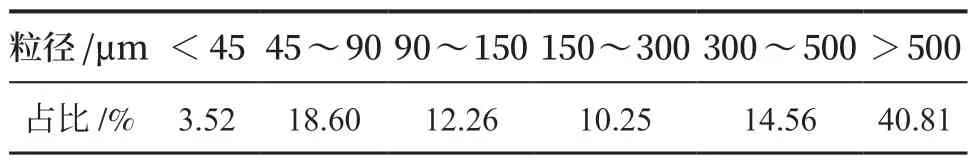

表2 电石渣粒径分布

根据表1 可知,电石渣中有效脱硫成分含量接近70%,pH 值可达12,其化学性质完全能够满足烟气脱硫的需要,但未反应的碳粒、SiO2等具有磨蚀性的杂质成分较多,会增加预处理的难度。

根据理论反应分析,电石在制取乙炔时反应剧烈,由于化学分散的作用,电石渣粒径小且活性高,同时反应过程中放出大量的热量,电石渣由于水分逸出,使生成的CaO 有较多的孔隙,有利于气—固相反应的进行[1]。但根据表2 可知,电石渣粒径分布较大,与理论分析有较大的差距,这是因为湿料电石渣的含水率较高,受水分子表面张力的作用使颗粒团聚严重[2],说明该项目使用的电石渣容易结团、结垢,处理不当会带来管道堵塞和设备磨损的风险。

3 脱硫吸收塔的结构设计

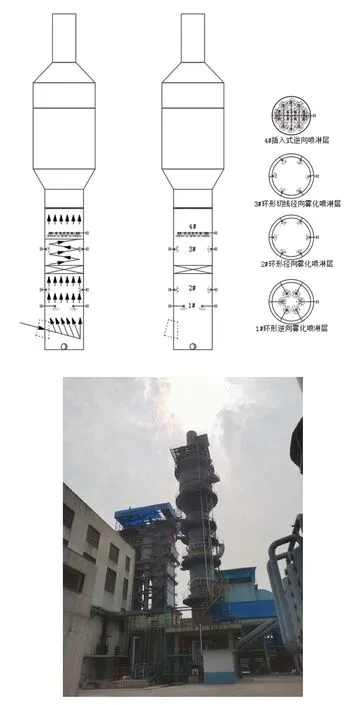

根据该项目的设计要求和电石渣的性质,脱硫吸收塔体总体布置为4 层喷淋、1 层加强型传质部件和1 层高效除雾器。其中,塔体由下至上布置为环形逆向雾化喷淋层(1#)、环形径向雾化喷淋层(2#)、液膜发生器、环形切线径向雾化喷淋层(3#)、鱼骨型逆向喷淋层(4#)和高效除雾器(见下图)。

塔体烟气流动、结构及实物

烟气从脱硫塔下部以切线的方式进入塔体,由于烟气流速较高及气流的惯性,气流会对迎风处的塔壁造成强烈的冲刷,同时在入口处产生低压涡流区[3],产生一股偏流型的高温、高硫、高湍流度的“三高”气流。

1#喷淋层的设计思路为:采用低压大流量的喷嘴通过逆向喷淋的形式以大液滴进行喷淋,利用电石渣活性高、反应速率快的特点,大液滴也能迅速与高浓度的SO2发生反应,而且大液滴不会被高温烟气瞬间蒸发,有效保证了SO2被充分吸收和固定,同时大液滴对偏流气体进行有效切割,对气流有良好的整流作用,有效替代了易于磨损的均流板。

2#喷淋层的设计思路为:采用环形径向雾化喷淋将电石渣浆液雾化形成的雾滴以高压喷射的形式均布于塔内,增强雾滴与SO2的传质交换。1#及2#喷淋层用于对含硫烟气进行预处理,有效提高了塔体的煤种适应性。

经预处理后的烟气进入液膜发生器,液膜发生器的主要作用为均流加速产生旋转气流,气流旋转上升增加了30%的烟气塔内停留时间并提高了20%的气液两相传质速率,是高效脱硫和稳定流场的关键部件。

3#喷淋层的设计思路为:配合旋转气流的旋转方向以小角度斜插的形式进行高压雾化喷射,雾滴在气流中高速旋切并跟随气流上升,大大提高了SO2的吸收效率。

4#喷淋层的设计思路为:通过鱼骨型插入式布置形成高覆盖率的逆向喷淋,向下喷淋的液滴及高速旋转上升的气流与雾滴相遇并持续碰撞,逐渐形成一层空化液膜,气液两相以巨大的比表面积进行传质,极大提高了SO2的吸收效率,同时空化液膜以烟气气动托力与重力为平衡点,当液膜持续增厚至一定幅度后会自然下落被新形成的液膜所取代。高效除雾器的设计思路为预除雾,捕获烟气中的大液滴和石膏微粒,同时起到烟气整流作用,降低后续终端除尘的负荷。

4 脱硫吸收塔的脱硫效果

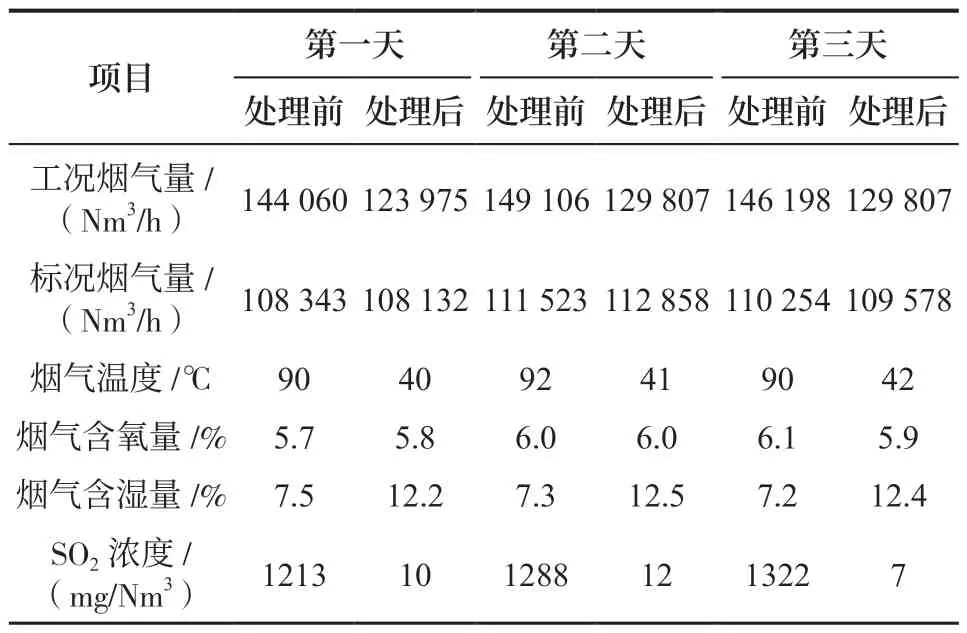

该烟气脱硫系统全部调试完成并开始试运行后,由第三方检测机构连续3 日进行系统验收检测。检测期间,锅炉负荷为70~75t/h,脱硫吸收塔同时开启3#和4#喷淋层,关闭1#和2#喷淋层,其出口烟气指标见表3。

表3 烟气验收检测数据表

由表3 数据可知:1)该项目所设计的吸收塔型对电石渣有良好的适应性和兼容性,处理后的SO2排放浓度远优于燃气锅炉烟气排放限值,达到了超低排放要求;2)系统尚有脱硫处理裕量,可为锅炉燃烧工况、煤种、电石渣活性成分等变化因素提供可控可调的空间;3)通过传质部件和喷淋层的合理结合,以较低的液气比(7.5~8.0L/Nm3)和较低的塔体阻力(350~400Pa),实现≥99%的脱硫率,具有良好的运行经济性和设备性能。

5 结语

电石渣作为化工园区常见的一般工业固体废物,其Ca(OH)2含量较高,预处理后能大量回用至烟气脱硫系统作脱硫吸收剂,是传统钙基吸收剂的理想替代品。在鼓励发展循环经济和资源回收利用的背景下,电石渣脱硫将是行业未来的发展趋势。随着工业应用的持续推广,脱硫吸收塔的结构研究,将是降低运行成本、提高设备使用寿命、简化工艺流程等的重中之重。