碎软煤层坚硬顶板综采工作面自燃“三带”分布与注氮参数研究

2021-02-05王正帅

王正帅

(中煤科工集团重庆研究院有限公司,重庆400037)

我国90%以上的煤层为自燃或易自燃煤层,煤炭自燃引起的火灾占矿井火灾总数的85%~90%,其中采空区自燃火灾占煤矿内因火灾的60%以上[1],全国25 个主要产煤省区的130 余个大中型矿区均不同程度地受煤层自然发火威胁[2-4],新疆自燃或易自燃煤层占比大,煤田火区更是居全国之首,由火灾直接引起死亡10 人以上的重特大事故约占6.7%,而且煤炭自燃诱发瓦斯及粉尘爆炸等次生灾害,容易造成事故和损失扩大[5]。

掌握采空区自燃“三带”分布规律是制定有效防灭火措施、开展防灭火工作的基础[6-10]。目前常用的采空区“三带”分布观测方法主要是在采空区布设埋管抽气,通过检测气体成分确定“三带”范围。但由于采空区中部存在埋管工艺复杂、矸石垮落冲击破坏力大、获取气体浓度准确度较低等不利因素[11],往往是仅在进风侧和回风侧分别布设埋管确定进、回风侧的“三带”分布,采空区中部的“三带”则根据经验划定。随着流场理论被应用于采空区流场,数值模拟成为研究采空区气体体积分数分布的一种有效手段。一些学者将采空区的渗透率、阻力系数、瓦斯源项、氧气耗散等重要参数设定为常数[12],建立二维模型加以研究。还有一些学者将采空区覆岩划分为多个区域,分别设定参数[13-15],求解采空区流场。但研究表明,以上参数在采空区内都是连续分布函数,将其设定为常数或用分段函数代替,并不完全符合实际。

通过多次现场测定发现,碎软煤层坚硬顶板条件下采空区“三带”分布有其自身特点,以艾维尔沟矿区1930 煤矿4 号碎软突出煤层综采工作面为对象,建立三维模型;采空区孔隙率、阻力系数、瓦斯涌出源、氧气耗散均通过UDF 编制连续分布函数,加载入模型,并统计“三带”面积,研究了碎软突出煤层坚硬顶板条件下综采面采空区自燃“三带”分布与注氮参数,为艾维尔沟矿区和其他具有相似条件的矿井采取采空区自燃防治措施提供参考。

1 工作面概况

井田地处新疆天山山脉,1930 煤矿位于乌鲁木齐市以南的艾维尔沟矿区中部,主采4、5、6 号煤层。24311 综采工作面开采4 号煤层,回风巷、运输巷沿4 号煤层顶板布置,工作面“U”型通风。工作面走向长1 660 m,倾向长180 m,平均煤层厚度2.6 m,倾角18°~22°,坚固性系数f 值0.32,呈现出棱角状小块体,可捻搓成cm、mm 级碎粒,属于碎软煤层。直接顶为砂砾岩,厚度0.94 m,基本顶为粉砂岩,厚度9.1 m,单轴抗压强度分别为104.5、131.1 MPa,属于坚硬顶板。采用走向长壁后退式综合机械化一次采全高采煤法,提前深孔预裂爆破全部垮落法处理采空区顶板。

2 采空区自燃“三带”观测

2.1 测点布置

采用埋管抽气法观测采空区气体浓度分布,由进、回风巷向采空区埋设束管,共埋设束管监测点6个,采空区埋管测点布置如图1。其中24311 进风巷各测点编号依次为测点4、5、6,测点间隔30 m,回风巷测点编号依次为测点1、2、3,间隔30 m。随工作面推进,套有钢管的束管随着顶板垮落埋入采空区,束管直径8 mm,外套φ50 mm 钢管对其保护。

图1 采空区埋管测点布置Fig.1 Measuring point layout for buried pipes in goaf

2.2 监测气体分析

2.2.1 O2体积分数变化规律

进、回风侧测点O2体积分数随埋深的变化如图2。由进风侧各测点平均O2体积分数数据分析可知,24311 工作面进风侧采空区测点进入采空区97 m,O2体积分数首次降至18%,随后O2体积分数下降速度逐渐加快,测点进入采空区202 m 以后,O2体积分数下降至8%。由回风侧测点数据可知,测点埋入深度达到35 m 时,O2体积分数首次降到18%以下;测点埋深达到145 m 后,O2体积分数小于8%。

图2 进、回风侧测点O2 体积分数随埋深的变化Fig.2 Changes in O2 concentration at the measuring points on the inlet and return sides with burial depth

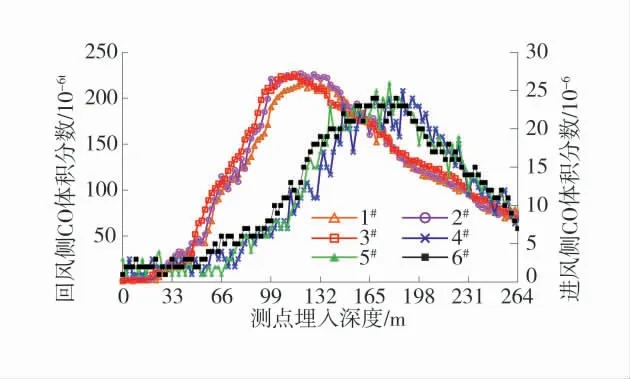

2.2.2 CO 体积分数变化规律

随进风侧、回风侧测点埋入采空区深度的增加,各测点CO 体积分数变化如图3。随着测点埋入采空区的深度增加,采空区CO 体积分数呈现出先上升后下降的形态,与进风侧相比,回风侧各测点CO 体积分数整体较高。进风侧测点进入采空区约60 m前,进风侧CO 体积分数较低,随后CO 体积分数快速增加,当测点进入采空区深度170 m 左右时,采空区CO 体积分数达到峰值,最大值为25×10-6,此时该范围内O2体积分数为10%,表明此处漏风速度适宜,煤自燃复合反应热量得到积蓄,CO 产生量增加,符合煤自然发火规律;此后,随着采空区垮落矸石逐渐压实,供氧不足,煤氧复合反应减弱,CO 体积分数逐渐降低,至测点埋深204 m 处,O2体积分数为7.9%,CO 体积分数为19×10-6。回风侧测点CO体积分数在进入采空区20 m 处开始快速上升,114 m 处达到最大,为226×10-6,此后CO 体积分数逐渐降低。

图3 进、回风侧测点CO 体积分数随埋深的变化Fig.3 Changes in CO concentration at the measuring points on the inlet and return sides with burial depth

3 采空区自燃“三带”划分及安全推进速度

3.1 工作面采空区自燃“三带”划分

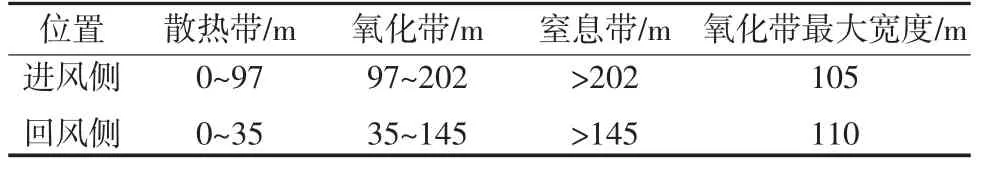

根据24311 工作面采空区自燃“三带”现场观测,以氧气体积分数8.0%~18.0%为采空区自燃“三带”范围划分依据,散热带:φ(O2)>18%;氧化带:8%≤φ(O2)≤18%;窒息带:φ(O2)<8%。根据现场实测结果,24311 工作面采空区自燃“三带”进风侧、回风侧分布范围见表1。

表1 采空区自燃“三带”进、回风侧分布范围Table 1 Distribution of spontaneous combustion“three zones”at the inlet and return sides of the goaf

从表1 可看出,在碎软煤层坚硬顶板条件下,采空区自燃“三带”呈现散热带、氧化带明显变宽,氧化带明显后移的特点,分析其原因主要为煤层顶板坚硬,垮落后平均粒度大、孔隙率大,造成采空区漏风量大。结合图2、图3 可知,CO 体积分数呈现先增长后下降的规律,散热带内CO 体积分数较低并开始递增,其峰值位于氧化带靠近采空区深部2/3 的位置,窒息带内CO 体积分数逐渐下降,CO 分布与采空区自燃“三带”的分布呈现对应关系。

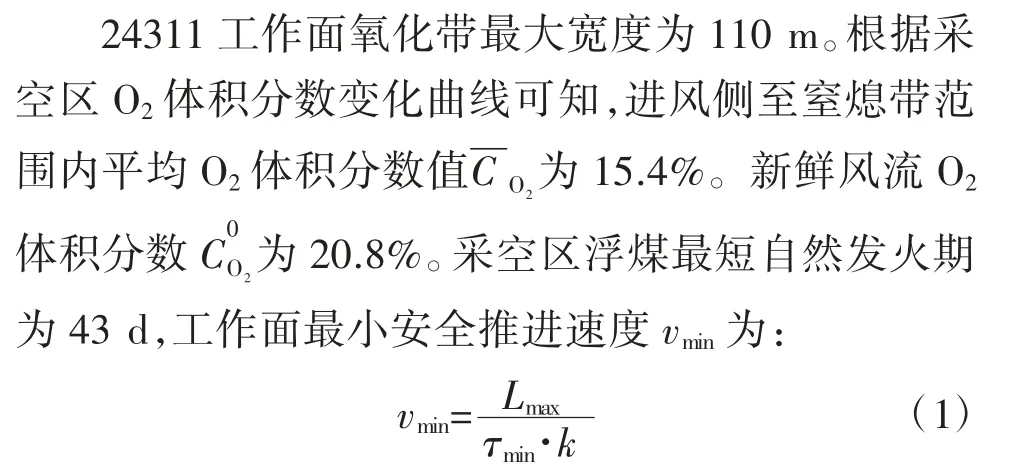

3.2 工作面最小安全推进速度

式中:vmin为工作面最小安全推进速度,m/d;Lmax为氧化带最大宽度,m;τmin为最短自然发火期,d;k为新鲜风流O2体积分数与采空区O2体积分数相似比例系数为1.35。

由式(1)得最小安全推进速度为1.89 m/d。因此,当工作面连续超过43 d 的平均推进速度小于1.89 m/d 时,采空区发生自然发火危险的概率较大。

24311 工作面实际平均推进速度为2.23 m/d,大于最小安全推进速度,一般情况下,不会引起遗煤自燃。

4 采空区注氮数值模拟

4.1 几何模型创建与边界条件

利用ANSYS 软件自带的前处理模块建立采空区流场几何模型并划分为六面体结构化网格,进风巷、回风巷、工作面、注氮口均进行网格加密,然后导入FLUENT,采用组分运输模型对采空区进行多组分模拟。

采空区孔隙率、黏性阻力系数、惯性阻力系数、瓦斯涌出源项、氧气耗散均利用自定义函数编制UDF 文件导入[16]。在进风巷靠外帮布置注氮管路,注氮口位于采空区中的深度从10 m 开始,每10 m 设置1 个,共15 个,模拟不同注氮深度时,仅打开当前深度的注氮口,关闭其余注氮口。注氮量为340 m3/h,体积分数为99.5%。根据计算,采高2.6 m 时,垮落带高度11.6 m,断裂带高度32.8 m。模型几何参数和边界条件设定如下:①采空区流场:300 m×180 m×44 m;②工作面尺寸:180 m×8 m×2.6 m;③配风量:1 200 m3/min;④进回风巷断面:4.8 m×2.6 m;⑤湍流模型:RNG k-ε 模型;⑥能量方程与时间:on,steady;⑦进风巷、注氮口边界类型:velocity-inlet;⑧进风巷入口速度:1.6 m/s;⑨注氮浓度:99.5%;⑩湍流强度:5%;湍流耗散率:10%;回风巷出口边界类型:outflow;组分运输模型:methane-air;温度:290 K。

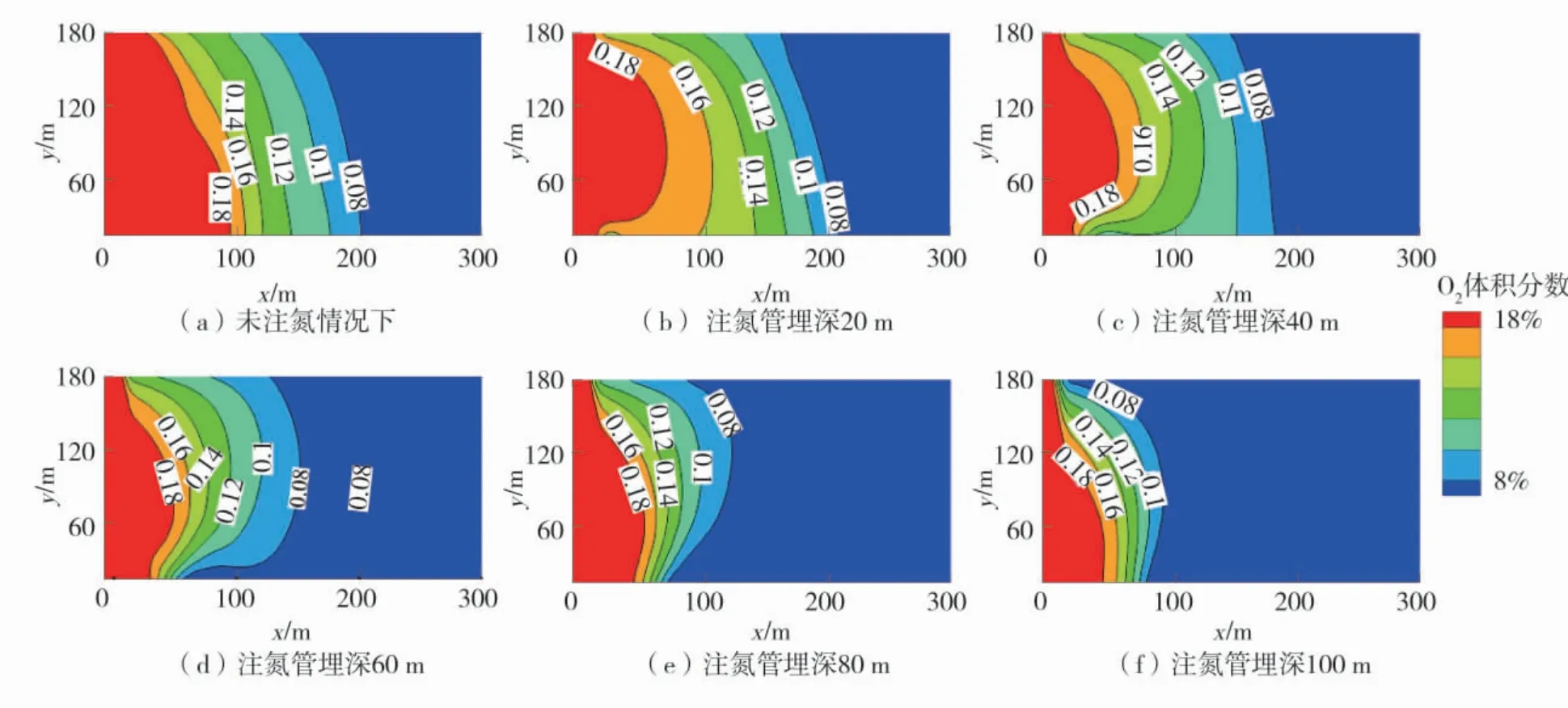

4.2 模拟结果

采空区不注氮及采空区进风侧不同深度注氮的采空区自燃“三带”分布如图4(z=0 平面)。对图4 中的“三带”面积进行计算,不同注氮管埋深下的采空区“三带”面积见表2。从图4(a)可以看出:不注氮情况下,进风巷散热带<95 m,氧化带95~201 m,窒息带>201 m;回风巷散热带<28 m,氧化带28~149 m,窒息带>149 m,与实测结果基本吻合。

图4 不同深度注氮时自燃“三带”分布Fig.4 Distribution of spontaneous combustion“three zones”when N2 injection at different depths in goaf

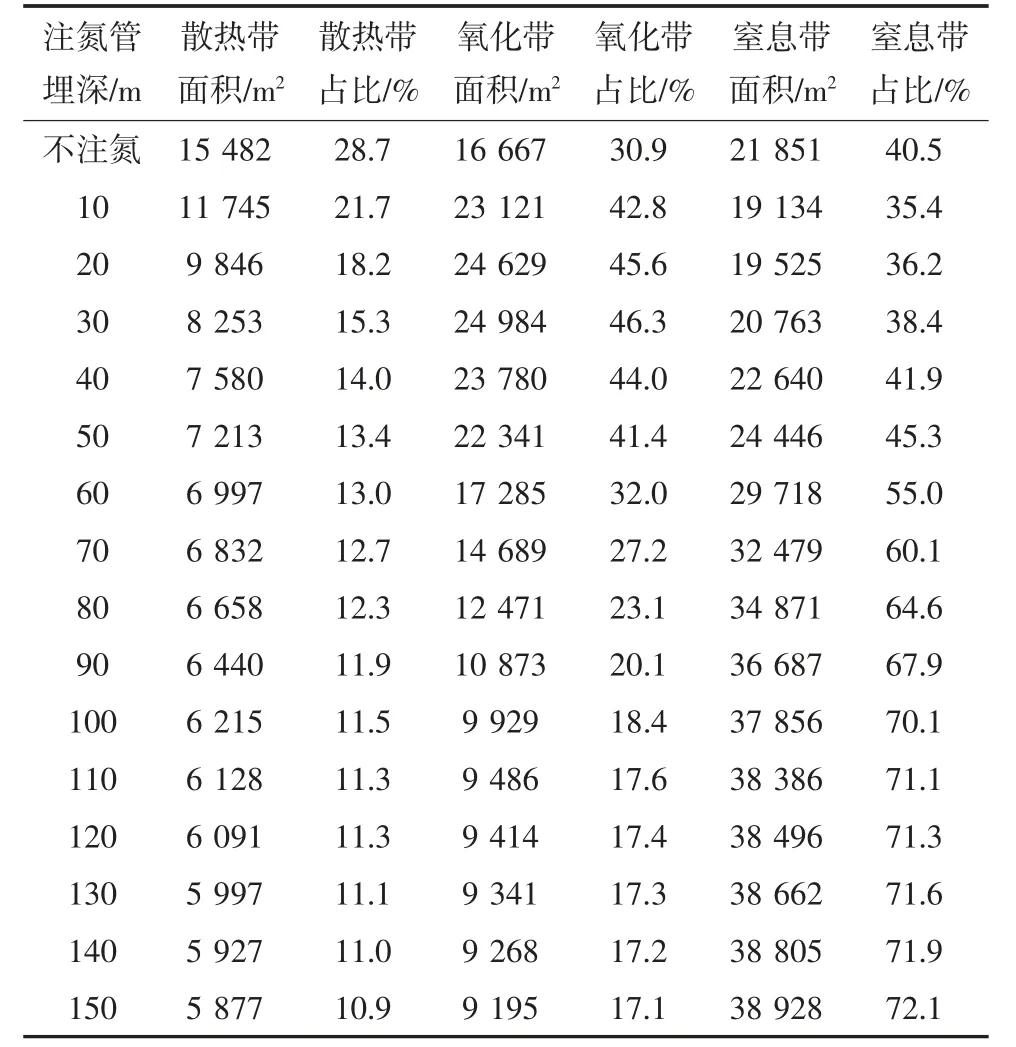

表2 不同注氮管埋深下的采空区“三带”面积Table 2 The area of the spontaneous combustion“three zones”under different depths of N2 injection pipes

从图4 和表2 可以看出:①随着注氮管埋入采空区深度的增加,散热带的范围均在收缩变小,但在注氮管埋深超过30 m 后散热带范围缩小幅度不明显;②随着注氮管埋深的增加,氧化带逐渐向工作面收缩,尤其是注氮管埋深接近氧化带和窒息带交界处时(60~90 m),氧化带的范围大幅缩小;③注氮管埋入采空区深度超过50 m 后,窒息带的范围明显向工作面前移,但埋深超过100 m 后窒息带范围基本稳定。因此,在注氮量为340 m3/h,最佳注氮管埋深为60~90 m,当注氮管埋深接近氧化带和散热带交界处时,注氮效果最好。当注氮管埋深达到100 m 时,氧化带收缩到靠近工作面100 m 的采空区内。

4.3 注氮优化与安全通风量

4.3.1 注氮优化

拖管连续注氮过程中,注氮管埋入采空区越深,对拖管的液压支架管理难度越大,尤其在大倾角工作面中移架安全风险也越高。因此,需要对注氮管埋深和注氮量进行优化,减小注氮管埋深,同时增大注氮量以保证注氮防灭火效果。

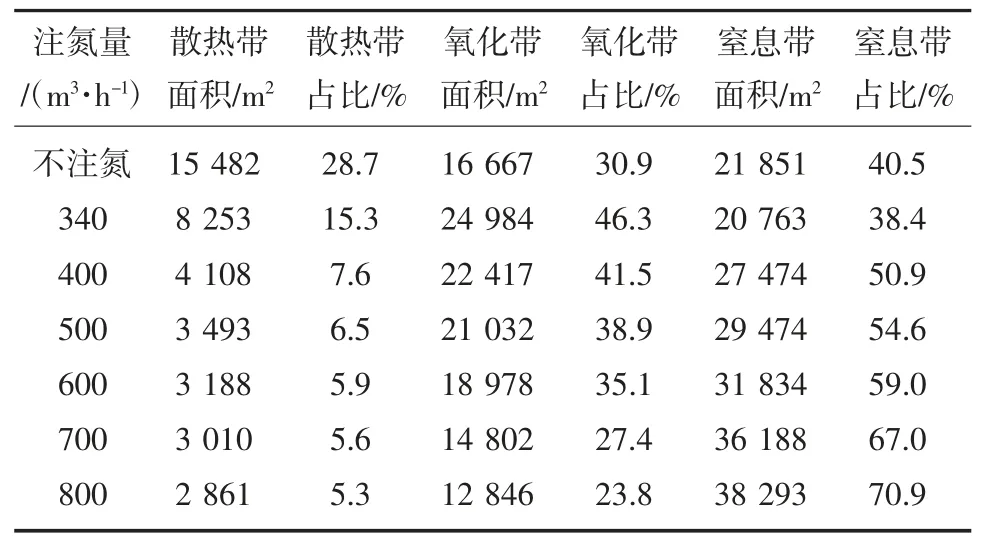

根据矿井综采面煤层赋存条件、液压支架条件及其他工作面注氮经验,认为注氮管埋入采空区深度为30 m 时最为合适。因此,设定注氮管埋深为30 m,模拟分析注氮量不断增加情况下采空区“三带”分布,不同注氮量时采空区“三带”分布如图5,“三带”面积见表3。

图5 不同注氮量时自燃“三带”分布Fig.5 Distribution of spontaneous combustion“three zones”at different N2 injection amount in goaf

表3 不同注氮量情况下采空区“三带”面积Table 3 The“three zones”area of the goaf under different N2 injection amount

从图5 和表3 可知,随着注氮量的增加,散热带范围大幅向工作面收缩,当注氮量超过400 m3/h后,散热带的面积在5.3%~7.6%之间,分布范围变化不大;氧化带范围整体向工作面前移,分布范围明显变小,面积从46.1%减小到了23.8%,当注氮量增加到800 m3/h 时,氧化带仅分布在靠近工作面100 m 以内的采空区中;随着注氮量的增加,窒息带明显向工作面前移,并且其面积大幅增加。

通过以上分析认为,注氮量在600~800 m3/h时,能够在取得良好防灭火效果的同时,又能降低现场施工难度。

4.3.2 安全通风量

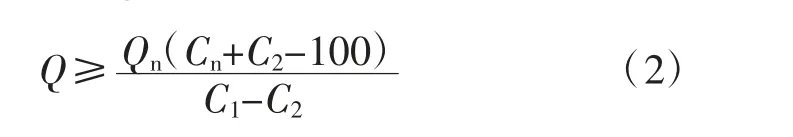

假设800 m3/h 的N2全部泄漏在巷道里,按式(2)计算安全通风量Q。

式中:Qn为N2最大泄漏量,取13.4 m3/min;C1为工作面进风流中的O2含量,取20.8%;C2为N2泄漏后工作面的最低O2含量,取18.5%;Cn为N2的纯度,取99.5%。

将参数代入式(2)计算得出,工作面风量不低于119 m3/min 时,就能保证工作面的O2体积分数大于18.5%。同时还可计算出,800 m3/h 的N2全部泄漏到工作面后,工作面的O2体积分数为20.6%。

5 结 论

1)24311 工作面采空区自燃“三带”现场观测得出,在碎软煤层坚硬顶板条件下,采空区散热带和氧化带宽度都明显变宽,其原因主要为坚硬顶板垮落后平均粒度大、孔隙率大,造成采空区漏风量大。采空区CO 分布与自燃“三带”分布呈现对应关系。

2)在采空区散热带和氧化带宽度都明显变宽情况下最佳注氮口在散热带和氧化带交界处,但由于该交界位置埋深较深,拖管注氮存在困难,可通过增加注氮量减小注氮深度在注氮管埋深30 m 处注氮,最佳注氮量为600~800 m3/h。

3)24311 工作面的最小安全推进速度为1.89 m/d,当前的工作面推进速度下,采空区发生自然发火危险的概率小,安全通风量为119 m3/min。