定向钻孔孔口段成孔技术在阳泉矿区的应用

2021-02-05孙昊达唐胜利刘徐三

孙昊达,唐胜利,刘徐三

(1.西安科技大学 地质与环境学院,陕西 西安710054;2.中煤科工集团西安研究院有限公司,陕西 西安710077)

我国煤炭表现为总体资源丰富但地质条件复杂,随着煤矿井下钻探尤其是定向钻进技术[1-4]的推广应用,使得定向钻进技术和工艺趋近系统和完备。但是在煤矿井下探放水、瓦斯抽采、底板注浆加固、水力压裂等各种定向长钻孔的施工过程中,在钻口孔口段(0~150 m 范围)遇到各种断层、破碎带、褶皱等地质异常体的情况不在少数,同时存在多层煤线等复杂地层。为了长距离定向钻孔轨迹能够在预定岩层中延伸及施工安全,定向钻孔孔口段必须设计套管,以往套管设计深度也就30~50 m 范围之间,一般的回转扩孔工艺就能够满足施工要求,但是对于超深套管(≥100 m)的安设,简单的回转扩孔工艺已经不能满足施工精度,因此,按设计完成超深套管安设就成为井下定向钻进施工前极其重要的一项技术[5-10]。超深套管安设一旦出现问题,轻者造成原材料浪费,严重的会造成钻孔报废,导致工程施工周期延长。

因此,针对阳泉矿区新景煤矿井下施工底板梳状定向钻孔时,在孔口段安设套管过程中,遇到钻孔轨迹偏斜、套管脱扣等等孔内事故,研究煤矿井下定向钻孔孔口段成孔技术[11-13]就成为实现定向长钻孔施工的关键技术之一。

1 孔口段事故分析和预防

1.1 钻孔轨迹偏斜

1)轨迹偏斜分析。由于施工条件制约,钻孔有时候会布置在地质构造异常带和较破碎的岩层段,受构造应力作用或破碎岩层的影响,孔口段必须安设套管。一般孔较浅时,简单的采用先导孔+多级扩孔回转工艺成孔就能满足下套管[14],但对于钻孔较深孔径较大时,因钻具组合及钻进工艺不适配等原因,易造成钻孔轨迹偏斜,影响钻孔保直度,导致套管下不到预计深度。影响钻孔轨迹偏斜的钻具因素有:①孔内钻具与孔壁之间环状空间的大小;②钻进时孔内钻具偏斜产生的力矩和造斜力的大小;③孔底钻具组合与钻孔延伸存在的倾斜夹角大小。地层因素有:①软硬互层;②频繁换层;③钻孔大角度穿层。

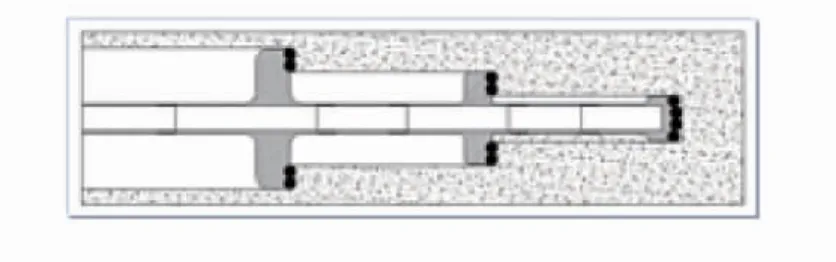

2)轨迹偏斜预防。预防钻孔轨迹偏斜应从设计入手,因为在基岩部分钻孔轨迹一旦发生偏斜,设计轴线与施工轴线的距离偏差误差过大后,就无法在基岩孔段实施纠斜工作。因此,钻孔在设计时应以防斜为主,纠偏为辅;在施工先导孔阶段,孔内钻具和孔壁环状间隙应尽可能采取与钻头直径临近的钻具,钻具稳定性得到保证,同时尽量使用与钻头尺寸接近的稳定器,使钻具在孔内达到“满眼”保直效果。在扩孔阶段,扩孔钻头其前端的导向钻头应具有一定的长度,位于扩孔钻头前端,尽可能延伸到先导孔内,起到扶正导向作用,从而使扩孔轨迹沿着先导孔轨迹延伸。遇到软硬互层地层,采用回转钻进工艺,钻孔易出现“顺层跑”现象,造成钻孔顶角、方位角错位,再加上换层多出现轨迹偏斜叠加效应,使得钻孔孔斜更趋严重。因此,预防此类孔斜问题主要采取改进底部钻具,同时控制钻进工艺参数(钻压、钻速)来解决。多级组合扩孔钻头钻具示意图如图1。

图1 多级组合扩孔钻头钻具示意图Fig.1 Schematic diagram of drilling tool of multistage combined reaming bit

1.2 套管脱扣

套管脱扣的原因主要在于套管螺纹接头质量和上扣操作2 方面。

螺纹接头一要考虑管体及接箍材质是否符合规定,以及套管螺纹偏差是否满足公差要求;二要考虑套管脱扣时的承载载荷与套管柱强度的关系;三是考虑套管接头抗粘扣性能是否符合规定。

下套管过程中,孔内下入的套管应与钻孔轴线一致。实际上孔口端套管轴线会与孔内底部的套管(尤其上仰孔)形成一定夹角,从而形成偏斜对扣和上扣。上扣过程中,会增加扭矩,或在脱扣前套管已受外力变形,都会导致套管连接强度降低,使套管柱在较低轴向载荷作用下滑脱。或者在孔内遇到阻力下套管过程中,因局部套管反转发生卸扣现象,造成套管脱扣推送失败。

为防止套管脱扣发生一般采取:①产品无合格证、有粘扣现象的禁止使用;②避免偏斜对扣上扣现象;③按下套管规程操作;④上扣前除给丝扣抹黄油外,还应缠少量麻绳,提高丝扣粘合力。

1.3 固结质量欠佳

套管下至设计深度即可固结注浆。侯凝时间到后扫孔,进行耐压试验。若管口周围出现渗漏水现象或稳压时间过短,都视为固管质量不合格。

漏水原因主要有:①套管固结质量不合格,套管与孔壁之间水泥浆充填不密实;②套管质量差,壁厚不均匀,容易形成受力薄弱点,导致套管连接点开裂等。预防措施一是从孔口管外钻小孔,进行小导管补浆;二是从套管内下注浆管进行二次补浆。

2 孔口段成孔技术应用

1)工程概况。阳泉矿区属于我国典型的高瓦斯、低透气性、碎软煤层发育的矿区,区内矿井瓦斯灾害严重、治理难度较大。新景煤矿所属的3#煤层,属于典型的碎软、低渗、高瓦斯突出煤层。该矿所处井田位于阳泉矿区大单斜构造的西部,次一级的褶皱构造比较发育,构造复杂程度属中等,即含煤地层断层较发育,所处断层属层间断层,大多数属落差小于5.0 m。孔口段施工区域陷落柱比较发育,在已开采区的陷落柱密集区高达13 个/km2。本工程设计1 个主孔,5 个分支孔,主孔开孔倾角14°,方位角286°,深度600 m,分支孔间距60 m ,总进尺1 050 m。

2)钻孔结构和施工工艺。钻孔结构设计为2 级:一开孔径φ215 mm,孔深100 m,下φ146 mm 套管;二开孔径φ120 mm 至终孔。孔口段施工工艺流程如图2。

图2 孔口段工艺流程Fig.2 Orifice section process flow diagram

3)先导孔保直钻进阶段。首先施工先导孔,先导孔轨迹控制是整个孔口段能否保直的关键。先导孔保直组合钻具:“φ120 mmPDC 钻头+φ89 mm 螺旋钻杆+φ118 mm 稳定器+φ89 mm 螺旋钻杆+φ118mm稳定器+φ89 mm 螺旋钻杆+φ118 mm 稳定器+φ89 mm 螺旋钻杆+…”,其中稳定器可采用3~4 个等间距布置,回转钻进开孔,钻头轻抵岩面、开泵送水、轻压慢转,钻进过程中为防止卡钻、掉钻,稳定器四翼上焊接硬质合金,匀速钻至设计孔深。

4)保直扩孔钻进阶段。先导孔施工完进行1 次测斜,保直合乎要求后进行扩孔。根据施工地层,扩孔可选择的钻头有φ120/φ153 mm、φ153/φ193 mm、φ193/φ215 mm、多级组合扩孔钻头4 种类型。具体为:①第1 种方案:常常采取逐级扩孔,扩到直径215 mm 共需扩孔4 次,扩孔钻具为“φ120/φ153 mmPDC 扩孔钻头+φ89 mm 螺旋钻杆+φ150 mm 稳定器+φ89 mm 螺旋钻杆+φ150 mm 稳定器+φ89 mm螺旋钻杆+φ150 mm 稳定器+φ89 mm 螺旋钻杆+…”,组合而成的保直扩孔组合钻具,钻进至设计孔深提钻,依次更换大一级扩孔钻头和对应的稳定器,循环扩至孔径215 mm,达到设计深度后洗孔提钻;②第2 种方案:新研制的多级组合钻头扩孔,采用多级组合钻头φ120/φ153/φ193 mm 钻具一次扩到直径193 mm,再采用φ193/φ215 mm 扩孔钻头补扩一次即可。

5)套管安设阶段。钻进至满足套管下设要求孔深、孔径后,将孔内岩粉冲洗干净方可下套管。将挑选出的合格套管,每根套管丝扣及接头上,均匀涂抹黄油,缠适量麻绳,第1 根套管前端安装管靴,依次连接好套管并用钻机将套管送入孔内,管长以进入稳定岩层1~2 m 为宜。

6)注浆固结阶段。套管注浆多采用正循环注浆工艺,采用水灰比为1∶2~1∶1 的单液水泥浆,由稀到稠依次注入,必要时可加入速凝剂,缩短水泥浆凝固时间,注浆结束侯凝固48 h 以上方可入下一道工序。

7)压水试验阶段。为了验证孔口段施工质量,在该工序施工完成后,须进行压水试验,确定孔口段施工质量是否达标。采用φ120 mm 钻头扫孔,超过套管底部2.0 m 提钻,用清水进行耐压试验,压力≥10 MPa,稳压时间≥30 min,固结质量合格。

8)定向钻进。孔口段套管安设成功后,连接闸阀、防喷装置以及联抽系统,进行定向钻进至终孔。

3 应用效果

1)施工工艺优化。在实际施工中,孔口段的施工在先导孔施工完毕后,采取逐级扩孔工艺,扩孔用时3 d,下管时因为发生了脱扣事故,经过打捞未果造成钻孔报废。更换场地后重新开孔采取第2 种方案,新钻具新工艺,扩孔用时1.5 d,不但减少了扩孔次数(由4 次减少到2 次),而且节省了工期。不同钻具不同工艺,优化即可达到省时省力的目的。

2)扩孔钻头导向改进。扩孔中发现扩孔钻头前端的导向段的直径及长度直接影响扩孔轨迹的保直效果。直径过小或者长度过长、过短都会影响扩孔效果,容易因为钻具组合不协调出现钻孔偏斜现象,在保直扩孔钻具组合设计与应用时,应对导向段进行改进。扩孔钻头导向段直径选择与先导孔孔径一致,长度15~35 cm 为宜,侧面镶焊硬质合金,保径和增强耐磨性,前端面镶焊硬质合金,避免扩孔时出现坍塌掉块,造成掉钻或埋钻事故。

3)固结质量达标。套管注浆固结后的耐压试验尤为重要,是后续定向钻进及分段水力压裂能否正常进行的关键环节。如果不达标,必须采取补救措施,重新检测。本次施工成功安设100 m 超深套管,施工过程中,瓦斯喷孔得到很好的预防,钻场瓦斯浓度始终未超限,保证了施工安全和工程进度。

4 结 语

1)针对煤层底板复杂地质条件,采用φ120 mm先导孔保直钻进+“φ120/φ153 mm+φ150 稳定器”钻具组合+多级组合钻头φ153/φ193/φ215 mm 成孔工艺下套管技术,解决了煤矿井下孔口段套管(φ146 mm)下入深度大于100 m 的技术难题。

2)通过对孔口段成孔技术的分析和研究,采用先导孔保直钻进+多级保直扩孔技术,孔深在100 m左右时,钻孔倾角和方位角的偏差能有效控制在0.5%以内,不但能够满足煤矿井下套管安设对钻孔轨迹保直度要求,而且钻具简单适用性强。

3)实践证明,对孔口段成孔技术进行优化,不仅能有效控制孔口段孔内事故的发生,而且缩短了工时50%以上,提高了施工效率。建议研发煤矿井下双动力头履带式全液压定向钻机以期实现跟管与定向钻进2 种功能。