H2O2 预处理联合生物厌氧降解对烟煤孔隙的影响

2021-02-05成雅彤宁舒苗郭红光张攀攀

成雅彤,宁舒苗,郭红光,张攀攀

(1.太原理工大学 安全与应急管理工程学院,山西 太原030024;2.太原理工大学 原位改性采矿教育部重点实验室,山西 太原030024)

生物成因煤层气是现存煤层气的重要组成部分,在世界上各大煤层气田均有发现,更是部分盆地煤层气的主要来源[1]。基于生物成因煤层气的形成机制,微生物增产煤层气技术通过人工提速煤层原位生物甲烷生成,具有绿色、无污染、增加煤层气储量、能够产生新的煤层气以及增加煤层渗透性等优势[2]。然而,直接以煤为底物的生物甲烷产量较低,不能满足实际生产需要。因此,如何增强煤的厌氧生物降解效率,是微生物增产煤层气亟需解决的关键问题之一。为此,研究学者采取了一系列增产生物甲烷措施,如物理预处理、化学预处理、生物预处理、外加碳源等。其中,化学预处理主要利用过氧化氢、氢氧化钠、硝酸、高锰酸钾[3-4]等化学试剂对煤进行预处理,破坏煤分子间的化学键,有效实现煤的转化和改性,部分化学试剂还可以增强煤的氧化程度,有利于微生物对煤的降解作用。其中,过氧化氢氧化性较强,且在发生氧化还原反应后主要产物为不影响微生物生长且对地下环境无污染的水,增产效果也较为显著,而被广泛研究[5-6]。煤是一种具有复杂孔隙结构的多孔介质[7],其孔隙特征会直接影响煤体的吸附和渗流能力,这对煤层气的开采具有重要影响。然而,当前对生物降解后煤孔隙的变化了解较少[8-9]。过氧化氢作为一种强氧化剂预处理煤样,除了可以显著增加甲烷产量外,也会影响煤的孔隙类型,对生物降解产生一定的影响。因此,课题组前期利用H2O2预处理中/高阶煤显著提高了生物甲烷产量,并提出了H2O2直接注入煤层或地面预处理煤后将液相产物注入煤层实现煤层气增产的2 种思路[10]。基于此,利用H2O2预处理烟煤,将所得固液混合产物(H2O2直接注入煤层)、液相产物联合原煤(预处理后液相产物注入煤层)进行厌氧降解,观察甲烷产量变化情况,利用低温液氮吸附分析H2O2在这2 种注入方式下对煤孔隙的影响,以期对实际生产中的生物甲烷增产提供理论依据与实践指导。

1 实验材料及方法

实验所用烟煤样品取自山西吕梁屯兰矿8 号煤层,在煤矿井下获得新鲜煤样后用自封袋密封处理,在冰块的包裹下立即运往实验室。按照标准GB/T 30732—2014 进行煤样的工业分析,其中烟煤水分含量为0.91 %,灰分含量为4.97 %,挥发分含量为23.91 %,固定碳含量为70.21 %。煤样在实验前用粉碎机进行粉碎,并利用200 目(<0.075 mm)的筛网进行筛分,在60 ℃条件下干燥6 h。

实验所用菌种为以烟煤为唯一碳源,对沁水盆地南部煤层气井采出水进行富集得到,在35 ℃条件下培养15 d,达到最大甲烷产量179.97 μmol。实验所用厌氧培养基包括100 mL/L 基础培养基、5 mL/L微量元素溶液和5 mL/L 维生素溶液[11]。

选取浓度为0.05%的H2O2溶液在体积为140 mL 的厌氧瓶中对烟煤进行预处理,煤与H2O2溶液固液之比为1∶5。预处理12 h 后厌氧瓶中气体不再发生变化,预处理过程结束,得到固液混合产物(命名为HM)待用。进一步地将部分厌氧瓶中预处理的混合产物,通过真空过滤装置,经0.7 μm 滤膜(Whatman,日本)进行固液分离,收集滤液,并不断加入MnO2进行搅拌至无气泡产生以除去残余的过氧化氢,再次通过真空过滤装置进行固液分离,收集液相产物(命名为HL)待用。

使用140 mL 厌氧瓶作为厌氧降解的生物反应器,反应体系为30 mL。实验组底物分为2 种组合:15 mL 固液混合产物+3 mL 微生物菌群(HMC0M),15 mL 液相产物+3 g 原始烟煤+3 mL 微生物菌群(HLC1M)。对照组底物包括:15 mL 固液混合产物(HMC0)或15 mL 液相产物+3 g 原始烟煤(HLC1)或3 g 原始烟煤(C)。另外,将水代替过氧化氢对煤进行相同时间的处理后,再进行厌氧降解(WMC0M)作为阳性对照。每组实验设置3 个平行对照。所有瓶子在35 ℃下培养,没有摇晃。定期检测甲烷含量。

使用1 mL 注射器向待测瓶中抽取1 mL 顶空气体,通过GC112A 气相色谱仪分析该采样气体中的甲烷含量。检测过程中的相关参数如下:进样器温度150 ℃,柱箱温度120 ℃,检测器温度150 ℃。色谱仪检测器选择的是TCD 热导检测器。载气为99.999%的高纯氮气,流量20 mL/min,压力4 MPa。

厌氧降解实验结束后,利用真空过滤装置经0.7 μm 滤膜(Whatman,日本)进行固液分离,收集残煤。利用Micromeritics ASAP2020 物理吸附仪对原煤、预处理后残煤、实验组和对照组厌氧降解残煤进行低温液氮等温吸附实验。测试前在105 ℃下抽真空处理,直至测试环境压力达到0.25 Pa。随后在77 K 下测量不同相对压力下的吸附和脱附等温线。采用霍多特分类法提出的孔隙孔径划分:超微孔(<2 nm)、微孔(2~10 nm)、过渡孔(>10~100 nm)、中孔(>100~1 000 nm)以及大孔(>1 000 nm)[12]。

2 结果与讨论

2.1 H2O2 预处理烟煤对生物甲烷产量的影响

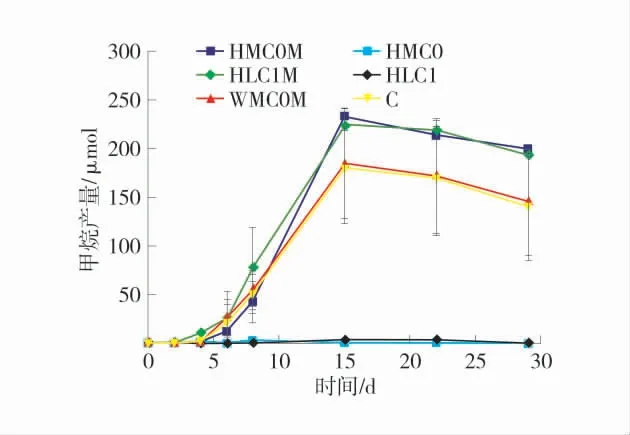

烟煤经H2O2预处理后,厌氧降解的实验组和对照组甲烷产量变化情况如图1。实验组HMC0M 与HLC1M 的甲烷产量变化趋势相近且较高。在厌氧降解前6 d 甲烷产量增长速度较慢,第6 d 至第15 d为甲烷的快速增长期,且均在第15 d 达到最大甲烷产量,分别为232.96、224.70 μmol,分别比原煤单独厌氧降解的最大甲烷产量(179.97 μmol)高29.44 %和24.85 %。未添加微生物菌群的对照组(WMCOM、HMCO、HLC1、C)几乎没有甲烷生成。水处理烟煤所得固液混合产物厌氧降解的甲烷产量与原煤单独降解的甲烷产量相近,在厌氧降解第15 d 达到最大甲烷产量184.97 μmol。这表明H2O2预处理主要促进了煤中生物有效底物的液化,从而促进煤的生物降解,显著提高甲烷产量。同时,研究结果也进一步证实了通过直接注入H2O2和注入H2O2处理液2 种注入方式实现原位煤层气增产是可行的[10]。

图1 实验组和对照组甲烷产量变化情况Fig.1 Methane production in the experimental groups and the control groups

2.2 H2O2 预处理烟煤对煤孔隙的影响

2.2.1 对煤孔隙类型的影响

不同条件下煤的吸附-脱附曲线图如图2,图2为原煤RC、预处理后残煤HC、预处理后厌氧降解所得残煤HMC0M、HLC1M 和原煤单独降解后残煤C 的吸附-脱附曲线图。图中p 为气体平衡压力,p0为气体饱和蒸汽压力。

整体来看,煤样在相对压力为0.2~1.0 范围内出现明显的吸附回线,根据国际纯粹与应用化学联合会(IUPAC)[13]对吸附回线与吸附等温线的分类结果可知,实验组和对照组煤样的等温吸附回线均为H3 型,表明煤样中存在部分片层结构,孔隙发育主要以狭缝状孔隙为主。同时,所有样品的脱附分支在相对压力为0.5 时出现较小的拐点,这表明在所有样品中均存在少量的墨水瓶形孔。当相对压力接近1.0 时吸附量急剧增大,表明样品中存在部分的单面开口狭缝状平行板孔。以上结果显示,预处理及微生物厌氧降解对煤孔隙类型没有显著影响,其残煤仍以狭缝状孔隙为主,并存在少量的墨水瓶形孔。

图2 不同条件下煤的吸附-脱附曲线图Fig.2 Adsorption and desorption isotherm of raw coal,residual coal under different conditions

在吸附量方面,H2O2预处理后残煤HC、实验组厌氧降解后残煤HMC0M 和HLC1M、原煤C 单独降解后残煤吸附量分别为1.40、1.20、1.16、1.21 cm3/g,比原煤RC 吸附量(1.42 cm3/g)分别减少了1.41 %、15.49 %、18.31 %和14.79 %。可以看出,预处理后煤样的吸附量几乎无变化,但生物降解后残煤的吸附量明显减少,其中液体产物与煤联合生物降解后残煤的吸附量降低的最多。因此,生物降解降低了煤对甲烷的吸附量[14-15],生物降解所生成的新甲烷更容易被抽采出来。

2.2.2 对煤孔隙孔容和比表面积的影响

低温液氮孔容和比表面积测试结果见表1。孔容采用BJH 理论计算,比表面积采用BET 理论计算。根据霍多特分类法,实验组与对照组的孔隙分为微孔、过渡孔和中孔3 类。与原煤相比,预处理后残煤的总孔容和比表面积变化不明显。具体地,预处理后微孔和中孔有所增加,分别增加了36.94%和42.17%,过渡孔减少了14.02%。小分子化合物主要以游离态、微孔嵌入态和网络嵌入态3 种形态赋存于煤大分子骨架中[16]。吸附在煤表面的自由态分子相比吸附在微孔内的小分子总是首先被溶解出来,因为溶剂进入微孔需要更多的时间[17]。在H2O2预处理烟煤过程中,煤表面的小分子被分解出来,如产生有机碳和有机酸(甲酸、乙酸、草酸、丙二酸和琥珀酸)[18],从而使得煤样中孔孔容增加,但同时这可能会导致一部分物质停留在煤颗粒的表面,原煤中存在的一些过渡孔甚至可能被堵塞变为微孔,造成预处理后过渡孔孔容减少,而微孔孔容增加。煤的厌氧降解需要多种微生物菌群通过分泌一系列胞外酶协同厌氧降解。已有研究在煤组分代表性化合物的微生物厌氧降解中会获得多种胞外酶,如琥珀酸苄酯合成酶、萘基-2-甲基-琥珀酸酯合成酶、苯乙烷脱氢酶、苯厌氧羧化酶[1]。因此,微孔和中孔的增加,可能会提高煤与胞外酶的接触面积,从而促进生物厌氧降解产甲烷。

表1 低温液氮孔容和比表面积测试结果Table 1 Results of pore volume and specific surface area by low-temperature nitrogen adsorption

以原煤C、固液混合产物HMC0M、液体产物与煤HLC1M 为底物厌氧降解后残煤的总孔容分别降低了9.07 %、10.66 %、13.09 %,比表面积分别降低了37.20 %、35.54 %、34.52 %。这与课题组先前研究相一致,在微生物厌氧降解过程中,随着大部分可溶性有机质的溶解,尤其是芳香族含氧衍生物在煤中会发生滞留积累,堵塞煤孔隙,导致厌氧降解后残煤总孔容及比表面积降低[19]。

2.2.3 对煤孔径分布的影响

利用BJH 理论计算得到的实验组和对照组残煤的孔径分布曲线,原煤和残煤的孔径分布曲线如图3。不同条件处理下的残煤和原煤的孔径分布趋势总体相似,煤样的纳米孔隙分布大致呈双峰型,主要集中在4 nm(微孔)和70 nm(过渡孔)附近。一般来说,微孔和过渡孔对煤体吸附能力起主要作用,而中孔和大孔对煤体渗流能力作用更为明显。实验组和对照组残煤的孔径主要为过渡孔,这与表1 中的过渡孔孔容占总孔容比例较大的结果相一致。结合表1 可以看出,与原煤相比,实验组和对照组残煤的过渡孔孔容均有所降低,分别降低了14.02 %(HC)、10.60 %(HMC0M)、16.25 %(HLC1M)和10.88 %(C)。

3 结 论

图3 原煤和残煤的孔径分布曲线Fig.3 Pore size distribution of raw coal and residual coal under different conditions

1)利用H2O2预处理烟煤能显著提高生物甲烷的产量。其中固液混合产物进行厌氧降解、液体产物与原煤联合厌氧降解的最大甲烷产量分别为232.96、224.70 μmol。

2)煤孔隙结果显示,预处理对煤孔隙类型没有显著影响,但残煤的吸附量减少,有利于原位煤层气的抽采。经过预处理后,煤样的微孔和中孔孔容增加,过渡孔孔容减少。微孔和中孔孔容增加,可能会提高煤与胞外酶的接触面积,从而促进生物厌氧降解产甲烷。而过渡孔孔容的降低可能是由于有机物质的堵塞引起。经过生物降解后,残煤的总孔容和比表面积均显著降低,可能是微生物代谢产生的可溶有机质滞留积累在煤中,从而堵塞了煤孔隙所导致。研究结果为H2O2预处理联合生物降解增产煤层气奠定了理论基础。