稳定器耐磨带脱落及裂纹原因分析

2020-06-09黄智斌夏志伟

黄智斌,夏志伟

(苏州华碧微科检测技术有限公司,江苏 苏州 215024)

稳定器作为钻柱构件的重要组成部分,在石油、天然气勘探作业过程中起着稳定扶正的作用,稳定器的主要工作部分是螺旋棱,螺旋棱上常镶嵌一定数量的硬质合金块来增加表面的耐磨性,增加硬质合金块在螺旋棱上的面积比例,会增加螺旋棱整体的抗磨损能力[1]。

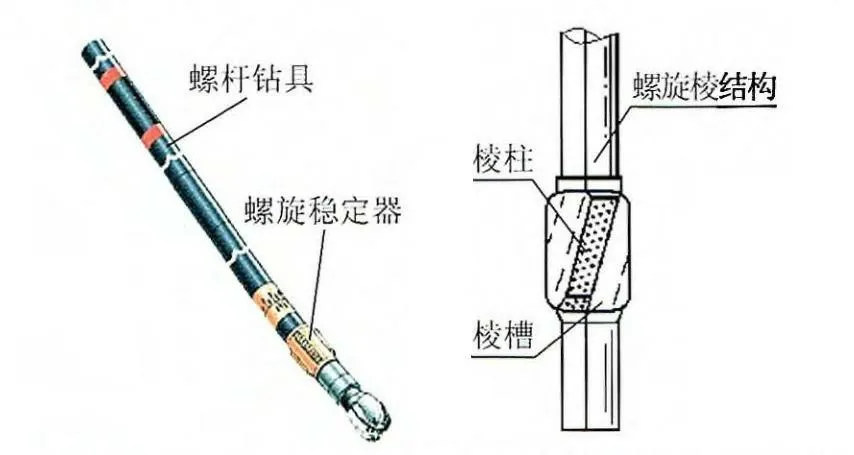

此稳定器为螺旋稳定器,结果见图1,加工工艺为:钻深孔~车出外型~铣水槽~焊接耐磨带(喷焊,填料为金属粉末,距表面1mm时更换硬度高的金属粉末)~焊接完毕保温缓冷(温度320℃)~磨床加工至规定尺寸~车螺纹。其原料质量要求为API Spec7-1无磁材料要求。

图1 螺旋稳定器结构

1 试验材料与方法

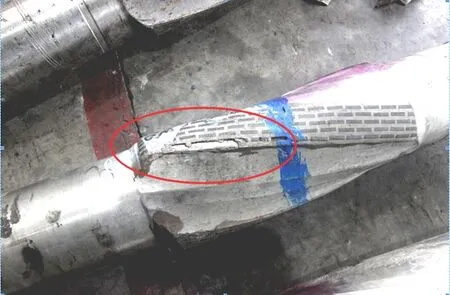

已失效的无磁稳定器耐磨带宏观形貌如图2所示。稳定器耐磨带脱落位置位于稳定器扶正段的下端即导入端,裂纹位置位于稳定器扶正段的下端过度棱处。采用全超声波探伤仪对稳定器进行无损探伤,采用全谱直读光谱仪对稳定器化学成分进行分析,采用光学显微镜对稳定器进行显微组织检验,采用万能材料试验机、摆锤冲击试验机、数显布氏硬度计及数显维氏硬度计对稳定器本体材料进行力学性能检验及对耐磨带硬度进行检验。

图2 耐磨带脱落照片

2 试验结果

2.1 超声波探伤

对无磁稳定器基体进行超声波探伤,结果见表1。稳定器本体材料未见隐蔽性缺陷。

表1 超声波探伤结果

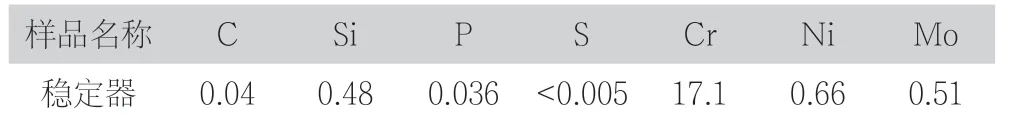

2.2 化学成分分析

对无磁稳定器基体材料的化学成分进行检测,结果见表2。由表1可知,无磁稳定器成分为不锈钢材质。

表2 化学成分分析结果(质量分数%)

2.3 显微组织检验

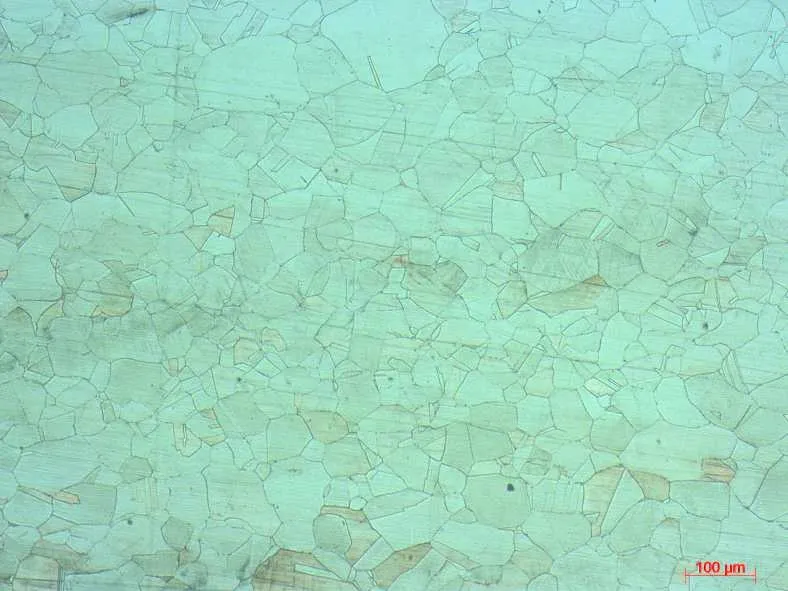

对稳定器基体、耐磨带及过度棱裂纹处进行显微组织检查,如图3所示,稳定器基体组织为均匀的奥氏体组织;如图4所示,耐磨带喷焊层内部亦弥散分布着大小不一的气孔,如图5所示,未脱落的硬质合金块亦存在裂纹,如图6所示,裂纹处表面喷焊层被磨损,裂纹从表面扩散向内部扩展。

图3 基体显微组织

图6 表面裂纹照片

2.4 力学性能检测

对稳定器基体材料进行力学性能检测,结果由表3所示。由表3可知,稳定器基体材料性能满足API Spec7-1中无磁材料的要求。

表3 基体力学性能测定结果

2.5 晶间腐蚀检测

依据ASTM A262-2015方法E对稳定器进行晶间腐蚀测试,测试后20X显微镜观察弯曲试样外表面无裂纹,符合API Spec7-1中无磁材料的要求。

3 分析与讨论

稳定器作为钻柱构件之一,其服役条件与受力情况、地层岩石的性质、腐蚀介质等均影响其寿命。稳定器实现稳定扶正功能过程中必然要与井壁的岩(砂)石发生强烈摩擦和碰撞,稳定器下端即导入端承受的磨损及碰撞较上端剧烈。硬质合金块凸出基体表面,地层中存在的硬度较高的岩(砂)石,有的砂岩中石英的含量高达80%~85%,石英砂硬度很高,可达HV900~1280[2],在钻井过程中会对扶正器表面造成磨损以及局部的冲击。硬质合金块硬度高、韧性低,在局部冲击作用下部分硬质合金块碎裂,破坏了整体耐磨带的稳定性。喷焊层的气孔会降低喷焊层的结合强度,亦降低了喷焊层对硬质合金块的支撑和保护作用,在冲击作用下,由于结合强度不够,出现耐磨带及耐磨块脱落的现象。

4 结语及建议

(1)稳定器棱角处裂纹为稳定器在工作过程中,受扭转、纵向震动、摩擦、冲击应力的作用,在磨损处应力集中,产生裂纹。

(2)稳定器耐磨带、耐磨块脱落原因为喷焊层存在弥散的气孔,降低了界面间的结合强度,在与硬度较高的岩(砂)石发生局部冲击及摩擦过程中,发生松动脱落。

(3)建议在螺旋棱焊接过程中,选择合适的焊接方法、工艺参数,以确保稳定器的可靠性。