晶须复合纤维EGC 抗大变形性能研究

2021-02-05张建国杨战标丁汉林

张建国,吴 阳,杨战标,3,丁汉林

(1.炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山467000;2.中国矿业大学 力学与土木工程学院,江苏 徐州221116;3.中国平煤神马集团能源化工研究院,河南 平顶山467099)

深部资源开采与工程是未来发展趋势。在深部地下工程“三高一扰动”的工程环境中,通常伴随着大变形的特点,对支护结构提出了较高要求[1]。目前,在深部地下工程所使用的绝大部分支护结构与材料,均能适应大变形工况[2]。只有作为喷层材料的混凝土无法适应。因此寻找能够适应大变形工况的材料替代普通混凝土,更能充分利用围岩的自承能力并减少灾害发生。而随着材料科学与工程技术的发展,一系列全新的混凝土材料被发现与运用[3]。目前,使用粉煤灰普遍作为普通水泥的掺和料加入[4]。EGC(工程胶结地聚合物)材料能够适应较大应变。此外EGC 材料也是1 种绿色环保材料,这引起了许多机构对于EGC 研究的重视[5-6]。EGC 是1 种基于微观机制设计产生的材料,最初由Victor C. Li 等[7]研制。EGC 材料普遍拥有5%以上的拉伸应变能力,能够表现出应变硬化的特征[8-9],即在进入塑性后,亦能拥有较高的承载能力。此外,还具备一定自愈性能[10-11]。EGC 除了具有应变硬化的特征外,极限延伸率也较高,故具有较高的吸能特性,也适用于具有冲击特征的深部地下工程中。但在EGC 材料中,国外已有研究使用的PVA 纤维价格较高[12],造成EGC的应用范围和程度受到限制。使用其他纤维或晶须替代PVA 纤维是1 种可行的方向[13-19]。在本研究中,为了适应地下工程的特点,使用的材料除了水,均为粉末与固体材料;加入了CaSO4晶须替代EGC 中的部分PVA 纤维;结合郓城煤矿回风巷工况,模拟了不同支护材料时的收敛情况。

1 微观作用机制与试验设计

1.1 材料的微观作用机理

纤维与基质之间的作用存在2 个准则:强度准则与能量准则。

1)强度准则假设纤维的最大桥接能力为σ0,基质产生新裂缝的开裂强度为σfc,要求基质产生新裂缝的开裂强度σfc必须小于每个潜在裂缝面上的最大纤维桥接能力σ0。对于满足此准则的材料而言,当受力发生变形时,材料表面将会产生大量宽度小于100 μm 的微裂隙。该准则的标准表达式为:

2)能量准则重点在于解决裂缝开展与纤维承受应力时破坏的方式。在纤维满足桥接条件的情况下,界面断裂能的合适范围应该在1.5 J/m2左右[20]。此准则提供了稳态开裂判据。基于对稳态裂纹的韧性积分分析,即裂纹尖端韧性Jtip应该小于由曲线计算出的裂纹扩展所需能量Jb′,如式(2)和式(3)。

式中:σ0为最大纤维桥接能力;δ0为σ0对应的裂缝宽度;σss为稳态开裂应力;δss为σss对应的裂缝宽度;Jtip为裂纹尖端韧性;Jb′为纤维桥接余能。

1.2 原料选择与配比比例

在试验中,使用原材料包括F 级粉煤灰、S140矿渣、无水Na2SiO3、水、CaSO4晶须以及PVA 纤维。其中,无水Na2SiO3模数为1.35~1.45。PVA 纤维为国产PVA 纤维,价格为50 元/kg,较普遍使用的日本油封纤维价格低60%。

1)CaSO4晶须力学参数。①长度:6 μm;②直径:39 μm;③密度:1.30 g/cm3;④抗拉强度:1.5 GPa;⑤模量:37 GPa。

2)PVA 纤维力学参数。①长度:10~200 μm;②直径:1~4 μm;③密度:2.69 g/cm3;④抗拉强度:20.5 GPa;⑤模量:170 GPa。

3)粉煤灰成分及性能参数。①密度:2.43 g/cm3;②比表面积:360.00 m2;③烧矢量:2.34 %;④CaO含量:4.012%;⑤SiO2含量:53.968%;⑥Al2O3含量:31.148%;⑦Fe2O3含量:4.160%;⑧TiO2含量:1.133%;⑨K2O 含量:2.035%;⑩MgO 含量:1.011%。

4)矿渣成分及性能参数。①密度:3.20 g/cm3;②比表面积:810.00 m2;③烧矢量:0.80 %;④28 d 活性指数:141.00%;⑤流动度比:113.00%;⑥含水量:0.30 %;⑦Cl-含量:0.03%;⑧玻璃体含量:94.00 %。

已有研究表明[21],相同材料下适宜的纤维掺量为2.0%。为了降低成本,使用1.5%体积的晶须替代部分纤维,使纤维掺量降至1.5%。分别设计F-1.5-0 组及F-1.5-1.50 组,以对比在降低纤维掺量的情况下材料性能的变化,EGC 混合比例见表1。

表1 EGC 混合比例Table 1 The mixing ratio of EGCs

表1 中,纤维与晶须为其各自体积与材料总体积之比,其余组分为各组分质量与胶凝材料总质量之比。

1.3 试件尺寸与测试

单轴抗压试件尺寸为50 mm×50 mm×50 mm;四点弯曲尺寸为75 mm×10 mm×200 mm。当养护完成后,使用YNS2000 电液伺服万能试验机进行压缩与四点弯曲试验。测试系统与试件测试如图1。

压缩试件的破坏形式为延性破坏,并未出现碎渣飞溅的情况。四点弯曲试件均能表现出多微裂缝发展与较大的应变能力。

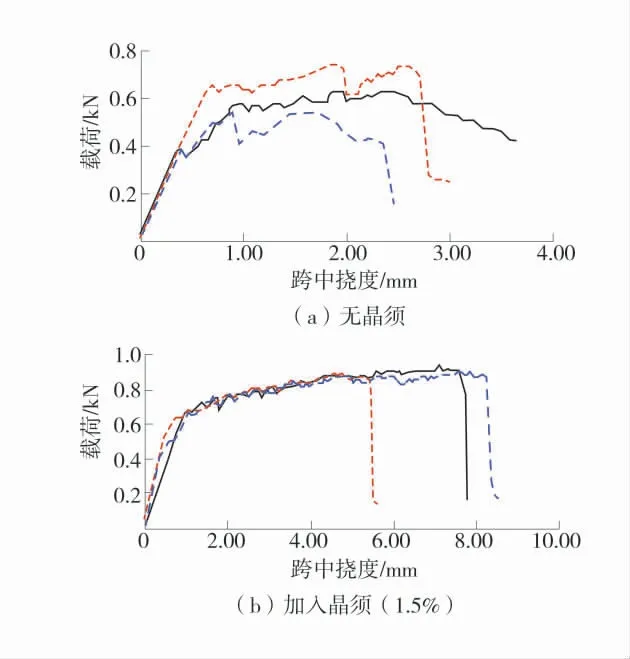

加入晶须后试件的弯曲性能如图2,加入适量CaSO4晶须后,材料弯曲性能明显提升,离散程度明显降低。通过试验,能够得到材料的压缩以及拉伸特性,EGC 材料本构如图3。

图1 测试系统与测试过程Fig.1 Test system and test process

图2 加入晶须后试件的弯曲性能Fig.2 Bending properties of specimens after adding whiskers

图3 EGC 材料本构Fig.3 The constitutive model of EGC material

2 模型模拟

1)工程背景。以郓城煤矿回风巷作为工程背景。回风巷设计掘进尺寸宽×高=5.1 m×4.35 m。巷道掘进初期围岩完整,后围岩经风化崩解发生顶板开裂,造成片帮、冒顶等事故。

2)模型建立。地应力测量结果表明,该巷道所处位置水平主应力为33.4 MPa,与巷道走向夹角50°,竖直方向应力20 MPa。使用COMSOLMultiphysics 建立了巷道的模拟模型。对模型施加横向应力25 MPa,竖向应力20 MPa。围岩使用D-P 准则,根据现场实测结果,对巷道周围不同深度围岩的黏聚力进行不同赋值,深部围岩黏聚力变化见表2。

表2 深部围岩黏聚力变化Table 2 Table of changes in cohesion of deep surrounding rock

3 结果与讨论

1)建立的模型在原条件下的收敛情况如图4。其中,底鼓值为82 mm,与现场实测值80 mm 相近;两帮收敛值为51 mm,略小于现场实测值58 mm;顶板下沉值为47 mm,与现场实测值3 mm 差别较大。顶板下沉的模拟值与现场实测差别与现场测点的分布以及地层间不均匀性有关。底鼓以及两帮收敛与实测值均相近的情况下,可以认为模型中材料参数的选择符合工程情况。

图4 使用普通混凝土时收敛云图Fig.4 Convergent cloud map when using ordinary concrete

2)在这种情况下,所得到的平均应变最大值分别为3.4%与3.7%,分别出现在直墙底与拱顶处。这表明在直墙底与拱顶处的喷层混凝土,极易由于无法满足巷道应变要求而发生碎裂,导致围岩暴露风化,从而易发生片帮与冒顶事故。

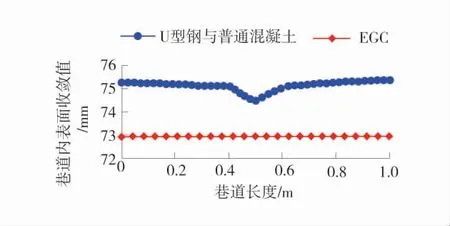

3)针对这种情况,模拟了3 种面层支护条件下,巷道内表面的收敛值。分别为:U 型钢与普通混凝土、ECC 混凝土支护以及EGC 材料支护。其中,U 型钢使用29U 型钢,排距1 m。不同支护作用时巷道收敛对比结果如图5。

图5 不同支护作用时巷道收敛对比Fig.5 Comparison of roadway convergence in different support actions

模拟结果表明,在使用U 型钢与普通混凝土、ECC 混凝土支护以及EGC 材料支护,3 种支护情况下,巷道收敛值均明显降低。在使用U 型钢与普通混凝土支护时,在U 型钢支护处,巷道收敛值较小。但是在U 型钢支护附近收敛值明显上升,在0.1 m外变平缓。这表明在U 型钢附近,面层应变较大,这将导致U 型钢附近的混凝土易发生碎裂破坏。此外,即使使用了U 型钢与普通混凝土支护,巷道内表面应变下降并不明显,普通混凝土在直墙底与拱顶依然易发生破坏。

4)虽然使用EGC 材料作为面层支护材料时,巷道内表面收敛值的下降并不明显,但是所配置EGC材料拥有5.06%的拉伸应变能力,以及4.00%以上的压缩应变能力。这使得EGC 材料完全能够适应该工况而不发生破坏。并且,EGC 材料在进入塑性强化阶段时,所产生的裂纹小于100 um 使得面层支护对围岩的封闭性明显提高,可以有效降低围岩的风化作用,减少因围岩风化所导致的片帮、冒顶等事故。此外,使用EGC 材料作为面层支护时,材料进入塑性强化段后能够完全适应较大应变,减少了因为喷层混凝土损坏所导致的返修,可以增加巷道支护的耐久性、降低维护成本。

4 结 论

对使用CaSO4晶须替代部分纤维的EGC 材料进行力学性能测试,得到了改性后EGC 材料本构,代入到基于现场工况与监测数据所建立的数值模型中,分析了使用EGC 材料作为喷层支护时的特性。

1)EGC 拉伸应变能力较普通混凝土更高,能量吸收能力更强。

2)直墙底与拱顶应变较大,该处喷层混凝土更易发生破坏,从而导致片帮、冒顶等事故。

3)U 型钢与普通混凝土支护对收敛控制效果不明显,此外U 型钢附近混凝土也易破坏。

4)EGC 材料能够适应大变形工况,使用EGC 材料能够起到保护围岩、提高支护的耐久性并降低维护成本等作用。