3D打印模型切片及路径规划研究综述

2021-02-04雷聪蕊葛正浩魏林林

雷聪蕊,葛正浩,魏林林,陈 浩

陕西科技大学 机电工程学院,西安710021

近年来,制造业研究领域泛出一股新潮——3D 打印(3D printing)。简单来说,3D 打印技术是一种通过扫描三维模型并将三维模型划分为多层,再将其转换为打印机可识别的数据文件信息,然后在打印中采用逐层叠加,从而准确、快速及完整地模拟成型产品或零件的技术[1]。同时,3D打印技术也是一种异于传统加工的添加材料的制造技术,简称增材制造(Additive Manufacturing,AM)[2],由于该技术能够加工具有可定制材料属性的复杂几何形状的物体,因此赢得了广泛关注,被称为“具有工业革命意义的制造技术”[3]。

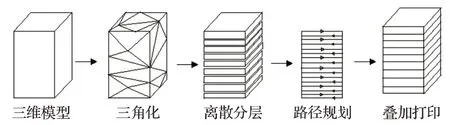

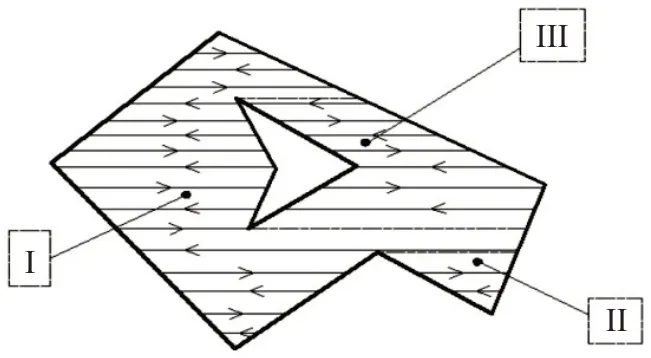

3D 打印过程本质上来说是采用离散和叠加[4]的思想,离散过程即是将三维模型切片,将得到的层片信息进行数据处理,其中不仅包含结合3D 打印机设置加工参数,也包含对切片得到的层片轮廓内部进行扫描填充即路径规划等,从而得到数据文件即为Gcode文件。而叠加过程就是将打印数据文件发送到打印机,打印机接收到指令后,开始逐层累积打印,最终就可得到实体模型[5]。原理图如图1。

图1 3D打印原理

综上所述,3D打印的本质就在于分层制造,而其核心技术就是对三维模型的数据处理,其包括切片和路径规划,它将三维模型转换为打印系统可以直接处理的指令文件。3D打印的切片和路径规划直接关系着最终产品的成型质量和加工效率,因此诸多学者就针对其切片及路径规划提出不同的方法,旨在提高产品精度、质量以及成型效率。本文对3D打印的切片和路径规划的研究进行归纳综述。

1 3D打印的切片分层处理

在切片软件中采用分层切片算法才可以完成3D打印对模型的分层处理过程。在此过程中,使用分层切片算法就可将3D模型信息转化为该模型的层片信息。

1.1 3D打印的模型切片算法

本文将常用的3D 打印模型切片算法分为CAD 模型的算法[6]和STL模型的算法[7-8]两类。

在数据处理过程中,第一类分层切片算法,是基于CAD模型,其没有将模型格式转换成STL格式,克服了STL格式的数据在被重复储存时的冗余问题,避免了在模型数据转化过程中可能出现的数据丢失等情况,因此,模型在经过该算法处理之后,从根本上来讲,准确度与将模型转化为STL 格式的模型的分层处理之后相比较来说,前者较高,但由于CAD各种版本的不同文件格式的局限性,令该算法普遍适用的程度较低,因此只有在加工制造有特殊要求时才会使用第一类切片算法;而由于目前使用最广泛的模型的标准文本格式是STL 格式[9],同时也因其适应了多数CAD 软件的性能要求,所以基于STL 模型格式的算法被逐渐普及[10]。因此本文对三维模型的切片分层和路径规划都是基于STL 模型进行讨论。

1.2 基于STL模型的分层切片算法

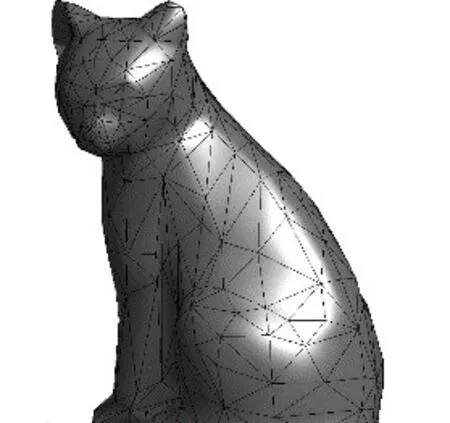

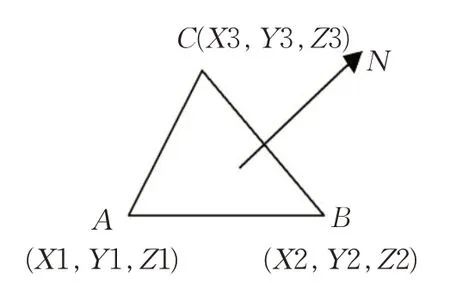

STL 模型是使用大量的无规律的空间三角化面片来模拟近似三维实体模型,如图2 为模型猫的STL 模型,该种文件格式简单,容易被读取[11-12]。通常为了保证STL模型文件的准确性,就必须使该文件遵循一定的规则[13],如右手法则、共点(边)法则和面法则。STL 文件中三角面片ABC的表示如图3。

图2 STL模型

图3 三角面片表示

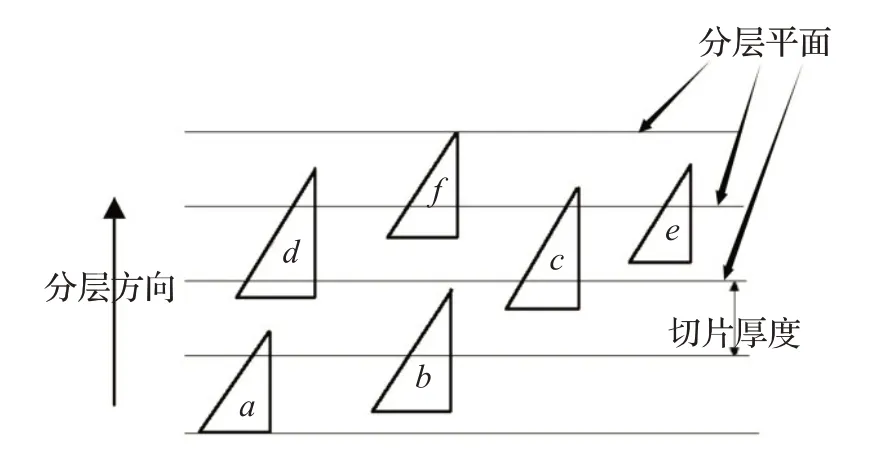

基于STL 模型的分层切片原理(如图4 所示[10])是,首先选取合适的切片厚度,然后在该厚度的约束下,沿模型高度方向开始切片,求得模型各层与切平面相交的由数个三角面片集成的二维轮廓信息,即标志切片分层过程的完成。

图4 分层原理

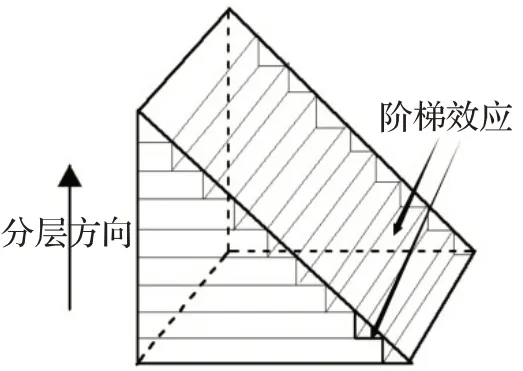

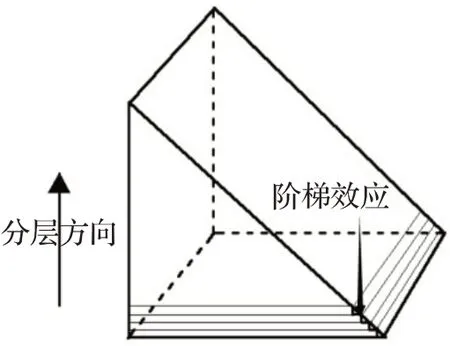

3D 打印分层实质就是无限逼近模拟三维模型,由于切片厚度及切片方向等与切片过程相关的参数选取不当,会使得逼近结果产生一定的尺寸误差,典型的缺陷就是会产生“阶梯效应”如图5,就是在与分层方向成一定角度的三维模型的表面产生阶梯状的台阶,若切片厚度较小如图6,则该阶梯效应就会减弱。可见切片处理时切片分层厚度的选取与模型精度息息相关,因此将该分层算法可分为两种,一种是等层厚的分层切片算法,另一种是自适应层厚的分层切片算法,两种算法都致力于减少阶梯效应带来的模型精度的误差。

图5 阶梯效应

图6 小厚度阶梯效应

国外研究技术人员在分析模型分层时,集中研究层高对其影响变化的切片算法[14-16],如Siraskar 等人,经他们的研究发现自适应层高的分层切片算法,有利于缩短切片环节的模型处理的时间等;而国内学者主要研究的是上文提到的基于分层厚度中的等厚度的切片分层算法上,将其又可划分为杨光等人提出的基于两两面片之间的拓扑信息(如链接关系等)的分层切片算法[9],王春香、王素等人提出的基于不同的模型本身的几何特征提出的分层算法和基于模型几何连续性的切片算法[17-18]。

1.2.1 基于三角面片拓扑信息的切片算法

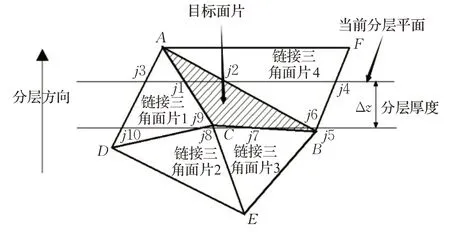

此算法依据整个模型中的点与线,线与面的关系,就可以在求得与切平面相交的一个目标三角面片的坐标信息即交点坐标的j1、j2 情况下,找到与之链接的下一个三角面片(4、3),进而再次求交,反复执行直到求解完成得到j3、j4,最后依据已知的交点顺序,连接交点,就可得到二维轮廓线,如图7所示[13]。

图7 三角面片拓扑信息示意图

上述算法,其本质就是依据三角面片自身的拓扑信息,在同一切片高度上建立切片平面与三角面片交线的链接关系,最终得到有向的封闭轮廓曲线。

该算法具有3 个优点:(1)在求解过程中直接剔除了不与切片平面相交的三角面片,省去了切片平面与三角面片位置的无效判别;(2)可由已知交点并根据面片的毗邻关系获得另一交点;(3)不需进行交点排序而获得有向的首尾相连的封闭轮廓,提高了分层处理的效率。但也存在一些不足:(1)在实际STL格式的三维模型中,并不包含拓扑信息,且大多数模型的三角面片数量可达十万百万之多,同时多数三角面片与当前切片平面并不相交,故要建立和读取全部三角面片的拓扑链接信息需耗费大量时间;(2)因要获取三角面片和STL 模型整体拓扑信息,所以需要占用大量的内存来存储;(3)若正在处理中的模型出现面片重叠等错误时,就会导致处理中断,无法正常进行。

1.2.2 基于模型几何特征的切片算法

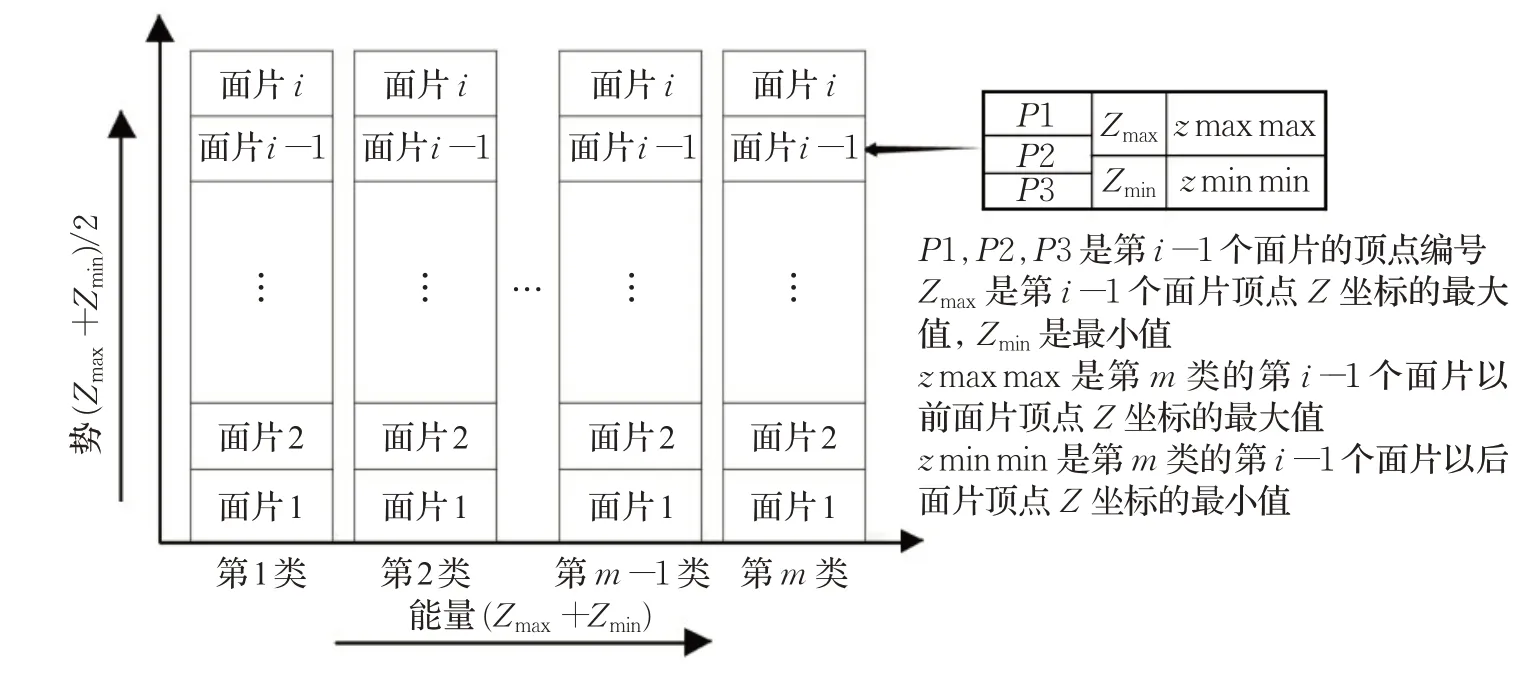

基于不同模型本身的几何特征提出的切片算法,李占利等人则定义了三角面片的“势”和“能量”,分出“级”和“类”,排列如图8[12],“级”依据三角面片的“势”而定,“类”依据三角面片的“能量”而定。

上述算法,依据统计的STL模型所有三角面片的势及能量,对模型自身进行分类分级,再利用级和类对三角面片排序,以确定三角面片的Zmin、Zmax和当前分层高度Z,并对符合Zmin<Z<Zmax关系的三角面片进行求交判断,最后首尾相连生成封闭轮廓线。

该算法,充分考虑到三角面片的位置在分层方向的两个明显特征:

(1)在已设定的分层方向上,三角面片自身所处高度越高,则与其相交的切片平面数目越多,求交判断的次数也越多。

(2)设定垂直于分层方向的基平面为XOY面,三角面片与XOY平面之间的跨距越大,则与其相交的切片平面距离XOY平面越远。

因此,切平面与三角面片位置关系的判断次数减少,从根本上节省了分层处理的时间,进而也加快了分层处理速度。但是此类算法也存在一些局限性:(1)根据STL模型的几何特征分类分级时,其划分指标属于模糊值,无法避免发生三角面片与切片平面位置关系的无效判断;(2)每生成一次轮廓线,就要进行连接关系判断;(3)该种算法并不适用于任何场合,如当统计的STL模型的三角面片数目较小时,无需进行分级和分类,因为分级和分类的操作会在无形中增加分层处理的时间,从而降低分层效率[12]。

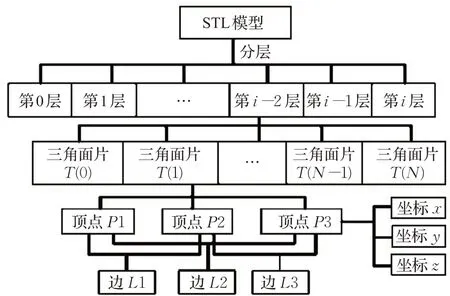

1.2.3 基于模型几何连续性的切片算法

陈鹏飞等人根据模型的几何连续性,将模型的坐标、顶点、边、三角面片及层建立起链接关系,求得其拓扑关系,然后计算三角形的分层跨度,完善层序列,再利用其连续性,逐次对层中的边进行求交,从而可得到每一层的二维轮廓线,如图9所示[19]。

上述算法的核心,是利用了STL 模型的连续性,包括与切片平面相交的所有三角形、边以及交点的连续性,建立了数据的链接关系图,对三角形进行分层,求每一层的交点,依次执行就可得到封闭轮廓线。

图8 分“类”分“级”排序表

图9 链接结构关系图

从切片分层原理看,该算法与第一类基于三角面片拓扑信息的切片算法类似,但该算法有如下优点:(1)由于链表关系的建立,使得已知三角形邻接关系条件下,可获得三角形某条边的连续性关系,进而依次有序地求得与切片平面的交点,快速得到有向封闭轮廓;(2)该算法有效地降低了切片信息的内存容量,加快分层处理的时间,提高了分层效率[19]。虽此算法在实质上是第一类算法的改进,但经过多次实验,该实现过程有一定难度。

1.2.4 分层切片算法分析对比

同一STL 三维模型使用不同分层切片算法得到的二维截面轮廓信息也是不同的,最终打印的实体精度也存在误差,因此分层算法的优劣与成型实体质量息息相关。本文从分层处理速度、分层效率、信息存储内存大小以及处理运算难度4个角度进行横向对比分析。

分层处理速度与分层效率是成正比的。影响分层处理速度的因素有两点:(1)分层前,每一个三角面片与切片平面位置关系的判断;(2)分层过程中,生成首尾相连的有向的界面轮廓线的速度。

改善上述两点因素,才能从本质上加快分层处理速度和分层效率。使用第一类和第三类分层算法处理时,节省了部分三角面片与切片平面位置关系的无效判断时间,并且不需要搜索交点信息和对交点进行排序,就可直接得到理想中首尾相接的封闭轮廓,因此分层处理速度很快,分层效率也很高,但当STL 模型自身的三角面片数目大于1 000 甚至到达万的数量级时,再使用该算法处理,就会加大处理时间;此时使用第二类分层算法,对大数量级的三角面片进行分类分级操作,可有效减少判断次数,但却无法避免无效判断,并且要生成有向的封闭轮廓,就必须进行按顺序进行交点搜索和链接关系查询,处理时间也会加长,分层效率较低,因此前两种算法各有特色,应实际根据模型特点和处理要求及实验结果进行分层算法的选取。

信息存储的内存大小也是不可忽略的。第一类分层算法要存储模型整体的拓扑信息,所以需要很大的内存消耗,而第二类和第三类算法都巧妙利用了模型的几何特征进行分层处理,很大程度上减少了储存数据信息的容量。但从算法处理难度上看,前两种分层算法较第三种分层算法,更占据有优势。

总之,影响分层切片算法成型实体的因素有很多,不同的模型特征、使用场合以及客户需求,都会影响人们对分层算法的选取,因此,在实际应用时,需具体情况具体分析,以便于选取最适合的切片算法。

1.3 分层切片方法分析评价

现有的切片分层方法处理模型时的切入点都较为片面,本文将其存在的问题概括为以下几点。

1.3.1 体积误差——“阶梯效应”

切片时,若切片方向选取不当,会使与分层方向有夹角的目标模型表面数量较多,最终模型表面会产生阶梯效应。

上文提到的等层厚分层切片算法仅适用于精度要求不高的场合,原因是采用相同的切片厚度对模型进行处理会使得逼近模型时的体积误差较大;若选择自适应厚度的分层算法,依据STL模型的几何特征来设计切片厚度Δz,通过调整分层厚度减小体积误差,虽可行,但由于工艺本身的限制,就暂不可取,此时就可以通过改变分层方向来减少体积误差。

最优分层方向的选取可将“整个实体模型的外法线N方向”和“所有离散的三角面片的法线(N1,N2,…)方向”作为候选方向,最终将三角面片总面积中所占实体模型总面积最大的法向量方向作为最优分层方向。就目前的研究进度看,阶梯效应只能被减弱并不能被消除,因此该方面仍然需要加大投入力度[20-21]。

1.3.2 分层效率低

分层时,为获取分层后每一层的截面轮廓信息,须先判断各个三角面片与当前分层平面相交之后,才求取交线。使用该分层算法时,单一的模型还好,但复杂的模型的三角面片可达几百万,此时就不适用,若利用模型的几何特征,首先排除掉不需要判断相交关系的三角面片(如分层平面的高度大于某个三角面片的最大高度),再分层,就可提高分层效率。现阶段的研究也主要以提高时间效率为目标[22],如刘红霞提出了不同的自适应切片方法[20]以适应人们需求,其中包括适用于FDM技术的实时自适应切片[7]等等。此外,Singhal等人还提出“基于CAD 模型提出的自适应切片”方法,以便于协调制造时间和表面质量之间的关系[23]。

1.3.3 数据信息“冗余、无序”

使用STL模型在切片时,相邻三角形面片交线上的顶点会被重复记录;且其中的三角面片是无顺序存储,要使得到的封闭性轮廓有连续性和方向性,就必须对所得的每一层交线,进行排序。若依据模型(点、边、面)本身的连续性,重新建立链接关系,进行切片,针对冗余问题,可利用两点之间的距离远远小于某个值(如10-6等),来去除重复点。

上述中的算法都是经“理论+实验”验证的,但至今几乎没有一套系统的、最为优化的算法,即使用该算法可以得到适宜的切片厚度,以及最佳切片方向,并在排除未相交的三角面片之后,可迅速求出其余面片与分层平面的交线集合,在去除冗余信息的条件下建立所有交线的链接关系,获得有序线段并将其按序连接,得到最终的二维轮廓曲线,达到分层目的。因此,该研究方向是值得探讨的。

2 3D打印的路径规划

3D打印模型处理核心技术分为切片分层和路径规划,即对模型进行切片分层得到截面信息之后,还须对求得的截面信息中的数据轮廓信息进行路径规划[24-25]。该环节使用切片软件中扫描填充算法。本文将路径规划环节分为路径生成和路径优化[26-27]。路径规划方式,影响零件的成型精度和质量。

2.1 扫描填充路径生成算法

填充路径,即是扫描线与多边形轮廓线相交所构成的内部交线。

使用扫描填充算法首先须考虑打印丝料的宽度,即对切片得到的多边形轮廓进行偏置就可实现丝料补偿的目的,其次构造扫描区域,生成扫描线,最后将扫描线与轮廓线相交,就可以得到每一层的二维填充图案,进而各层填充图案逐层累积就可形成最终的模型填充模样[28]。

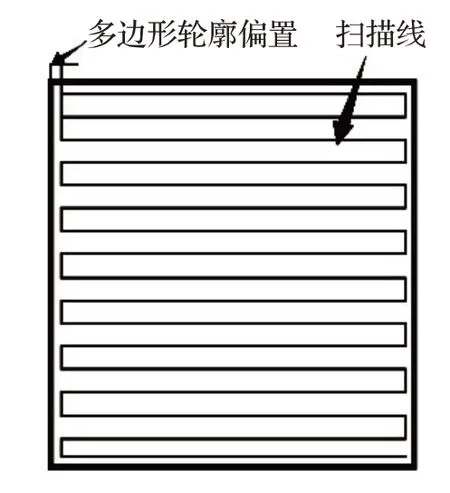

2.1.1 Zig Zag扫描填充算法

Rajan 和Misra 等多人提出了一种往复平行扫描填充算法,也称Z字扫描(Zig Zag),如图10所示[29-31],该扫描方式是单向扫描的改进,也是目前3D 打印中最基本的填充方式。

图10 Z字扫描填充路径

该算法具有两个优点:(1)所有的扫描线(扫描路径)均平行,扫描时自下而上逐行填充,很容易实现,是多类切片引擎的首要选择[32];(2)每填充一行,不需像单向扫描必须空行程回到下一行的起始点,而是直接实施逆向填充,空腔不进行填充,只需空程移动喷头,较为可靠。但该算法也存在不少缺陷:(1)在实际的模型打印过程中,若要求加工精度较高,而喷嘴往往在来回扫描过程中总会不经意碰触到打印轮廓,使实体质量精度降低;(2)每条填充路径的收缩应力处于相同方向,使得翘曲变形的可能性大大增加;(3)对于有型腔结构的零件结构,扫描过程需反复跨越内轮廓,空行程太多,成型效率降低。

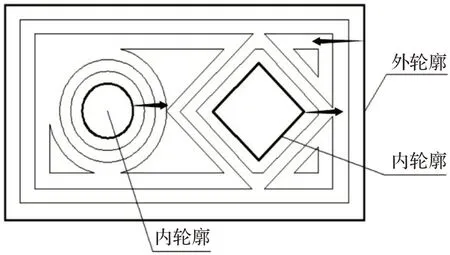

2.1.2 Offsetting扫描填充算法

为改善往复扫描填充算法的不足,刘斌等人提出一种偏置(Offsetting)扫描算法,此算法是将轮廓向实体方向进行等距线式的偏移扫描,如图11所示[33]。

图11 OFFSET扫描填充路径

该种算法处理时,需对切片所得的多边形轮廓进行内外轮廓区域的区分,按外轮廓向内偏置或内轮廓向外偏置,在检查各个轮廓偏置是否自相交或与别的偏置轮廓有交点,进行自相交和布尔运算处理之后,就可得到填充路径,其扫描路径为由图案轮廓构成的多个相同距离的偏置路径的集合[34]。

此类算法有三个优点:(1)运行时的空行程较短,启停次数较少,断丝次数少,填充紧实;(2)不因喷头过多的跨越而对工件表面产生刮伤行为;(3)因其内部按OFFSET 方式填充,故扫描方向不断发生变化,产生的内应力始终发散,符合热传递规律,降低了成型工件的残余应力,减少了工件翘曲变形的可能性,提高了工件的光洁平整度[35-36]。但也有不足之处,如使用该种算法时的扫描矢量涉及多种多边形操作,若需处理复杂模型,则会出现因轮廓环内外偏置而产生自相交或环相交的现象,加大算法处理难度,降低处理效率,因此该算法会常被应用在一些对成型零件要求较高的领域,但一般不单独使用。

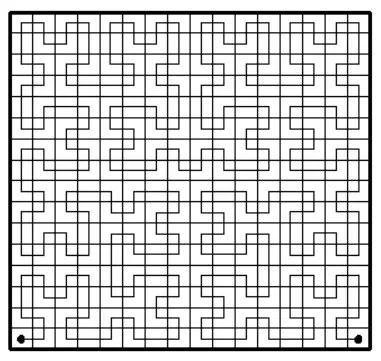

2.1.3 分区扫描填充算法

若路径规划时,扫描路径空行程太多,会导致打印机喷头重复启停,频繁断丝出丝,影响成型质量[37],针对此情况,Yang 和黄雪梅等提出一种以往复扫描填充为基础的分区扫描填充算法,如图12所示[38]。

图12 分区扫描填充路径

此算法将扫描区域分割成若干连通区域,在每个区域中,以往复直线扫描方式进行扫描填充,并进行逐次加工。在表示同一区域的填充量时,该算法有两个明显特征:

(1)若该区域的截面轮廓与扫描线交点数目不发生变化,说明没有凹洞,就直接提取出该区域的扫描填充矢量。

(2)若两者交点数目发生变化,才对该矢量归属哪部分区域进行判断。

因此,直接减少了填充扫描矢量的判断次数,提高运行效率。并且在实际的扫描加工过程中,可对某个区域扫描加工完成之后,再去扫描另一个区域,因而节省了两两型腔区域之间的跨越时间,减少了“拉丝”现象,进而提高了生产效率[38]。但也存在两处缺点:(1)若相邻区域扫描时,前一个区域的扫描终点与后一个区域的扫描起始点距离很近,从加工工艺角度出发,理应将两点连接,但事实上是断点,不仅毫无加工意义,而且还会降低工件表面的质量;(2)因对子区域采用往复直线的扫描填充方式,若相邻两层界面的扫描方向平行,则收缩应力也同向,加大工件翘曲变形的可能性。

2.1.4 螺旋式扫描填充算法

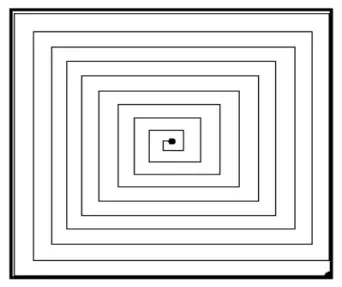

如图13 所示还有螺旋填充算法,以Fermat 螺旋填充算法为例,该种填充具有两个交错的子螺旋,一个向内,一个向外,实现了连续的填充二维区域图案的方法,如图14所示[32]。

图13 普通螺旋线填充

图14 Fermat螺旋线填充

在实际生产中,Fermat螺旋并没有被用于刀具路径规划,近年来因其填充图案较为有趣且具有吸引力,并且其有两个优点:(1)螺旋扫描填充与轮廓偏置填充类似,每一层轮廓的扫描方向都在改变,扫描线产生的收缩应力不集中,使工件平整度有所提高;(2)该种扫描填充方式,只有一个起点和终点,实现了全局连续性。但也因螺旋填充缺乏方向偏差,相邻切片层的螺旋图案会相互复刻,无法在同一个角度上实现“交叉编织”,严重降低工件的制造强度,所以在AM制造领域不被广泛使用。

陈宝权等人[39]就基于Fermat螺旋线的原理,提出了一种3D 打印路径规划方法,该方法本质上是一种分区扫描和螺旋扫描的复合扫描方式,在每个小的拓扑连通区域采用Fermat spiral进行填充,之后将多条独立的螺旋线链接,实现了全局不间断的打印,因此可生成同时具有连续和平滑两种特性的打印喷头路径,大大提高打印质量,同时减少了打印时间。

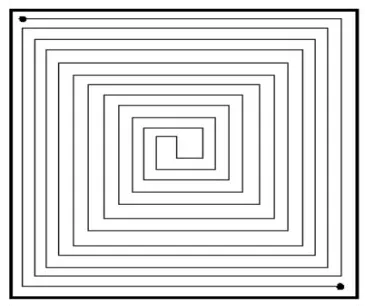

2.1.5 分形扫描填充算法

从提高RPM 制造工件的性能角度出发,沿分形曲线轨迹扫描填充二维轮廓的方式,也逐渐被人们使用。以典型的空间填充曲线(SFC)—Hilbert曲线为例,该曲线通过自我复制方式产生,从起点到终点利用二分技术,递归地计算转折位置,生成二维甚至更高维度的曲线[40],且最终得到的填充路径是由多个连接的折线段组成,如图15所示[41],即是n=4 时的Hilbert曲线。

图15 Hilbert填充路径

使用Hilbert 曲线作为扫描填充轨迹的优点是:(1)可最大程度地改进翘曲变形现象,满足扫描过程中的质量需求;(2)将此算法应用于带有凹槽的复杂曲面加工中,能生成连续的轨迹,可提高整体加工效率[42]。但该方式存在明显不足:(1)喷头运动路径的几何形状及曲率,会影响加工制造的时间和质量,Hilbert 型填充路径自身有多重急剧转折,因此增加了挤出头加速减速的缓冲时间。(2)急转角也会导致丝束的过度填充或填充不足。

2.2 扫描填充路径优化算法

影响路径规划的主要因素有打印速度、打印路径,喷头的挤出量[43],其中打印速度和喷头挤出量直接影响加工表面的质量,常见的缺陷有“台阶效应”、拉丝现象,而打印路径的不优常会引起翘曲变形等等。

因此,为减少“台阶效应”所带来的尺寸精度的影响,Wurikaix等人依据加工扫描间距与零部件成型精度的关系,提出了一种自适应间距的算法[44];随着3D打印技术的发展,单一的扫描方式已不能完全满足人们对打印质量的要求,因此,有些学者就提出复合扫描方式,如为使得加工时喷头运动平稳,提出采用Hilbert曲线对层片分区扫描,可改善分区扫描时不同区域间喷头的启停动作,提高打印件的质量。

此外,Zhao等人[45]对复杂截面轮廓分区及子区域的扫描进行了研究,优化了区域间的连接扫描路径和子区域极端位置的扫描路径,从而提高了成型效率[46];张鸿平等人[33]提出一种将轮廓偏置和并行栅格混合的路径填充算法,有效地阻止了翘曲变形的产生;Jin等人[47]也提出一种将Z字扫描、轮廓偏置扫描混合的自适应路径的生成算法,该算法被应用于生物医学领域的复杂模型的3D打印制造中。

2.3 扫描填充算法对比分析与评价

衡量3D 打印技术的指标包括:打印速度、稳固性、逼真度以及密度等,其中多种指标与扫描填充算法密切相关,因此填充算法的优越也决定了切片软件切片引擎的优劣。本文从主要从成型精度、打印速度、密度与稳固性三方面对现有算法进行分析。

2.3.1 成型精度

成型精度与成型实体的逼真度息息相关,而影响工件成型精度的主要因素是尺寸误差。

当采用往复平行扫描填充算法时,扫描线方向上的收缩应力均同向,总收缩增大,使工件表面产生翘曲变形,同时在平行扫描时,若采用恒定扫描间距,则加大尺寸误差,因此使用时必须将自适应间距算法融入,采用复合扫描填充方式。与平行扫描相同,若采用分区扫描填充思想,工件表面也会产生翘曲变形,而若使用OFFSET 型填充,扫描线方向上应力时刻发散,总残余应力减小,收缩减小,因而较平行填充方式,此种方式成型工件表面质量更高。同样,使用螺旋式填充扫描时,收缩应力也不共向,尤其是采用分形思想Hilbert填充或轮廓偏置和并行栅格的复合填充时,工件表面翘曲变形将大幅度减少,尺寸误差降低,成型精度提高。

2.3.2 打印速度

打印速度、打印时间、成型效率与加工成本密不可分,打印速度提高,打印时间必然缩短,成型效率必然提高,加工成本必然减少。

当使用往复平行扫描填充时,虽节省了单向X或Y扫描中空程回起点的时间,但若加工有内孔或型腔结构的工件时,必须反复空程跨越,打印时间加长,成型效率有所降低;与其类似,采用Hilbert曲线分形扫描填充,喷头运动路径反复曲折,大大增加了喷头运动时间,生产效率降低。

而使用轮廓偏置扫描填充时,因对多边形轮廓进行内外轮廓区分,使打印时喷头空程运动时间较短,成型效率较往复扫描有大幅度提升;采用分区扫描填充方式,由于对扫描区域进行划分,在某区域扫描完成后,会自动扫描填充与该区域距离最近的区域,减少了型腔跨越时间,提高了成型效率;采用螺旋式扫描填充,可实现全局连续不间断打印,长而连续的路径且没有急转弯可能使挤出头沿着整个预设路径以接近最大允许速度的速度移动,而变化很小,从而实现高效制造。

2.3.3 密度与稳固性

采用往复平行扫描方式,若工件空腔较多,则喷头填充时需频繁跨越空腔,喷料电机频繁启停,断丝次数增多,使工件填充密度减少;与其类似,采用Hilbert曲线填充时,喷头运动会经过多个急速转角,可能导致丝料填充不足,填充密度降低。

而采用OFFSET型扫描填充和分区扫描填充,运行空程都较短,启停次数较少,断丝次数较少,则成型工件填充会密度有所增大。另采用分形扫描的Hilbert 曲线填充扫描,工件稳固性较好,而采用螺旋式填充时,因螺旋方向缺乏偏差,使填充层无法在同一角度实现交叉,稳固性有所降低。

3 展望

随着生物医疗、机械电子和航空航天等领域的快速发展,市场对工业产品的复杂、多功能性需求也越来越高,多材料3D打印技术应运而生,且该项技术已成为机械工程、材料信息科学领域成型多材料零件的前沿技术,其最大优点是可实现几何结构和材料信息的一体化设计与制造。但不论是单相均质3D 打印,还是多材料异质3D打印,制品表面质量和使用性能都与分层切片、路径规划算法的优劣密切相关。为使3D打印产品具有更广泛、更优异的性能,今后需从三方面展开深入研究。

(1)多材料3D 打印模型必须同时反映几何信息和材料信息,且切片软件可对多材料模型进行切片处理,以得到含有材料信息的切片。

因STL 模型本身无法反映模型颜色、材质等属性,故应用传统单相均质模型的切片软件和技术进行切片,只能获得打印几何路径,不能获得材料信息。

为了改进传统切片模型无法凸显材料信息这项不足,可将材料信息映射为色彩信息,在分析切片工艺参数时,考虑材料色彩信息对切片分层和填充方式的影响,如在截面轮廓填充时,采用基于颜色对模型截面进行分区的思想,不同颜色、不同材料,采用不同的轮廓扫描填充方式,从而实现可凸显多材料属性的模型3D 打印。同时,目前的主流切片软件缺乏对多材料切片处理功能支持,因此开发可处理彩色STL模型的切片软件也成为必要,除此之外,也可搭建多材料模型在线切片平台,为成型多材料零件服务。

(2)不断优化分层切片时的切片参数包括切片厚度和分层方向,提高模型构建精度,减少模型构建时间,以提高模型构建效率。

模型构建精度即打印模型与原模型之间的相似度,该因素的高低与切片参数中的模型切片厚度和分层方向选取有关,选取不当会使模型表面产生阶梯效应,使得模型构建精度存在误差。

Dolenc 等人提出了使用cusp height(阶梯斜高)表示模型构建误差标准[48],其中cusp height值由所有面片的法向量方向与分层方向的夹角θ和切片厚度决定,未来研究应根据实际给定cusp height 和模型中三角形面片的法向量与分层方向的夹角来调整分层厚度,通过模拟分析每个切片薄层,获得最优分层厚度。分层方向选取算法未来可从提高精度、缩短时间等多目标中选取要素构造函数,以模型表面的法向量作为候选方向,最优分层方向则是使函数值最小的方向。

(3)调整路径填充策略,改变内外轮廓边界内的填充方式,提高模型稳固性、柔韧性。

模型数据处理最本质的就是对不同3D模型的几何拓扑结构进行判断并输出相匹配的矢量集合,若两者不匹配,实体模型会出现硬度低、柔韧性差、稳固性差等情况。此时若使用多变的填充矢量生成算法适应不同的模型,则边界所受冲击最小,模型又可以很稳固,如新兴网格状的蜂窝式填充就很方便地解决稳固性差的问题,且在蜂窝式填充中,三角形填充稳固性较强,六边形填充柔韧性较强。

还有若使用FDM 成型技术时,可通过加支撑的方式提高模型稳固性。一般在自动支撑中,最常采用垂直或树状结构,其中垂直结构虽比较牢固,但材料浪费较多,因此优越的支撑生成算法,须达到生成支撑越少越好,不仅节省材料,还更易与实体分离,从而提高制件的表面质量。但实际设计中,支撑稳固和数量少,不可同时兼得,因此未来优化支撑生成算法,需在两者之间做出平衡,可在保证支撑实体稳固的条件下尽可能实现数量少,以提高实体模型的生成质量。