基于刚柔耦合的跨坐式单轨车辆受电弓疲劳分析*

2021-02-04杜子学周军超许舟洲

杜子学 何 超 杨 震 周军超 许舟洲

(重庆交通大学轨道交通研究院,400074,重庆∥第一作者,教授)

跨坐式单轨车辆受电弓是安装在跨坐式单轨车上的一种从刚性接触网上受取电流的受流装置,为车辆各系统的正常平稳运行提供能量输入与保障。由于跨坐式单轨交通的独特走行机理(采用橡胶充气轮胎作为走行轮,其走行方式不同于传统地铁车辆钢轮钢轨的走行方式)和单轨受电弓的安装位置(其安装在跨坐式单轨车辆转向架侧面,不同于地铁车辆受电弓安装在地铁车辆车顶的安装方式),所以跨坐式单轨车辆受电弓的侧向受流不同于铁道车辆受电弓的垂向受流方式,受电弓的受力情况也不同。目前,国内某单轨线路的单轨车辆受电弓在运行过程中出现过多次断弓现象[1],其实际使用寿命远小于设计寿命。该现象不但会增加轨道交通的运行成本,甚至还会出现列车停运、旅客滞留,以及安全救援等一系列严重问题。因此,对跨坐式单轨车辆受电弓进行结构强度分析和疲劳分析尤为重要。

目前,国内外对跨坐式单轨车辆弓网耦合以及疲劳强度的研究还很少,但是国内外有大量学者对高铁或者地铁车辆受电弓进行了研究[2-4]。虽然跨坐式单轨车辆受电弓与地铁车辆受电弓的弓网耦合机理不同,但工作原理类似,因此这些方法同样可以应用于跨坐式单轨车辆受电弓的分析与研究中。目前,国内外主要通过试验[5]和仿真[6-7]两种方法来对结构的疲劳进行分析。线路实测动应力试验及疲劳试验比较昂贵,且线路实测动应力试验受线路、气候条件的影响较大[8]。而仿真主要依靠多体动力学仿真联合有限元分析的准静态叠加法来实现结构的动应力计算,因此该方法更为经济高效。本文依靠多体系统动力学建模理论与有限元相结合的方法,建立了跨坐式单轨车辆弓网刚柔耦合动力学模型,并通过实测试验与仿真结果的对比验证了模型的正确性。通过仿真计算后得到了各柔性杆件的最大应力点及应力集中区域,输出了各柔性杆件的较大应力节点的动应力;同时以输出单轨受电弓的弓网接触力作为载荷谱,通过准静态应力叠加法对受电弓进行疲劳强度分析。

1 跨坐式单轨受电弓柔性构件的建立

1.1 跨坐式单轨车辆受电弓运动机理分析

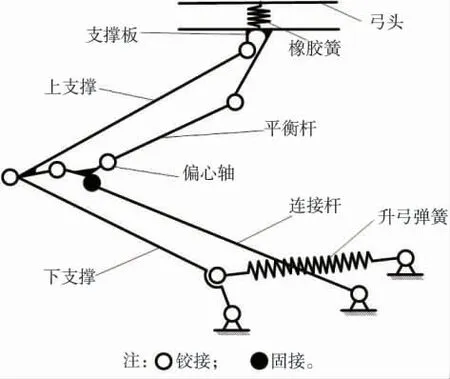

跨坐式单轨车辆受电弓主要是由图1 中所示的上支撑、下支撑、连接杆、平衡杆、偏心轴、支撑板、弓头及升弓弹簧等组成。由上述杆件及安装底板构成了一种双四杆机构,通过该机构及偏心轴的调节可以使弓头在保持良好的水平角度关系的同时实现在竖向上的自由升降;同时由升弓弹簧的拉伸变形向下支撑提供拉力,使整个受电弓弓头保持向上运动的趋势,这样可使弓头与接触网始终保持接触,并提供相应的接触力。

图1 跨坐式单轨车辆受电弓结构示意图

因此,在设计跨坐式单轨车辆受电弓时,只要受电弓主要杆件的形状尺寸及弹簧参数(刚度、阻尼等)选取合适,就能保证受电弓与接触网在静止状态下实现良好的接触与接触力。本文以国内某单轨车辆受电弓为研究对象,建立跨坐式单轨车辆受电弓简化模型如图2 所示。

图2 跨坐式单轨车辆受电弓简化模型

1.2 柔体动力学理论

柔性体理论主要基于固定界面模态综合法[9],其基本思想是赋予柔性体一个模态集,采用模态法展开,用模态向量和模态坐标的线性组合表示物体的弹性位移,通过计算每一时刻物体的弹性位移来表示其形变,令柔性部件a 的界面固定,并建立其模态矩阵φa。

式中:

φi,n——部件的主模态矩阵;

φi,c——部件的约束模态矩阵。

在柔性体的建模中,需要通过一些点(自由度)用运动副和其它构件进行连接,或者进行位移约束。称这些点为外连接点和内部点。同时可以得到两种模态:约束模态和固定外连接点的正交模态。这样,构件的变形位移可以表示为

式中:

ub、ui——分别表示外连点和内部点的位移;

I 和0——分别表示单位矩阵和零矩阵;

qc——约束模态;

qn——正交没药的模态坐标值。

从而可以得到一个刚度矩阵和质量矩阵

式中:

K——约束刚度矩阵;

M——约束质量矩阵;

下标c——约束;

下标n——正交。

通过转换可以得到柔体的运动方程

式中:

S——运动位移;

f——包含了柔性体约束模态力和固有模态力的函数;

θ——多体系统状态变量;

t——时间变量。

因为模态矩阵中存在惯性耦合,需对其进行正则化转换来消除刚体模态,重新带入柔性多体系统中。采用拉格朗日函数建立该柔性多体系统的方程,从而得到系统的解。

1.3 建立单轨车辆受电弓柔性杆件

单轨车辆受电弓各主要杆件的材料主要采用铝合金,其弹性模量为70 MPa,泊松比为0.33,密度为2 700 kg/m3。对以往单轨车辆受电弓出现的断弓进行分析后发现,断弓位置主要在上支撑、下支撑、连接杆及平衡杆。故通过有限元软件对上述杆件进行网格划分,其网格均为四面体和六面体,并采用蜘蛛网法建立各杆件的交互点,根据模态综合法,最终得到仿真需要的各柔性杆件。

2 单轨车辆弓网刚柔耦合动力学模型的建立与分析

2.1 建立单轨车辆弓网刚柔耦合动力学模型

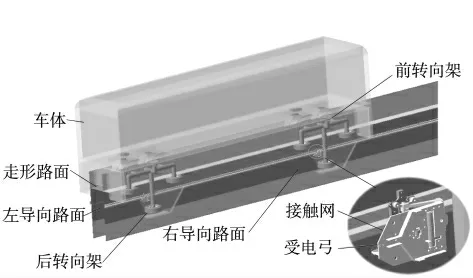

根据该型跨坐式单轨车辆真实的结构参数和动力学参数,依次对单轨车辆的转向架构架、车体、二系悬挂、轮轨耦合,以及受电弓进行动力学建模。建立单轨车辆弓网耦合多刚体动力学模型后,使用上文所得到的受电弓柔性杆件替代多刚体模型中的刚体构件,得到跨坐式单轨车辆受电弓弓网刚柔耦合动力学模型,如图3 所示。

图3 单轨车辆弓网刚柔耦合动力学模型

以该型单轨车辆在满载以43 km/h 的速度通过单轨车辆最小转弯半径(R=100 m)作为仿真边界条件,并以A 级路面作为轨道激励进行仿真。

2.2 仿真与试验数据对比

跨坐式单轨车辆在运行时,受电弓的整个弓体始终带有1 500 V 的高压电,因此无法直接对单轨车辆受电弓本身进行测量。因为跨坐式单轨车辆受电弓是通过绝缘座安装在转向架上,受电弓的振动与转向架绝缘座的振动具有相似性,所以可以通过对转向架绝缘座的振动加速度测试来反应受电弓的振动。通过对重庆市轨道交通3 号线的测试,跨坐式单轨车辆在40 km/h 速度下的绝缘座振动加速度的频谱图如图4 所示。从图4 中可以看出,单轨车辆受电弓的振动主要为低频振动。

图4 绝缘座测试加速度频谱图

通过对跨坐式单轨车辆弓网刚柔耦合动力学模型的仿真分析,得到与受电弓安装底板相连的绝缘座的加速度频谱图(见图5)。对图4、图5 进行对比分析可以看出,测试数据因存在干扰信号杂波较多,但主要峰值还是非常相近,在1 Hz、5 Hz 以及10 Hz 左右均有波峰,均为低频振动。因此可以看出,动力学模型能较好地反应受电弓的真实振动,故建立的单轨车辆受电弓刚柔耦合动力学模型是正确的。

图5 动力学模型中绝缘座加速度频谱图

3 跨坐式单轨车辆受电弓结构强度分析

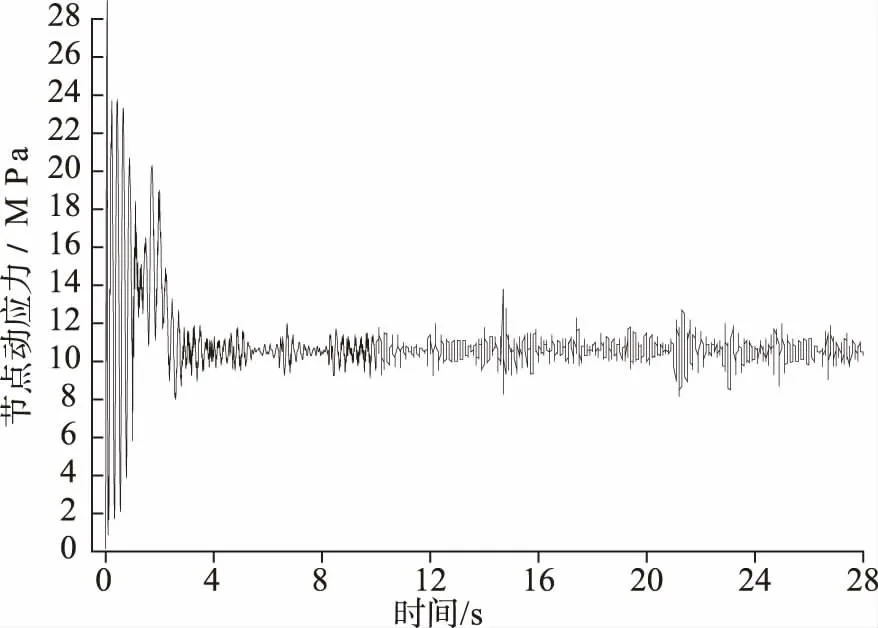

该型单轨车辆以43 km/h(曲线半径为100 m的极限通过速度)速度通过半径为100 m 的曲线作为仿真边界条件,并以A 级路面作为轨道激励进行仿真。通过有限元软件,对跨坐式单轨车辆匀速运行的工况下对单轨车辆受电弓进行结构静强度分析,得到受电弓各主要杆件的应力云图,并得到各杆件的最大应力点。在动力学软件中输出各个杆件最大应力点的动应力图,如图6 ~11 所示。

由图6、图8、图10 可知,在此工况下最大应力出现在上支撑节点5 374 处,为10.71 MPa。通过对上述应力云图的分析可以看出,连接杆、上支撑和下支撑的最大应力点均与重庆市轨道交通线路出现的受电弓断弓位置相似。由图7、图9 和图11 可知,开始仿真初期,受电弓受到冲击,应力值与应力波动均较大,但是当车辆运行平稳后,应力值均在有限元计算结果范围内波动,但是波动幅度不大。

图6 单轨车辆受电弓连接杆应力分布云图

图7 连接杆节点2054 的动应力分布图

图8 单轨受电弓上支撑应力分布云图

图9 上支撑节点5073 的动应力分布图

图10 单轨受电弓下支撑应力分布云图

图11 下支撑节点2969 的动应力分布图

4 基于准静态应力叠加法的跨坐式单轨车辆受电弓疲劳强度分析

准静态应力叠加法[10]的主要思想是,计算特定载荷工况下在任一时刻的相同结构位置和相同方向作用的单位静态载荷所引起的弹性应力应变状态,然后将其与对应的实测或动力学仿真获得的载荷谱按时间叠加得到结构的动应力。再结合材料的应力-应变曲线,并修正平均应力,最后依据线性损伤累计原则对结构开展疲劳强度分析。

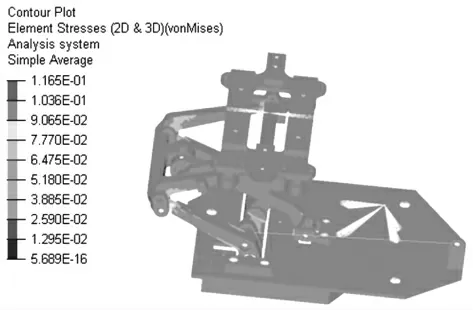

4.1 单位载荷作用下单轨车辆受电弓结构惯性释放的有限元分析

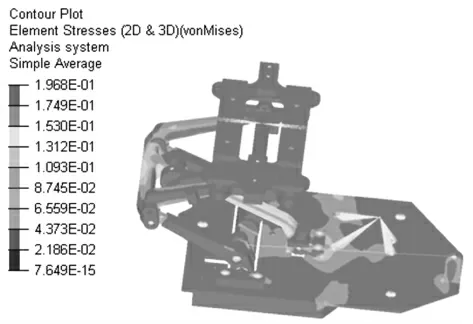

惯性释放的原理是用结构的惯性(质量)来平衡外力。在有限元分析时使得构件在没有约束或者约束不足时,乃假设其处于一种“静态”平衡状态。对单轨车辆受电弓弓头施加竖向和横向单位载荷,其应力、应变云图如图12、图13 所示。

图12 在横向单位载荷下受电弓的应力应变云图

图13 在竖向单位载荷下受电弓的应力应变云图

从图12、13 中可以看出,在横向单位载荷下,受电弓的应力应变主要集中在连接杆的下部弯弧处、下支撑上方的铰接孔弯弧处及上支撑的偏心轴弯弧处;在竖向单位载荷下,单轨车辆受电弓的应力主要集中在下支撑上方的铰接孔弯弧处。

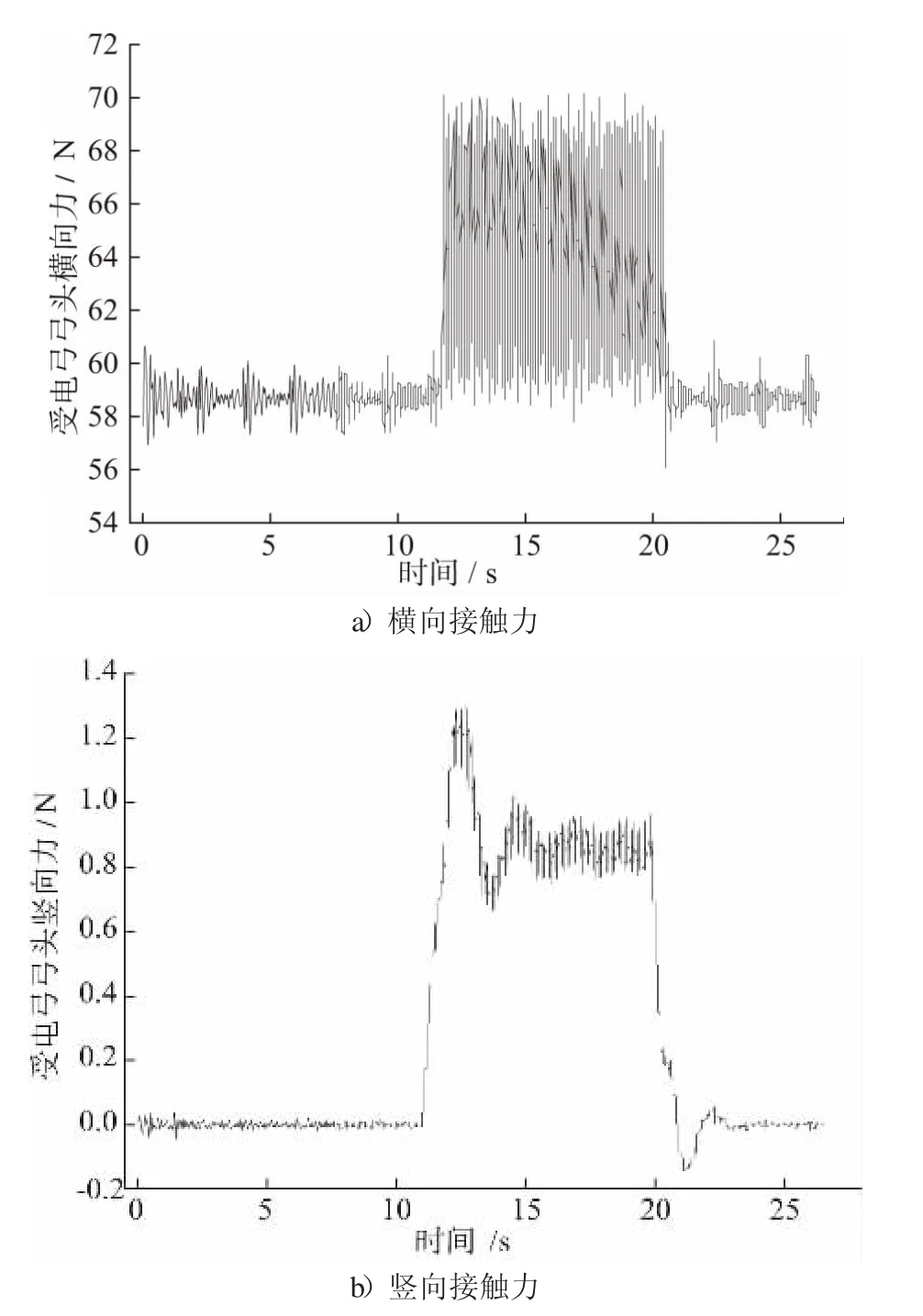

4.2 单轨车辆受电弓弓头边界载荷的计算

依据建立的跨坐式单轨车辆受电弓弓网刚柔耦合动力学模型,根据该型车辆实际的运行线路参数建立曲线半径为100 m 的弯道线路,以该半径下的极限运行速度43 km/h 运行。采用A 级路面作为路面激励,得到受电弓弓头的横向力和竖向力如图14所示。

4.3 跨坐式单轨车辆受电弓疲劳强度分析

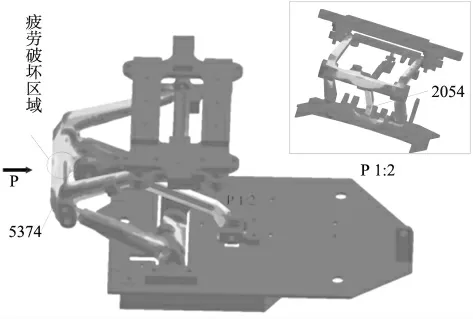

根据上述得到的单位载荷下的单轨车辆受电弓有限元分析结果,以及动力学仿真得到的运行边界载荷,利用nCode 软件仿真得到的跨坐式单轨受电弓疲劳寿命分布云图如图15 所示。

由图15 可知,跨坐式单轨车辆受电弓的底板以及弓头等构件为无限寿命,最先出现疲劳破坏的位置是上支撑的轴承座弯弧处及连接杆的下部弯弧处。通过仿真得到的疲劳强度结果与现实中多次出现断弓的位置(如图16 所示)相吻合。因此可以得出:基于刚柔耦合动力学对跨坐式单轨车辆受电弓进行疲劳分析的方法是正确可行的,同时后续研究可以对上述位置的结构进行优化,以降低受电弓的断弓率,从而提高单轨车辆的运行安全性和稳定性,也可以降低运行成本。

图14 跨坐式单轨车辆受电弓弓头接触力

图15 跨坐式单轨受电弓疲劳寿命分布云图

图16 受电弓的真实断裂情况

5 结语

本文基于跨坐式单轨车辆受电弓的机构运动学原理,以某国产受电弓为研究对象建立了跨坐式单轨车辆受电弓模型,并依靠多体系统动力学建模理论与有限元相结合的方法,建立了跨坐式单轨车辆弓网刚柔耦合动力学模型。通过仿真计算得出以下结论:

1)对正常匀速运行工况下的单轨车辆受电弓静强度进行了分析,得到了受电弓各杆件的应力分布云图,其最大应力为10.7 MPa。通过刚柔耦合动力学仿真得到了受电弓以43 km/h 的速度通过半径为100 m 弯道时的最大动应力为28 MPa。上述应力值均小于材料的抗拉极限值180 MPa,符合材料静强度要求。

2)采用准静态应力叠加法对跨坐式单轨车辆受电弓进行了疲劳强度分析,得出了受电弓最容易产生疲劳破坏的位置是上支撑轴承座弯弧处与连接杆的下部弯弧处。并通过与真实断弓位置进行了对比,验证了基于刚柔耦合对单轨车辆受电弓进行疲劳分析方法的正确性。