轨道交通列车制动性能半实物仿真试验方法研究*

2021-02-04任玉玺王俊龙应之丁曹志礼安世龙

任玉玺 刘 新 王俊龙 应之丁 曹志礼 安世龙

(1. 中车齐齐哈尔车辆有限公司,161002,齐齐哈尔;2. 同济大学铁道与城市轨道交通研究院,201804,上海;3. 青岛四方车辆研究所,266031,青岛∥第一作者,正高级工程师)

随着铁路货车“重载、快捷”技术的发展,为保障铁路货车运行安全,列车制动系统及配件已不断进行了技术创新。科学的试验方法和功能完备的试验装备是顺利开展列车制动系统技术创新的基础。计算机虚拟仿真技术和实物试验台相结合的试验方法是提升列车制动性能试验研究技术的新思路。利用计算机虚拟仿真技术构建虚拟列车制动系统,可以弥补通用列车制动性能试验台结构相对固定、结构调整困难等缺点,能够灵活模拟不同制动工况、不同制动配置、不同编组车型、不同编组辆数等条件,进行列车制动系统性能的试验研究,为制动技术进步提供灵活可靠的试验手段。中车齐齐哈尔车辆有限公司和同济大学合作开展了列车制动性能半实物仿真试验方法的研究工作。

1 列车制动系统简介

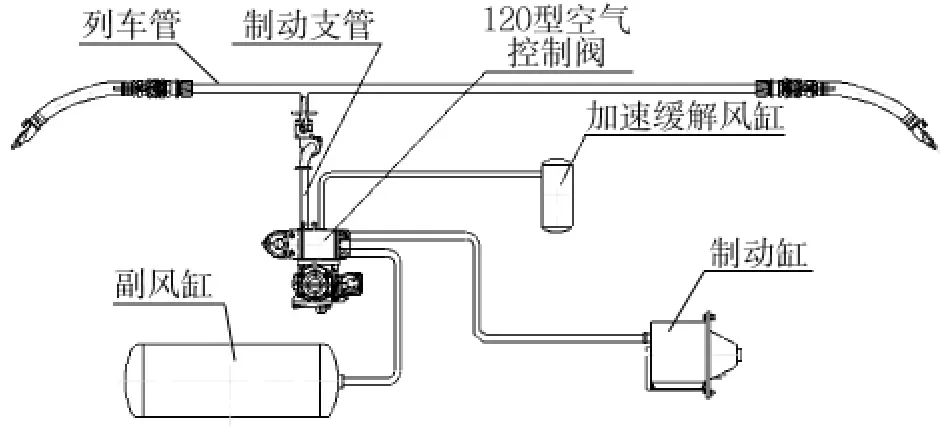

列车制动系统由若干车辆制动机构成,通过列车管串联并与机车司控器连接,受机车司控器统一控制。我国铁路货车主型车辆制动机是120 型制动机,主要由120 型空气控制阀、副风缸、制动缸、加速缓解风缸等部件构成,如图1 所示[1-2]。

图1 120 型制动机部件构成示意图

120 型空气控制阀是120 型制动机核心部件,列车制动系统中机车司控器操控引起列车管空气压力变化,信号由列车管逐辆车向后传递,一传递至某车辆的120 型空气控制阀就会产生相应的动作,以达到制动或缓解的目的。120 型制动机主要有初充气、常用制动、再充气及缓解、紧急制动4 个基本作用工况。

2 列车制动性能半实物仿真试验方法

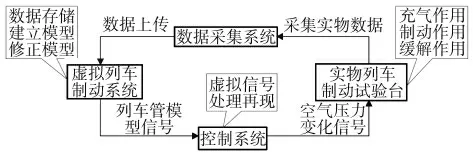

利用计算机仿真技术建立“虚拟”制动系统替代任意辆数的“实物”制动系统,通过接口设备及控制系统将“虚拟”制动系统中的列车管模型转化为真实的列车管压力变化,与“实物”列车制动系统试验台对接试验。“虚拟”制动系统模型修正依据“实物”列车制动系统试验台试验数据完成,实现半实物仿真试验模式,以少量的实物列车制动系统,通过循环推导试验获得多编组数量的列车制动试验数据。其基本原理框图见图2。

根据气动系统流体方程建立列车制动系统仿真模型,形成虚拟列车制动系统。虚拟列车制动系统将第一辆车(某辆车)列车管模型信号发送至控制系统;控制系统进行虚拟信号处理,再现模拟第一辆车(某辆车)列车管压力变化情况,使实物列车制动试验台按照后一辆或几辆车发生制动、缓解作用。

数据采集系统采集实物列车制动试验台的真实试验数据上传、保存至数据库。同时修正后一辆或几辆车的制动机仿真模型,其中已修正准确的列车管仿真模型作为信号输出到控制系统,进行下一轮虚实结合推导试验,获得长编组列车的试验数据。

图2 半实物仿真试验方法基本原理框图

3 列车制动性能半实物仿真试验系统技术方案

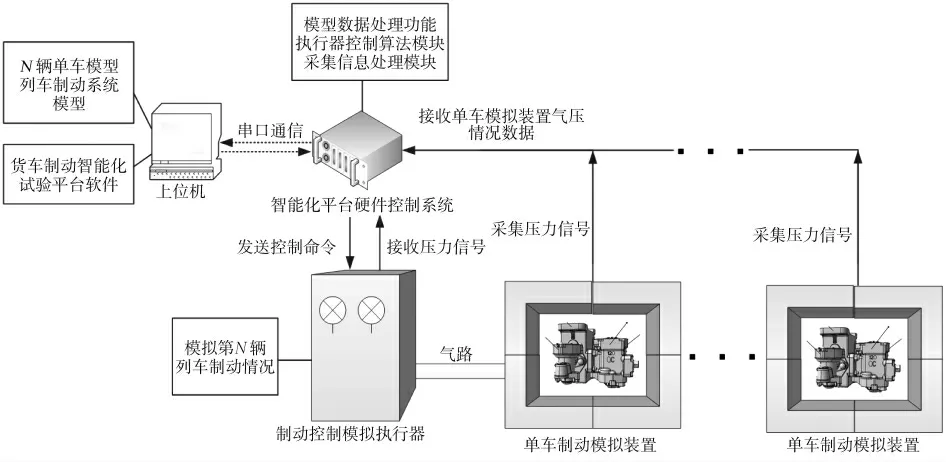

列车制动性能半实物仿真试验系统主要由上位机、制动控制模拟执行器、硬件控制系统和实物列车制动系统试验台等四大部分构成,如图3 所示。

图3 列车制动性能半实物仿真试验系统示意图

上位机是试验系统的控制中心,承载着由智能化试验平台软件、列车制动系统仿真模型及数据库等构成的“虚拟”列车制动系统。制动控制模拟执行器是虚实结合的接口设备,接收控制系统指令再现列车管仿真模型。硬件控制系统同时具备控制和数据采集功能,一方面接收上位机的某辆车制动机列车管仿真模型信息,驱动制动控制模拟执行器模拟列车中第N 辆车的制动情况,控制实物列车制动系统试验台(多套单车制动模拟装置串联),使其按照第N+1 辆车及后续车辆发生制动作用;另一方面采集列车制动系统试验台试验数据回传上位机保存至数据库,同时修正制动机仿真模型,其中修正后的列车管仿真模型作为输入信号驱动后续循环推导试验。

3.1 列车制动系统仿真模型推导

列车制动系统是一种气动系统,通过控制压缩空气产生空气压力的流动变化,改变制动阀的通路和平衡使得压力空气进入或排出缸室,从而实现列车缓解与制动作用。因此从气动力学角度,可将不同工况下压缩空气在各腔室之间流动简化为几个气容之间的充放气过程[3],利用等效的节流孔代替阀或者制动配件内部复杂的通路结构,推导得出气动系统基本充放气特性方程[4]。

3.1.1 基本数学模型

根据气动系统流体力学基本理论,以我国通用货车制动机为研究对象,分析其工作原理,推导列车管、副风缸和制动缸的压力随时间的变化规律。以初充气工况(主要包括列车管初充气和副风缸初充气两个过程为基本模式),构建列车制动系统的基本数学模型。

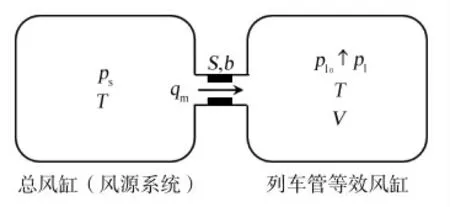

3.1.1.1 列车管初充气

由总风缸向列车管充气直至充至定压的过程,可视作气容之间的充气过程。研究制动系统升压或减压的宏观规律时,气体在管路内部的波动可不予考虑,所以借助一个相同容积的气容来等效替代列车管主管与支管。图4 为总风缸向列车管初充气的简化示意图。图4 表示绝对气压为ps的总风缸经过通路向初始绝对气压为pl0的列车管等效风缸充气,并用一个有相关参数的节流孔等效代替总风缸与列车管间的通路结构,用S 表示有效节流系数,b 为描述气体流动状态的临界压力比。在图4 中,T 为绝对温度;qm为气体的流量;pl为列车管等效风缸绝对气压;V 为等效风缸的容积。

图4 列车管初充气简化示意图

图5 副风缸初充气简化示意图

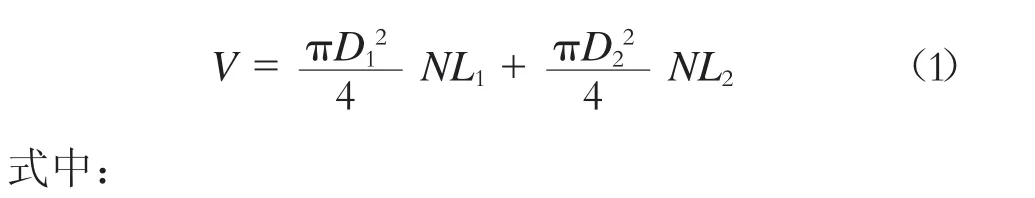

列车管的容积表达式为[5]:

D1、D2——分别为列车管主管、支管直径;

L1、L2——分别为列车管主管、支管长度;

N——车辆数量。

在列车管从无空气压力充至500 kPa 的气体流动过程中包括声速与亚声速两个阶段。根据气动系统充气特性方程结合列车管容积表达式可得,初充气时列车管绝对气压pl关于时间t 的函数式为[6]:

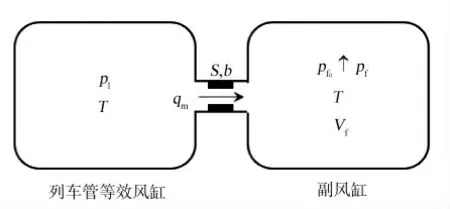

3.1.1.2 副风缸初充气

列车管向副风缸初充气的简化示意过程如图5所示。图5 中,气压为pl的等同列车管容积的列车管等效风缸向初始绝对气压为pf0的副风缸充气,并将列车管与副风缸间的通路结构等效替换为一个有相关参数的节流孔;pf为初充气时副风缸的绝对气压,Vf为副风缸的容积。

根据气动系统充气特性方程推导,副风缸的气压从0 kPa 升至500 kPa 的过程可分为声速与亚声速两个阶段,其关于时间的函数式为[6]:

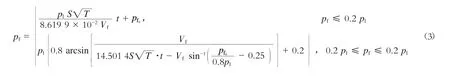

按照上述推导过程,依次完成初充气、常用制动、再充气及缓解、紧急制动等4 个模块10 组列车制动系统基本数学模型,汇总如表1。

表1 列车制动系统10 组基本数学模型汇总表

3.1.2 模型参数定义

1)有效节流系数S 表达等效节流孔面积及相关结构特征,代表列车制动系统气动元件流量特性。其随着实际气体流动状态改变,是最核心的特性参数。不同制动工况、不同编组、不同位置的车辆制动系统中气缸气室充放气特性都通过改变S 的大小来模拟。

2)气容的容积V 表达容纳压缩空气空间大小,代表列车制动系统配置特征,在制动系统的数学模型中也是一个非常重要的参数。

3)局部减压作用时间是制动阀的特性参数,表达控制阀的动作时间。在列车常用制动或紧急制动时,空气波传到该辆车后列车管气压下降,120 型分配阀动作先后发生第一阶段局部减压和第二阶段局部减压作用。局部减压作用总时间t0包括第一阶段局部减压作用时间t1和第二阶段局部减压作用时间t2,即t0=t1+t2。

4)局部减压通路影响系数k 是S 的附加参数,表示局部减压通路参与动作的影响特性。

5)加速缓解通路影响系数k1也是S 的附加参数,表示加速缓解通路参与动作的影响特性。

3.2 接口设备研制

接口设备主要功能是使列车管气压变化情况能真实再现列车管仿真模型,控制实物列车制动性能试验台进行试验,以保证实现虚拟仿真模型和实物制动系统相结合的试验功能。其主要由制动控制模拟执行器和控制系统2 部分构成。

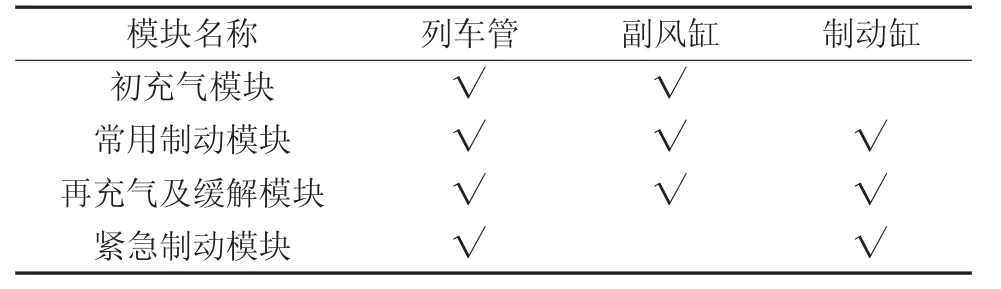

制动控制模拟执行器是执行机构,按照实际机车制动控制单元设计,主要由一组不同孔径的电磁阀、中继阀、均衡风缸及气动管路等组成。电磁阀接收控制系统信息进行充排风动作,控制均衡风缸气压;中继阀按照均衡风缸气压值向列车管充排风,使列车管气压与均衡风缸气压一致。均衡风缸气压的有效控制是精准再现列车管仿真模型的关键。

控制系统由比例控制器、电磁阀、压力传感器和均衡风缸等构成。比例控制器由单片机、数字和模拟输入输出接口、功率驱动电路等组成。其工作原理如6 所示。

图6 控制系统工作原理示意图

电磁阀采用流体PWM 技术进行驱动。PWM 信号具有固定的载波周期,比例控制器调用上位机列车管仿真模型,分为与载波周期对应的若干时间段,按照列车管仿真模型每一段的气压变化信号,控制器输出的PWM 信号的占空比发生相应变化,以控制电磁阀的开启或关闭时间的延长或缩短,向均衡风缸充气。同时,压力传感器反馈实时气压值与预控指令值比较[7]:如果实时气压值低于指令值,充气电磁阀保持开启继续向均衡风缸充气;如果实时气压值高于指令值,则排气电磁阀开启排气,使实时气压值无限接近指令值。通过不断修正均衡风缸的气压与上位机输入的列车管模型的气压相对应,达到精准模拟列车管仿真模型的目的。

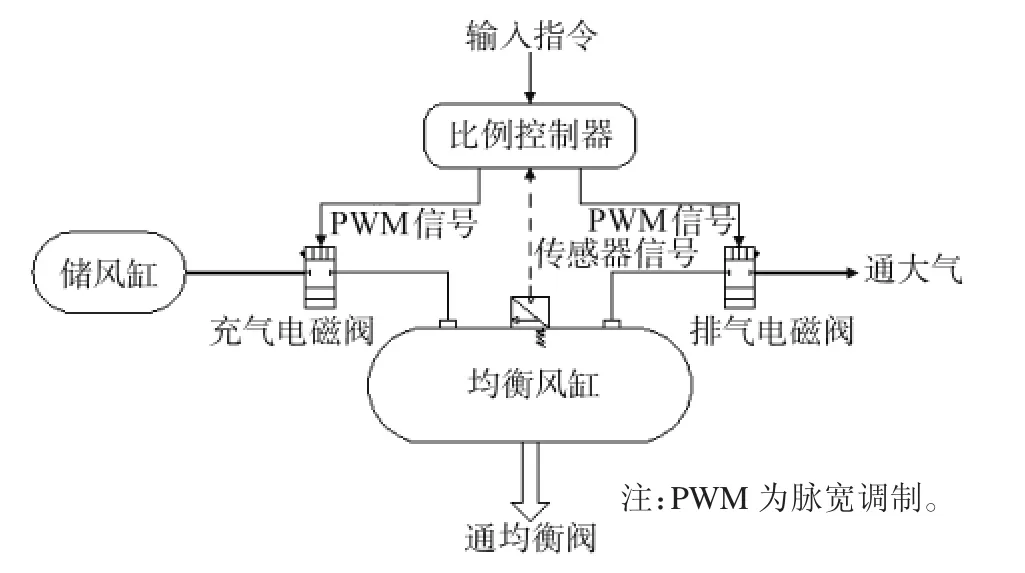

4 列车制动半实物仿真试验系统的验证

按照国内通用货车配置研制了实物小编组列车制动性能试验台,建立了由上位机及控制系统、制动控制模拟执行器、小编组列车制动性能试验台三大部分构成的列车制动性能半实物仿真试验系统(见图7),并进行了仿真模型验证、控制能力验证和半实物仿真试验验证。

图7 列车制动性能半实物仿真试验系统

4.1 仿真模型验证

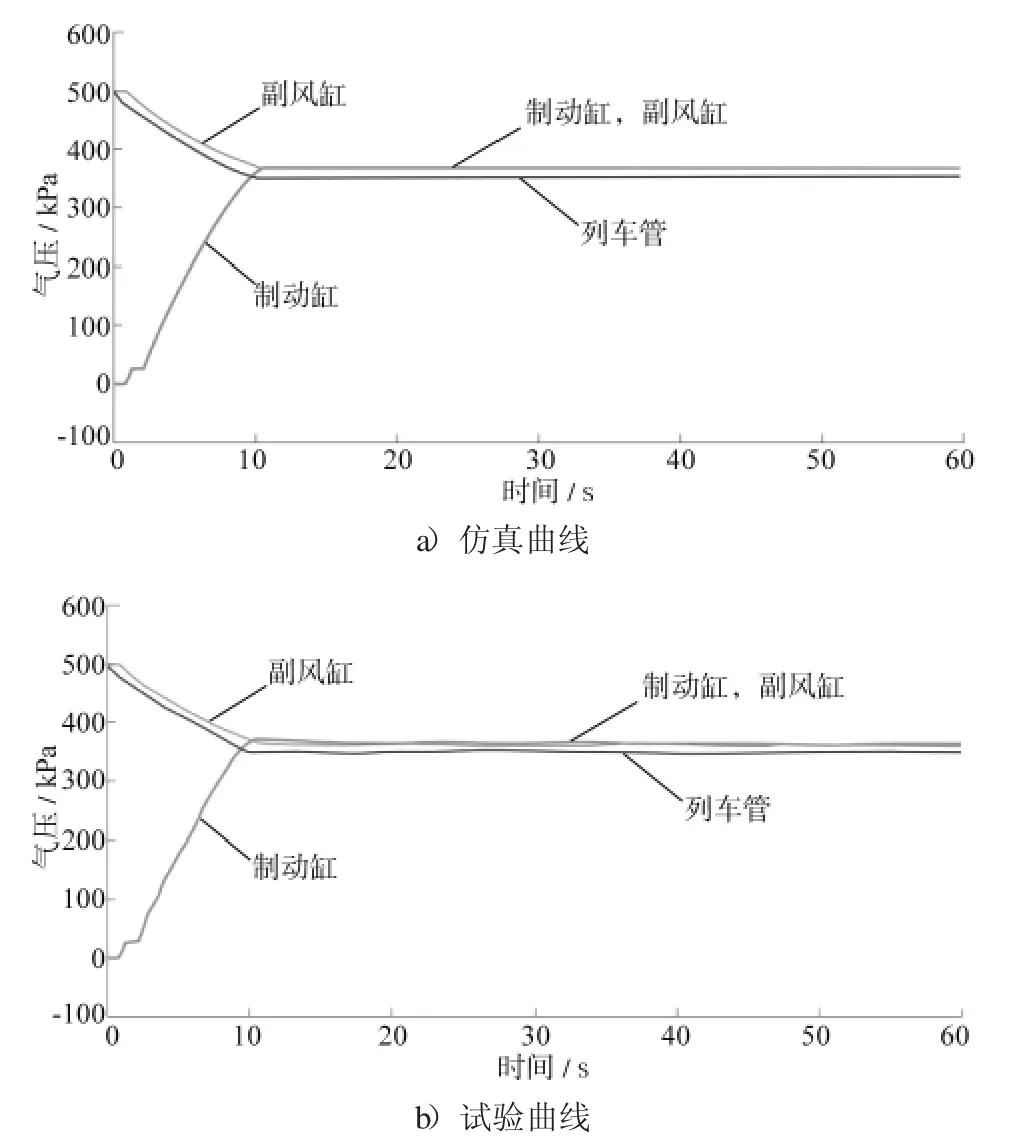

为验证仿真模型的正确性,利用小编组列车制动性能试验台进行了初充气工况、常用制动工况、紧急制动工况的制动性能试验。获得的试验数据曲线,与仿真模型计算所得的结果进行对比分析。结果表明,仿真模型趋势性与真实试验数据完全吻合,关键节点数据准确性稍有偏差,但偏差均不大于3%。常用制动工况下的气压曲线对比示意图见图8。

图8 常用制动工况下气压曲线对比示意图

4.2 控制系统控制能力验证

为验证控制系统能否按照列车管仿真模型精准控制列车管充排风,在各工况下利用传感器实时采集并显示列车管气压变化曲线,与列车管仿真模型气压曲线进行对比(见图9)。由图9 可知,传感器数据和模型数据结果基本吻合,只是由于气流不稳定产生实际气压变化曲线略有波动现象。经过测试表明,控制系统能有效模拟列车管仿真模型的气压变化特性。

4.3 半实物仿真试验验证

基于实物20 辆编组列车制动性能试验台进行了半实物仿真试验验证。以机车标准控制信号输入,控制接口设备驱动实物20 辆编组列车制动性能试验台进行制动作用,采集获得20 辆车制动作用试验数据反馈至上位机;上位机利用第20 辆车列车管气压变化数据自动修正仿真模型,再以修正后的第20辆车列车管仿真模型为信号输入,控制接口设备驱动实物20 辆编组列车制动性能试验台进行制动作用,采集获得第21 辆车至第40 辆车制动作用试验数据反馈至上位机;上位机利用第40 辆车列车管气压变化数据自动修正仿真模型,再以修正后的第40辆车列车管仿真模型为信号输入,进行下一轮试验获得第41 辆车至第60 辆车制动作用试验数据,以此类推,获取更多编组辆数的试验数据,实现了循环推导试验,以少量编组实物试验台获得长编组车辆试验数据功能。

图9 常用制动工况再现列车管减压模型截图

5 结语

半实物仿真试验方法是列车制动试验方法的创新,是计算机仿真技术和试验技术相结合的产物,可提升试验研究的智能化水平。

通过对列车制动系统作用原理、气动系统流体力学原理等基础理论的研究,建立了列车制动性能仿真模型并验证了准确性;接口设备及控制系统具备准确模拟列车管仿真模型的气压变化特性、驱动实物列车制动性能试验台进行试验的能力;完成半实物仿真试验尝试,实现了虚拟与实物结合的试验方式,开创了半实物仿真制动试验的先河。