综采工作面过陷落柱深孔预裂爆破技术优化研究

2021-02-04刘冲

刘 冲

(山西新元煤炭有限责任公司,山西 晋中 045400)

随着浅部煤炭资源开采殆尽,以及机械化程度的不断提高,安全、高效提高煤炭资源回采利用率是煤炭可持续发展的基本要求。岩溶陷落柱作为一种分布广、影响范围大的地质构造给矿井的开掘部署及正常的回采活动带来了较大的影响[1-4],目前绝大多数综采工作面在通过部分岩性强度较高的非导水陷落柱时仍采用的是平推硬过、潜孔爆破等常规技术手段,不仅效率低、刀齿磨损严重而且还存在较大的安全隐患[5-7]。

深孔爆破技术通过对钻孔参数、药卷直径、封孔长度的合理设计可以高效的完成对陷落柱内厚硬岩体的一次性预裂爆破,从而提高工作面通过陷落柱构造区的效率及安全性[8-10]。鉴于此,本文以山西新元煤矿3207综采工作面过坚硬陷落柱为工程背景,针对煤系地层赋存及开采技术条件,研制了PVC管组合装配式扩裂弹体及装药器,结合LS-DYNA软件的数值模拟结果设计了针对X140陷落柱的深孔爆破方案。

1 工程概况

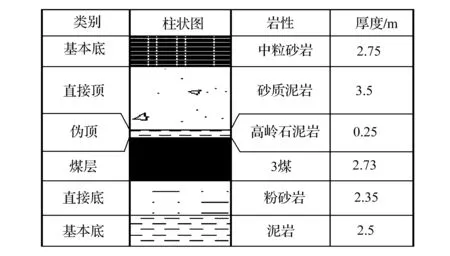

新元煤矿3207工作面采用倾斜长壁后退式采煤法,工作面走向长267.4m,推进长度为1423m,3207工作面布置如图1所示,其中,开采煤层平均厚2.73m,伪顶为高岭石泥岩厚0.25m,直接顶为灰黑色砂质泥岩厚3.50m,基本顶为灰白色中粒砂岩厚2.75m。煤层及顶底板岩层具体岩性如图2所示。

图2 煤系地层综合柱状图

3207工作面推进过程中遇到了岩性强度较高的X140陷落柱,X140陷落柱切入到工作面内的最大宽度为40.26m,在工作面推进方向的延展长度为99m,陷落柱内以白砂岩发育为主,陷落柱位置如图1所示。

2 扩裂弹体与装药器的设计与研发

在进行深孔预裂爆破之前,能否顺利把所需炸药包装到设计的制定位置,是实现深孔爆破的关键。目前在煤矿实际爆破过程中,多采用柔性较大的乳化炸药。以新元煤矿3207综采工作面过坚硬陷落柱为例,在炮眼钻凿过程中,一方面由于陷落柱内白砂岩多呈块状分布且为泥质胶结,成孔后部分孔段孔径变形较大;另一方面钻孔完成后,炮孔内的岩粉清洗困难。以上两方面的原因使得药包在推送过程中很容易破损或被“卡塞”在炮孔中,导致装药困难或药包不连续,从而影响预期的爆破效果,并且残留的炸药也会为后续生产带来安全隐患。为解决上述两个技术难题,设计研发了PVC管组合装配式扩裂弹体及新型装药器。

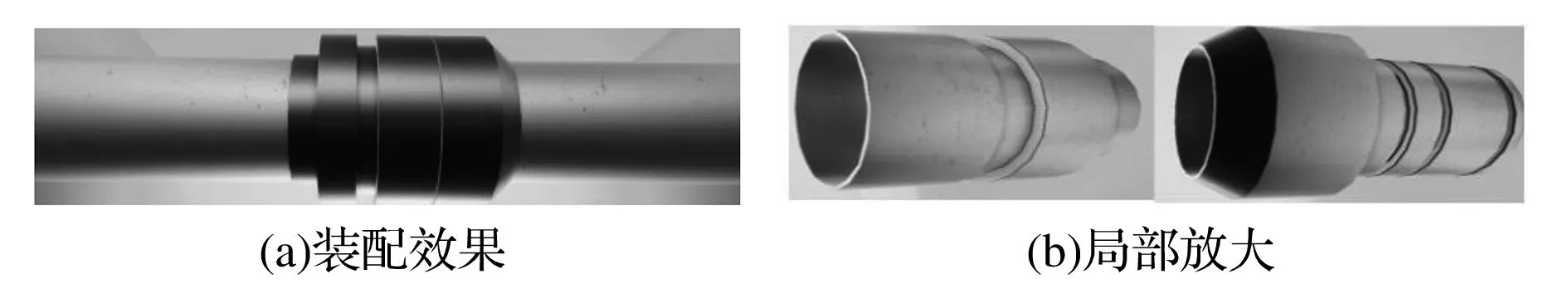

2.1 PVC管组合装配式扩裂弹体

PVC管组合装配式扩裂弹体,各段弹体壁厚1.5mm,弹体外径63mm,装药长度1000mm,装药密度1.1g/cm3,装药重量2.95kg,如图3所示。整个弹体最前端为锥形结构,可以顺利推过不光滑的炮孔和岩粉堆积处。各扩裂弹体之间采用丝扣连接,不仅可以在装药过程中发生卡塞时,药柱能够承受推拉作用,而且保证了药包与药包之间连接的紧密性,有效杜绝了药卷间距过大而产生的失爆现象。另外,PVC材料具有良好的阻燃性和化学稳定性,而且在爆炸环境下,不与瓦斯、煤尘发生化学反应,因此可以满足井下深孔爆破作业的要求。

图3 装药壳体及其连接

2.2 装药器设计

深孔扩裂爆破的炮孔很长,为了保证构件在有足够强度和刚度的前提下,达到轻量化的目的,研究设计了新型管状装药器,如图4所示。该型装药器的单根管长为1.5m,直径40mm,壁厚2mm。在材质上选用6063铝合金,其屈服极限和抗拉强度分别为196MPa和253MPa,因此可以保证装药器克服孔壁摩擦力将装药壳体送入指定位置,同时为了方便对深孔进行吹孔和冲洗,连接件也采用了中空设计。

图4 装药器连接件

3 深孔预裂爆破优化

3.1 爆破参数确定

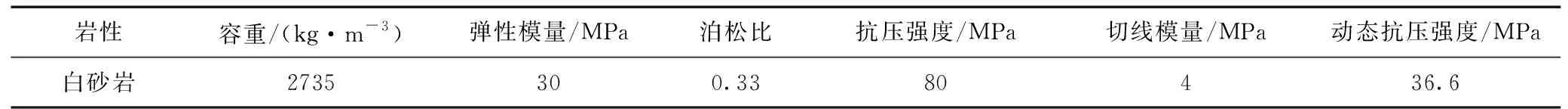

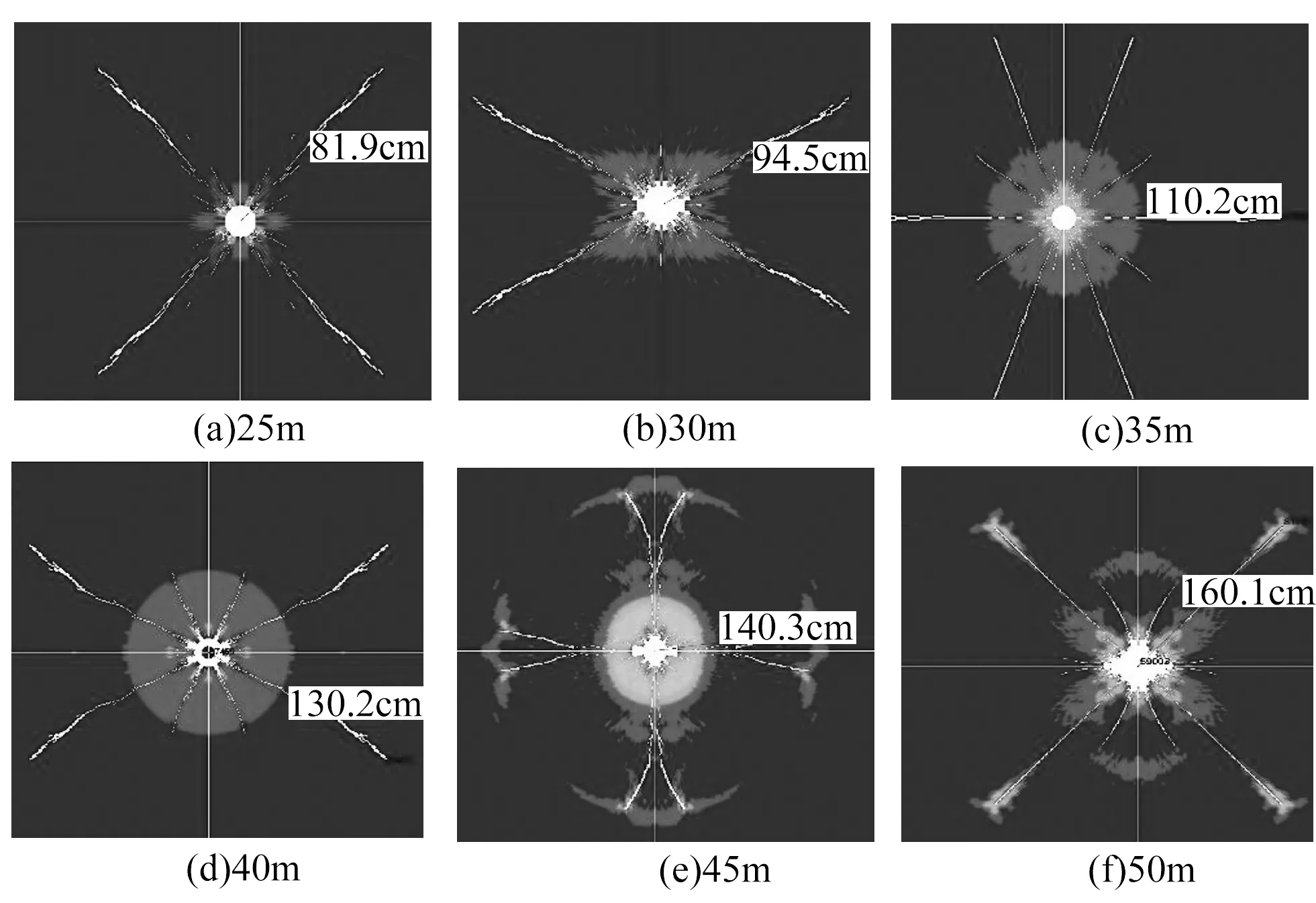

LS-DYNA是通用的显示动力分析程序,它被广泛的运用在装药结构优化、爆破裂纹扩展等众多非线性动力冲击问题的研究当中[11-15]。根据3207工作面的实际地质条件,本文利用LS-DYNA软件对不同直径药卷的扩裂半径进行了数值模拟研究,陷落柱内岩体的力学参数见表1。

表1 岩石材料模型力学性质参数

爆破完成后不同药卷直径下的止裂形态如图5所示,由图5可知,爆破冲击波在转化为应力波后,应力波在孔壁呈同心圆的形状,随着应力波传播距离的增大及能量消耗破坏岩石的增加,应力波呈逐渐衰减的态势。通过对裂纹长度的测算可知,裂隙区的半径约为药卷半径的32倍,以裂纹的分布密度来看,深孔爆破完成后对机组的通过比较有利。

图5 不同药卷半径下的止裂形态

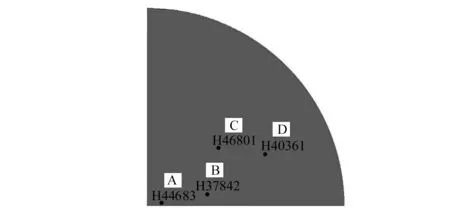

为了直观反映岩体在爆破载荷作用下的力学性质,在模型上距离爆孔中心50cm、150cm、200cm、250cm的位置布测四个应力测点,记为A、B、C、D,如图6所示。

图6 模型测点

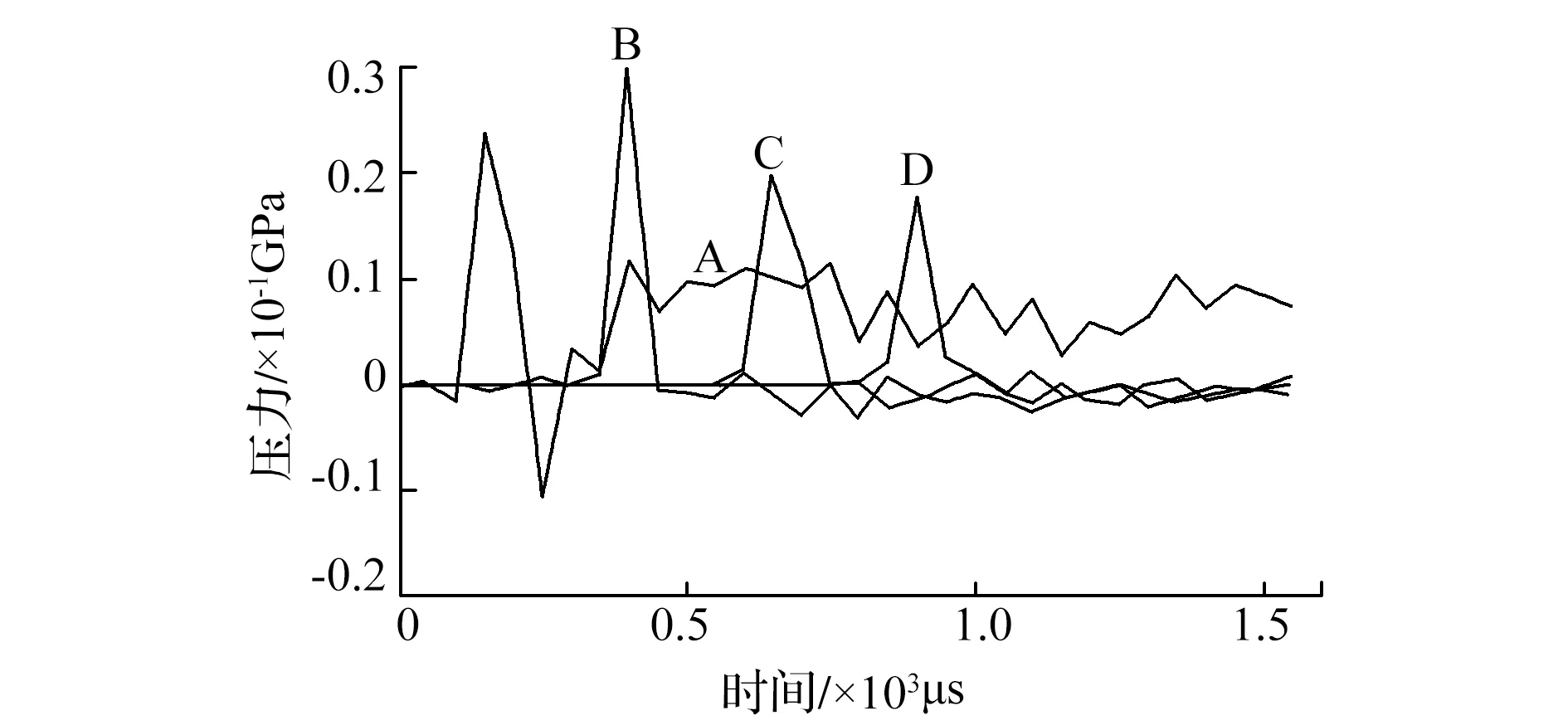

四个单元的应力时程曲线如图7所示。通过分析曲线可以发现,各单元应力峰值出现的时间及强度与炮孔的中心距离成反比,炮孔周围岩体的受力状态呈现出先压后拉的特性,并且压应力峰值的绝对值远大于拉应力峰值的绝对值。

图7 四个测点的有效应力—时间曲线

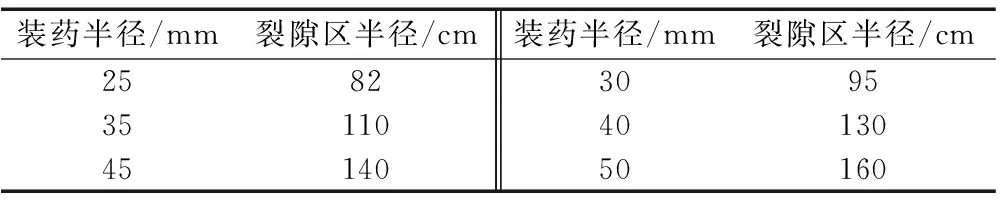

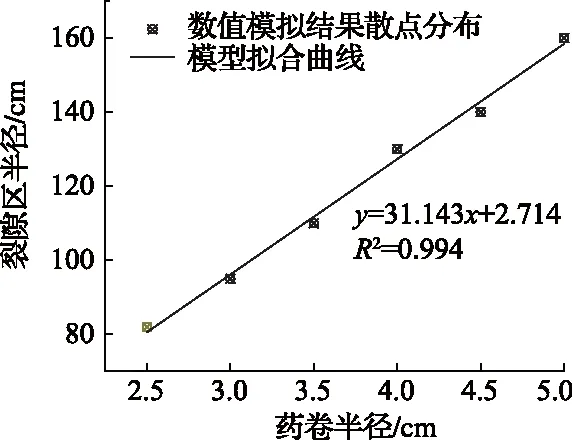

六种工况下的最大裂隙区半径见表2。通过对表2中的数据进行拟合得到了以装药半径为因变量、以裂隙区半径为自变量的线性回归方程,如图8所示,整个方程的R2达到了0.994。由回归方程可得,当药卷直径为63mm时,裂隙区的直径为2016mm。结合工作面3m的采高及相关工程经验可知直径为63mm的药卷可以满足工程需要,钻孔中位处于采高的一半的位置,波动200mm处布孔。

表2 装药半径与裂隙半径统计

图8 装药半径与裂隙区半径线性拟合

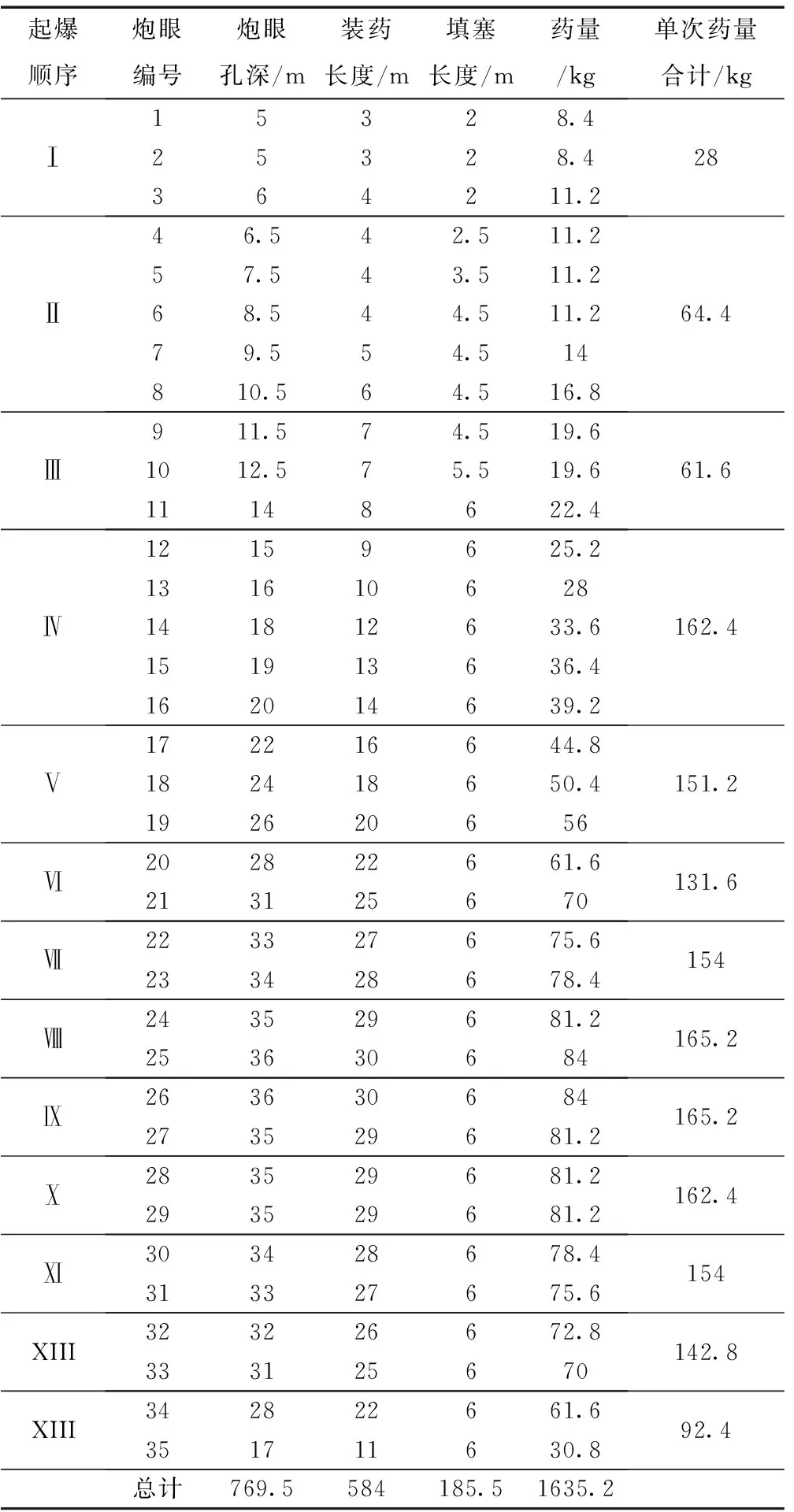

本次深孔预裂爆破在3207工作面辅助进风巷1内进行,根据《爆破安全规程》(GB 6722—2014)的规定,深孔爆破指炮孔直径大于50mm,并且深度大于5m的爆破作业。因此从距陷落柱左侧揭露边缘10.56m处开始,沿工作面推进方向以2.5m为间距在85m长的区域内布置爆破深孔,孔深控制在5~36m之间,炮眼布设如图9所示。为了保证安全,一次爆破总药量均控制在200kg以内,所有炮眼在装药方式上均为正向装药,各起爆雷管之间分批次串联完成后接到发爆器上。具体爆破参数见表3。

表3 爆破参数表

3.2 填塞工艺

深孔爆破的填塞工艺不但关系到爆破效果的好坏也关系到爆破的安全。因此,需要根据深孔爆破的不同目的,对炮孔进行针对性的填塞。本次实验所采用的封孔炮泥先由黄土与砂按3∶1的比例加水混合均匀后,然后再加工成∅60mm长200mm的圆柱形。由式(1)计算得出,安全封孔长度为6m。

L≥nR/(2fλ)

(1)

式中,R为现场试验爆破孔半径,取47mm;f为侧压系数,取0.3;λ为摩擦因数,取0.02;n为综合影响系数,取最大值1.5。

经计算得封孔长度L≥5.9m。

4 现场工业性试验

4.1 爆破效果

深孔爆破均是在半无限体内进行大药量的爆破作业,由于爆破区域没有有效的补偿空间,其炸药爆炸所产生的大量爆炸能量和爆生气体需要在爆破区域内消耗,消耗速度除与爆破填塞有关外,还与爆破扩裂岩石的裂隙扩展速度和爆破区域内原岩裂隙的发育程度有关。尽管X140陷落柱内白砂岩较多,完整性好且较坚硬,但这些白砂岩呈块状的较多,且胶结一般为泥质胶结。所以在爆破过程中其能量耗散较快,为爆生气体提供了较大的膨胀补偿空间。

深孔预裂爆破结束后,对炮孔的爆破效果进行统计。其中,除了5号孔由于炮泥充填质量较差,爆破后炮泥被冲出,1—17号孔均未出现较大的冲孔现象;18—19号孔在爆破时出现了爆破漏斗抛掷现象,冲出了较多的岩石,分析原因主要是该区域内岩性较好并且装药量较大而导致的;20—35号孔均既无封孔炮泥被冲出,也未发生爆破漏斗抛掷现象。

4.2 试验数据统计

1)3207工作面在通过X140陷落柱之前,先通过了一个与其岩性相近的X165陷落柱,并采取了潜孔爆破的措施。X165陷落柱累计推进31.8m,截齿消耗396把,用时9d,截齿平均消耗12.45把/m,工作面平均推进速度为3.53m/d。

2)3207工作面在X140陷落柱深孔爆破实施区累计推进85m(指1#~35#炮眼布设区段),消耗截齿270把,用时21d,截齿平均消耗3.18把/m,工作面平均推进速度4.05m/d。

3)通过对比以上数据可以发现采煤机通过X140陷落柱爆破扩裂区的截齿消耗量比X165陷落柱时降低了74.5%,工作面推进速度提高了14.7%。

4 结 论

1)针对坚硬陷落柱岩性而研制的新型PVC组合装配式扩裂弹体可以保证柔性乳化炸药准确送达炮眼指定位置,提高了各药包间耦合程度。另外,铝合金管装药器不仅方便安装而且中空式的连接头设计可以完成对深孔的吹孔和冲洗作业。

2)根据LS-DYNA模拟结果可知本次爆破选用的药卷直径为63mm,炮眼的间距确定为2.5m,封孔炮泥长度在1.5~6m之间,钻孔深度控制在5~36m范围内,一次爆破总药量不超过200kg。

3)现场工业性试验表明深孔预裂爆破技术在新元煤矿3207综采工作面过坚硬陷落柱时取得较好的应用效果。其中,爆破完成后92%的炮孔的爆害程度均在可控范围之内,并且使截齿消耗量降低了74.5%,工作面推进速度提高了14.7%。