聚合物材料阻燃的研究方法概述

2021-02-04刘术敬许力冬孙志军

刘术敬 朱 鹏 扈 昊 许力冬 孙志军

1.上海应用技术大学,城市建设与安全工程学院

2.通标标准技术服务(青岛)有限公司

0 引言

近年来,高分子材料已广泛应用于民用、工业和建筑等各个领域,但其具有潜在的火灾危险。因此,在实际生产过程中,制备阻燃型高分子材料是目前的研究方向。目前,阻燃性已经成为高分子材料的必要条件。因此降低聚合物材料的氧指数、热释放成了很多研究者的研究目标,本文从聚合物材料的阻燃原理、阻燃性能实验方法、阻燃机理的研究方法介绍高聚合物材料阻燃性的研究。

1 聚合物材料的阻燃原理

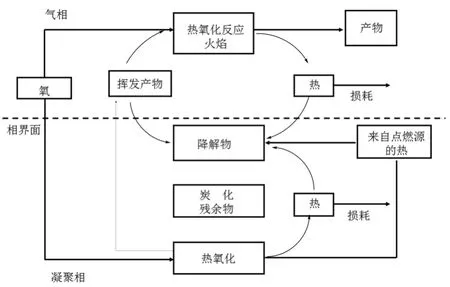

当聚合物产生的可挥发性降解产物与空气的混合物达到可燃极限,并且温度达到引燃温度时,聚合物即可以燃烧。燃烧过程可以分为引燃、火焰扩散、轰燃和熄灭四个阶段。维持燃烧的三个基本因素是热量、可燃物和氧气。如图1所示,当火源或者燃烧产生的热量持续加热聚合物表面时,能够使聚合物产生挥发性热解产物(包括可燃性气相产物和不可燃性气相产物)。气相分解产物在有氧条件下燃烧将产生CO2、水和不完全燃烧产物。为了抑制燃烧,聚合物中添加的阻燃剂应该能够在气相或者凝聚相中抑制可燃物的产生,同时抑制热量和氧气向未燃烧区域扩散。

图1 聚合物燃烧过程示意图

1.1 气相阻燃机理

在气相中,大部分可供燃烧的挥发性物质是RH·、R·、H·和·OH自由基,这些自由基是通过自由基链式反应产生的;如图2所示,主要包括三个过程,链引发、链传递、链支化和链增长。

图2 自由基链式反应过程

因此,气相阻燃机理的主要作用是清除高活性自由基,从而达到在气相中抑制燃烧及火焰传播的目的。以气相阻燃机理著称的阻燃剂是卤系阻燃剂。例如,含氯或含溴阻燃剂。卤系阻燃剂在热解过程中会产生含卤自由基X·和HX,它们可以与聚合物分解过程中产生的自由基结合而生成活性较低的自由基。除了卤系阻燃剂以外,磷系阻燃剂也具有一定的自由基清除作用[1]。磷系阻燃剂在热分解过程中会产生PO·自由基和HPO·自由基,它们可以与H·和·OH自由基发生反应,从而达到清除活性自由基的目的。除了自由基清除原理,气相阻燃机理还包括一些在气相中的物理作用。如氢氧化铝和氢氧化镁等无机阻燃剂可以在燃烧分解过程中释放大量水蒸气,这些水蒸气可以在气相中稀释可燃性分解产物和氧气的浓度,从而达到阻燃的目的[1-3]。另外,卤系阻燃剂在分解过程中可以产生如HC1和HBr这样不燃的高密度气体,它们甚至可以覆盖那些小分子的可燃性挥发产物从而达到中断火焰的目的[1]。根据以上对气相阻燃机理的描述,可燃性挥发产物是气相阻燃机理达到阻燃目的的直接作用目标。

1.2 凝聚相阻燃机理

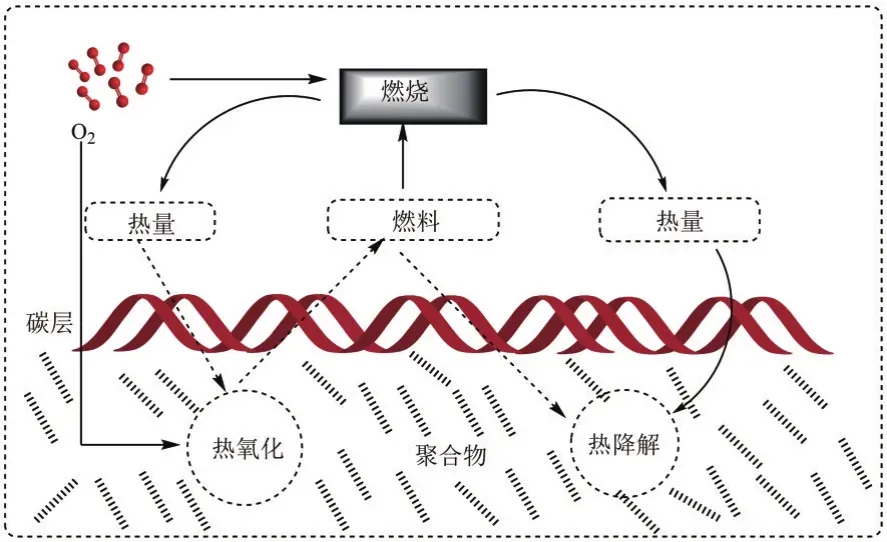

凝聚相阻燃机理的主要作用形式则是提高燃烧时聚合物表面炭层的数量和质量,这个过程受很多因素影响,因此比较复杂。聚合物表面的炭层可以像一层屏障一样抑制可燃性挥发产物从聚合物分解区域扩散到燃烧区域,同时,炭层可以隔绝热和氧气对未分解的聚合物基材的进一步破坏[4-6]。另外,添加量大的无机氢氧化物可以起到降低可燃性聚合物比例的作用。而且,这些无机氢氧化物在分解以及释放水蒸气的过程中会吸收大量的热,从而对热分解区域起到冷却的作用[7]。如图3所示,切断气相与凝聚相之间的热量、可燃物质、氧气的转移和传播是凝聚相阻燃机理的关键。例如膨胀阻燃机理,它是一种被人们广泛接受的阻燃机理,通过阻燃剂体系的分解、膨胀和成炭过程形成蜂窝状膨胀炭层。这种炭层可以很好地隔绝热量、氧气以及可燃性挥发产物的传播和扩散[8]。膨胀阻燃机理是典型的凝聚相阻燃机理,但是,如果没有气和产物的配合,膨胀炭层是很难形成的。而且,炭层空腔中的气体比凝聚相炭层能够更有效地隔绝热量传播。

图3 燃烧后碳层的隔热隔氧作用示意图

2 聚合物材料阻燃性能实验方法

极限氧指数(LOI)测试、UL-94水平或垂直燃烧测试,以及锥形量热仪测试是表征聚合物阻燃性能应用最为广泛的测试方法。极限氧指数测试是用来评价材料可燃性的一种方法。极限氧指数是指维持竖直放置的样品持续燃烧3 min或者火焰在样品上传播5 cm时的氧气/氮气混合气体的最低氧气浓度[9],该值越高,一般认为样品阻燃性越高。因为空气中氧气的浓度为21%,材料的极限氧指数低于21%称为可燃材料,而极限氧指数高于21%称为可自熄材料。根据样品种类及形状的不同,极限氧指数的测试标准有很多种,例如ASTM D2863、ISO 4589、DIN 4102-B2 或NF T51-071[10]。

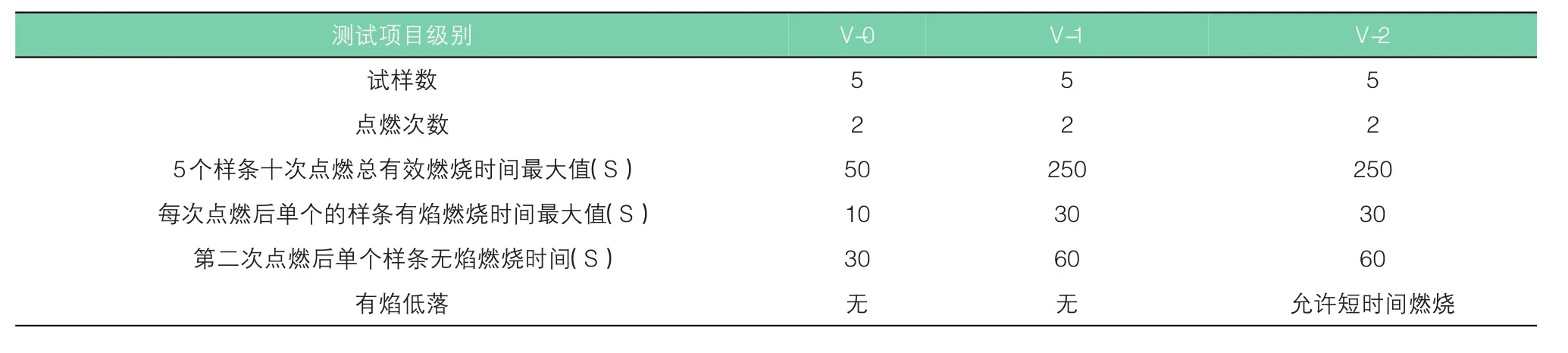

UL-94水平或垂直燃烧实验是测试材料可燃性和防火安全性最为常见的方法。其测试标准包括 ASTM D635、ASTM D635-77、ASTM D3801,IEC60695-11-10、IEC 60707或ISO 1210等[11]。在UL-94水平燃烧测试过程中,主要依靠火焰传播速率来评价燃烧等级。最常用的评判UL-94 HB级的标准,样品厚度小于3 mm,,则要小于或等于75 mm/min。在UL-94垂直燃烧测试中,样品垂直放置,并由标准火焰点燃,根据样品两次点燃后到熄灭的时间,两次总的燃烧时间以及样品燃烧过程中是否存在熔滴现象来评价样品的垂直燃烧等级,包括V-0、V-1、V-2级和无级别。样品达到UL-94垂直燃烧V-0、V-1或V-2级的具体标准见表1。此分级可以为材料获得工业许可进而商业化应用提供指导作用。另外,此类测试可以为科研工作者研究材料的燃烧行为提供很多有用的信息,包括可以观察燃烧火焰强度、火焰传播长度、火焰传播速度、熔融滴落速度、失重比例以及样品燃烧后的炭层形貌等[12,13]。

表1 垂直燃烧测试等级

锥形量热仪(如图4)(CONE)测试是评价聚合物阻燃性能的重要方法。锥形量热仪是一种根据氧耗原理设计的测定材料燃烧放热的仪器。所谓氧耗原理是指物质完全燃烧时每消耗单位质量的氧气会产生基本上相同的热量,即氧耗燃烧热(E)基本相同。这一原理由Thornton在1918年发现,1980年Huggett应用氧耗原理对常用易燃聚合物及天然材料进行了系统计算,得到了氧耗燃烧热(E)平均值为13.1 kJ/g,材料间的E值偏差为5%,因此,在实际测试中,测定出燃烧体系中氧气的变化,即可换算出材料的燃烧放热[20]。

图4 锥形量热仪结构图

锥形量热仪测试过程中,聚合物材料在设定的热辐照功率(25~110 kW/㎡)下进行燃烧,气相产物经过一个排风系统进行收集和分析。锥形量热仪最初的应用是设计火灾模型,由于其可以测量出火灾中可燃物的热释放速率等参数,因此能判断火灾模型中材料的火灾危险性[53]。锥形量热仪测试的标准 包 括 ASTM 1356-90、ASTM E1354、ASTM E1474和ISO5660等,它可以给出很多项标准材料燃烧性质的参数,如热释放速率(heat release rate,HRR)、热释放速率峰值(peak of heat release rate,p-HRR)、点燃时间(time to ignition,TTI)、总热释放(total heat released,THR)、质量损失速率(mass loss rate,MLR)、比消光面积(specific extinction area,SEA)、总烟释放(total smoke release,TSR)、有效燃烧热(effective heat of combustion,EHC)、CO产量(CO yield,COY)和CO2产量(CO2yield,CO2Y)等。

除此之外,很多研究者还通过计算获得火增长速率(fire growth rate,FIGRA)和耐火性能指数(fire performance index,FPI)两个重面的衍生参数[15-17]。FIGRA是以热释放速率峰值与达到热释放速率峰值时间的比时计算得出的,此值越低意味着材料阻燃性越好。而FPI是以点燃时间与热释放速率峰值的比值计算得出的,此值越大意味着材料的阻燃性越好。热释放速率是评价材料火灾危害的关键参数,可用来评价材料燃烧时火焰强度、火焰增长速率以及释放烟气和有毒气体的情况[18,19]。除了以上的常规实验参数,为了能够进一步研究聚合物降解或燃烧的机理,一些研究者在锥形量热仪测试的基础上添加了一些附件或辅助设备。例如,与红外光谱、质谱仪联用对烟气进行分析,测试燃烧过程中所释放的气体产物。

3 阻燃机理的研究方法

3.1 气相阻燃研究方法

热重分析仪是用来分析在程序升温过程中样品质量随时间或温度变化情况的仪器。热重分析可以在氮气、氦气、氩气、空气或纯氧气气氛下对材料进行分析,因此可以对材料在惰性气氛中的热降解行为以及有氧气氛中的热氧化分解情况进行研究。热重分析的升温程序可以根据实验需求自行设定,一般分为等温热重分析和非等温热重分析。等温热重分析是通过快速升温的方法将样品加热到设定温度,并将此温度保持实验所需要的时间。而最常见的非等温热重分析是以特定小量的样品进行分析,定量描述材料的热稳定性以及不同时间或温度下的残渣质量。热重分析的升温速率将样品温度升到实验设定温度[14],因为热重分析有多种气氛选择,以及多种升温程序和升温速率,所以热重分析可以用来模拟和研究样品在不同条件下的分解过程。

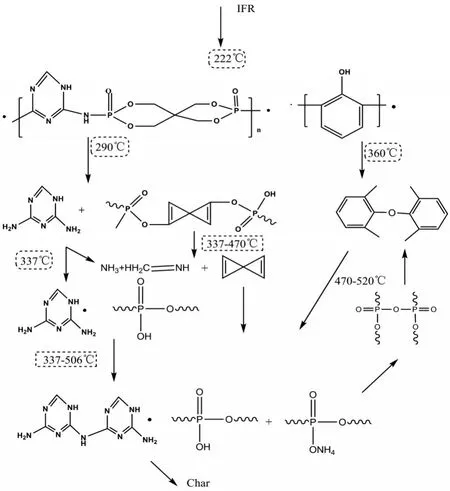

如Jiajia通过水热合成法制备了CO3(HPO4)2(OH)2纳米材料,呈现扁平的纳米片形态结构,尺寸为几百纳米,衍射峰较窄,具有良好的结晶度。将制备的CO3(HPO4)2(OH)2纳米材料、AHP、MAC及EVA混合后制备出EVA/IFR复合材料实验样条,对其进行热重分析测试,EVA/IFR复合材料的热稳定性能和成炭性能得到提升[36]。其分解机理如图5所示。

图5 IFR阻燃成炭机理图

如果将傅里叶变换红外光谱(FTIR)或者质谱(MS)仪与热重分析仪联合使用(TG-FTIR或TGMS),那么这些联用设备不但可以给出样品质量随温度变化情况,同时还可以给出不同温度下气相分解产物的红外分析谱图或质谱图[21,22]。因此,TGFTIR或TG-MS是分析材料的热分解机理非常重要的测试手段。TG-MS是一种高灵敏度和高分辨率的分析方法,可以对材料气相分解产物中浓度很低的气体种类进行分析。而TG-FTIR则可以对样品整个热分解过程中气相产物的有机官能团进行分析[23]。热分解气体的气相色谱与质谱联用分析(Py-GC/MS)是另外一种重要的气相产物分析方法。此方法具有测试简单、快速、灵敏和重复性好等特点。Py-GC/MS可以对样品分解过程中所产生的体产物的相对组成进行分析[24]。

3.2 凝聚相阻燃研究方法

凝聚相表征方法的焦点是研究凝聚相的变化情况,研究对象包括热分解、氧化分解或者燃烧过程中特定时间的凝聚相产物。这种凝聚相产物一般是复杂的物质,具有不同的物理结构、化学组成和力学性质[25-27]。凝聚相的分析对于研究材料的阻燃机理非常重要,尤其是对研究聚合物/POSS纳米复合材料中阻燃剂的阻燃机理而言,因为目前研究者普遍认为POSS主要是在凝聚相发挥阻燃作用[28,29]。

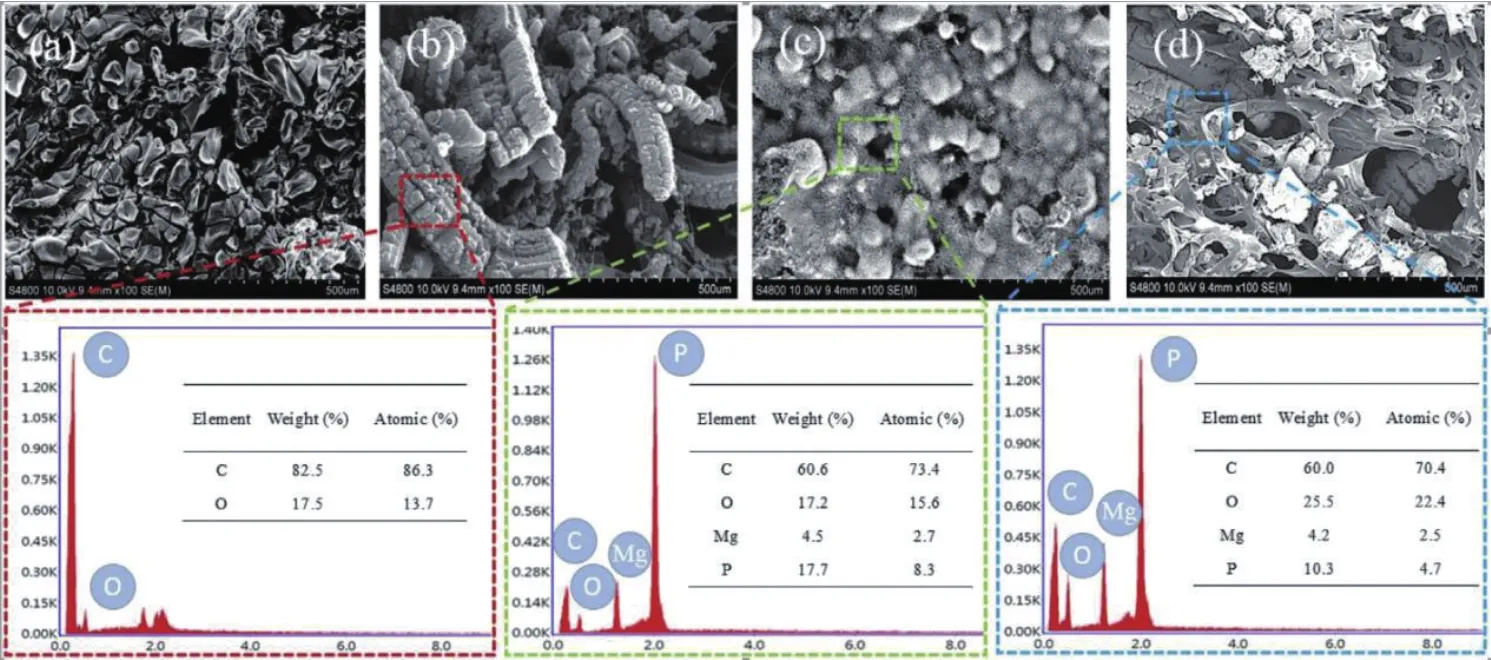

Lei Liu等采用不同炭层形貌可以很好地解释由不同膨胀阻燃体系阻燃聚氨酯所导致的不同阻燃性质。另外,如图6所示,凝聚相的碳层分析对研究阻燃机理也非常重要,因为显微分析手段可以给出很多聚合物燃烧后纤维炭层的详细信息[35]。

图6 凝聚相阻燃成炭机理[35]

炭层的形貌千变万化,研究者通常采用显微手段来观察炭层的微观形貌,主要的显微手段包括光学显微镜、扫描电子显微镜(SEM)和透射电子显微镜(TEM)。而通过显微手段研究炭层形貌主要分为两种方法,包括以原位观察的形式研究炭层形成过程中的形貌变化,以及对事先准备好的炭层样品进行微观形貌分析[31,32]。研究者通常对炭层外部形貌和内部微观结构进行分析,研究形貌与材料阻燃性能之间的关系[33,34]。

红外光谱和拉曼光谱可以用来研究炭层的化学结构,因此对于研究者而言非常重要。傅里叶变换红外光谱配合多种炭层样品制备方法,可以为凝聚相研究提供很多有价值的信息。目前,研究者通常会分析样品在热分解过程中不同温度下的凝聚相化学结构[40],或者燃烧过程中不同时间点的凝聚相产物化学结构[41]。用这种分析方法可以容易地跟踪脂肪族官能团断裂以及稠环芳烃结构形成过程。

另外,只需得到样品燃烧或热分解过程中不同时间、不同位置的凝聚相样品,即可通过这种方法很好地跟踪含Si、P、S或N基团的分解及迁移过程。傅里叶变换红外光谱分析对研究聚合物在25~600℃温度范围内的样品十分有效,但对分析含有石墨结构的凝聚相则不那么有效,而拉曼光谱则正好可以分析这种炭层的化学结构。石墨具有12个标准振动模式,其中4个是在拉曼光谱中。跟踪炭层结构的石墨化进程,通常要关注1 580~1 600 cm和1 350~1 380 cm两处拉曼光谱峰的变化。在1 580~1 600 cm处的峰是G峰,被认为是对应石墨结构的峰,另一个在1 350~1 380 cm处的峰是D峰,被认为是对应缺陷的峰,其相对强度表征非石墨化边界的多少,亦即无序化度。两峰的半峰宽反映材料中碳结构的完整性,碳结构的无序化度将使两峰的半峰宽都增大,而且G峰比D峰更加敏感。两峰的积分强度比率R=Ip/IG,R被认为是评价石墨化度的较好参数,R的倒数R-1与网平面上微晶的平均尺寸或无缺陷区域成正比关系[37-42]。

核磁共振光谱(NMR)分析可以进一步给出残炭的化学结构分析结果。由于残炭是不溶物质,所以一般只能采用固体核磁技术来表征炭层的化学结构。例如,用13C-NMR固体核磁技术分析残炭,最典型的应用是研究残炭中脂肪族结构的消失和芳香结构的形成过程[43,44]。除了13C-NMR以外,越来越多的研究者采用31P-NMR、29Si-NMR、27A1-NMR、16B-NMR或N-NMR等固体核磁技术来获得阻燃材料凝聚相中的阻燃元素位置、价态以及相对浓度信息的变化情况,并根据这些结果分析不同的阻燃机理[45-48]。

X射线光电子能谱(X-ray photoelectron spectroscopy,XPS)是用X射线去辐照样品,使原子或分子的内层电子或价电子受激发射出来。被光子激发出来的电子称为光电子,可以测量光电子的能量,以光电子的动能为横坐标,相对强度(脉冲/s)为纵坐标绘制出光电子能谱图,从而获得待测物组成。XPS主要应用是测定电子的结合能来实现对表面元素的定性分析,包括价态。XPS因对化学分析最有用,因此被称为化学分析用电子能谱(electron spectroscopy for chemical analysis,ESCA)[47]。Reiderman和Pei等就曾报道过阻燃聚合物热分解过程中的成炭与交联过程可以通过准原位XPS分析方法进行详细研究[48,49]。例如,C1s光谱随时间变化的曲线可以为研究材料分解及成炭过程提供很多重要信息:①通过分析C1s曲线的相对强度研究聚合物体系的交联程度变化或碳元素的聚集情况;②通过确定石墨化温度和特殊等离子体损失来确定聚合物成炭的起始点[48]。由于不受样品颜色的影响,也不受无定形的炭层结构的影响,XPS相比FTIR和NMR具有一定的优势。

X射线衍射(XRD)分析在炭层研究中有两个主要应用[49-52]:一是研究复杂炭层中的不含碳的结晶产物,这些结晶产物可能是由阻燃剂或添加剂在燃烧过程中形成的;二是分析含碳相。在利用XRD分析真实炭层的时候,无定形碳使XRD分析出现像气体散射一样的谱图,而密度高的坚硬的不完全石墨化的碳则使XRD分析出现类似于四面体结构的谱图[45]。

4 总结

现代高分子材料广泛应用于我们生活中的方方面面,而且阻燃性已经成为大多数高分子材料的必然要求。因此,对于聚合物材料的阻燃性能的研究与测试是研究高分子材料的必要条件;聚合物的阻燃主要包括气相与凝聚相阻燃,气相阻燃主要作用是清除高活性的自由基,凝聚相阻燃主要作用是提高燃烧时聚合物表面碳层数量和质量;但实际的阻燃过程是各种作用综合的过程,一种阻燃剂在气相和凝聚相的阻燃行为是很难简单地独立存在的,因此与之相对应的测试方法也需要根据阻燃剂的作用机理不同而选取。