煤矿巷道无轨胶轮行走防爆柴油开槽机的研究开发

2021-02-03赵米真曹国选李春

*赵米真 曹国选 李春

(陕西煤业化工集团孙家岔龙华矿业有限公司 陕西 719314)

随着煤矿行业生产技术日新月异的进步和发展,煤矿井下作业的生产设备已基本实现机械化,并逐步向自动化方向发展。由于巷道底板多为岩石,硬度比较大,导致人工辅助作业费时费力,不仅工作效率低、工人劳动强度大,而且存在很大安全隐患。巷道顶板开槽难以支撑,受巷道支护和设备布置的限制,开槽工作非常艰难。对此,北京新能雅特科技发展有限公司研发了一款全新的井下防爆柴油开槽机来替代或部分替代人工作业。新型开槽机的应用对矿井的安全生产、减人提效、保护员工健康具有非常重要的意义。

1.新型防爆柴油开槽机概况

新型防爆柴油开槽机是一款以柴油机为动力,用于井下煤矿巷道内开槽作业的专用设备。发动机选用东风康明斯4107防爆柴油发动机,有效功率为105kW。防爆装置包括进、排气隔爆栅栏、补水箱、水洗箱和独立的排气管冷却系统。行走液压系统采用闭式液压系统,设备运行平稳,工作效率高,压力损耗少,发热量小。前后桥四轮驱动有效地提高了设备的爬坡能力和防爆能力,且具有制动力矩大、可靠性高、安全性能好的特点。该设备侧向驾驶,车架前后部采用铰接式连接,转弯半径小,机动灵活,便于在狭窄场地作业。采用实心宽基重载大扭矩工程轮胎,摆动后桥,具有良好的路面适应性能、通过性能。开槽机主要由前后车架、大臂总成、发动机组件、液压系统、电气系统、气动系统组成。发动机组件提供源动力,液压系统由三部分组成,分别为行走系统,转向、制动系统,工作系统组成。行走系统采用带DA控制的静液压系统,转向、制动系统采用常压式系统,工作系统采用负载敏感液压系统[1]。大臂总成可以安装纵向、横向铣挖机,在巷道内各方向开槽作业。

2.防爆柴油开槽机的结构及工作原理

KC-8型防爆柴油开槽机主机结构如图1所示,它主要由车架总成、驾驶室、动力总成、传动系统、工作臂、气动系统、电器及保护系统、视距遥控系统、铣挖机等部分组成。

图1 KC-8防爆柴油开槽机结构示意图

(1)主要技术参数

表1 主要技术参数表

续表

(2)创新设计

①动力系统。此防爆柴油开槽机的驱动力由非道路国三排放标准的电喷柴油发动机KC4107DZLQFB提供。发动机的启动方式为气启动,由特定的储气罐储存压缩空气提供启动气源。发动机安装有防爆发电机,运行过程中其输出电压经调节器后能达到稳定的24V,可持续为蓄电池充电,能够为电控箱、照明灯等电气元件提供所需电力,无需接入外部电缆即可展开作业。发动机启动后同时向储气罐内充气,为下次设备的启动提供足够的气源。发动机尾气经水洗处理后排出,不会对矿井下面的环境产生不良影响。与电动机动力的设备相比,柴油动力的设备更加机动灵活,不需借助其它辅助设备或外部电缆,即可在巷道内自主行走,对外部环境要求低,特别适用于转场频繁及远距离巷道。

表2 KC4107DZLQFB主要参数

续表

②工作机构。工作机构(图2)主要由支撑座、伸缩大臂、举升油缸、摆动油缸、小臂总成、大臂旋转过渡机构、回转座、快速连接器、横向铣挖机和纵向铣挖机等部件组成。

图2 工作机构

快速连接器与二级臂之间的连接采用四连杆机构,设备的环境适应性增强,在工作环境复杂的巷道也可展开作业。设备工作过程中,过渡机构将会承载主要载荷,可有效的保护内部的摆动油缸,保证油缸的使用寿命,同时也降低了设备的维护成本。工作臂中的伸缩臂可伸缩450mm,回转装置可以驱动二级臂进行360°回转,快速连接器可以对横向、纵向铣挖机及其他配套附件进行快速更换,回转底座在油缸驱动下可将工作臂整体进行左右各25°的摆动。

③行走总成。由液压行走系统、液压驱动桥、轮胎组成。液压行走系统采用带DA控制的静液压系统,由一台闭式液压泵直接驱动两台变量液压马达,液压马达驱动前、后车桥行走,中间不需要任何的控制阀组[2]。

图3 液压驱动桥

带DA控制静液压传动的特点:一是在操纵方面,由于DA控制装置内置于变量泵中且完全自动控制,所以变量泵和变量马达排量的控制与柴油机油门控制只需用一个踏板——柴油机油门踏板,使本机调速操纵非常简单,大大方便了司机操作[3]。二是在性能方面,DA控制静液压系统有可自动驱动控制和防憋车控制两大功能。自动驱动控制使操作者驾驶车辆类似于驾驶自动变速传动轿车,随着油门踏板的踩下,变量泵提供更多的油液让车辆加速[4]。防憋车控制则一方面确保变量泵调整其消耗的功率使其达到从柴油机可获得的功率,而另一方面当车辆过载时,防憋车控制减少变量泵的排量防止柴油机熄火。

液压马达具有两点排量控制功能,低速时用大排量保持大的牵引力,高速时用小排量,可实现快速转场。其中低速状态下最高速度可达7km/h,高速状态下最高速度可达15km/h。同时闭式液压系统的具有设备运行平稳,工作效率高,压力损耗少,发热量小等优点[5]。液压驱动桥由主减器总成、轮边减速器总成、湿式制动器总成、桥壳总成等部件组成,其中前桥为防滑差速器,后桥为普通差速器,如图4。

图4 制动液压系统

驱动桥的结构特点:设计合理、结构先进、体积小、重量轻、易于维修等优点。连接方式:前桥采用固定式,后桥采用浮动式,以提高整车的道路适应能力。前后桥设有行星齿轮轮边减速器和多片湿式液压制动器,其传动比i=26.27,有效地提高了设备的爬坡能力和防爆能力,且具有制动力矩大、可靠性高、安全性能好的特点。主减速器主要将由液压泵传来的动力通过差速器和半轴将动力传给轮边减速器,并将扭矩分配给左、右驱动车轮,并使两边车轮具有差速功能。

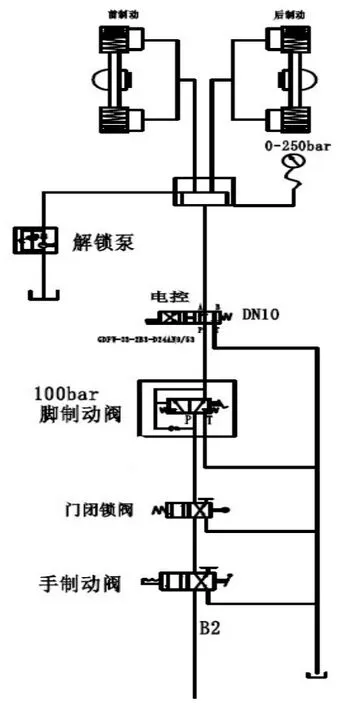

④转向、制动系统。转向、制动系统是常压系统,由一台恒压变量泵提供压力和流量,其额定工作压力为16MPa,排量为45mL/r。系统中设有转向蓄能器、制动蓄能器两个蓄能器,容量分别为6.3L、4L。其作用是在设备正常运转时,发动机的动力突然失去,为避免设备失控,转向蓄能器能为司机提供从中位到一个极限位置的转向动力,制动蓄能器能提供3-5次的解制动的动力。A.转向系统。转向系统由转向器总成、转向油缸、气控切断阀、单向阀、蓄能器等组成。B.制动系统。制动系统主要用于行驶时降速或停车,包括行车制动、停车和紧急制动、关门闭锁、制动解除等。

⑤行车制动。由于车轮制动器采用弹簧制动、液压释放的工作原理,因此行车制动采用反向制动阀制动,制动踏板位于驾驶室底板上,液压油通过踏板后,为制动器提供一个8.62MPa的压力油,用于解除制动器制动,踩下踏板后,释放制动器内部压力,实现制动功能。

⑥停车和紧急制动。紧急和停车制动控制装置安装在驾驶室座椅右侧,由人工操纵手柄完成。在停车熄火后、驾驶员下车前,停车和紧急制动手柄必须处于拉起/制动状态;当车辆启动后、行车前,停车和紧急制动手柄必须处于压下/制动释放状态。

⑦关门闭锁。关门闭锁是指驾驶室车门未处于关闭状态时,车辆处于制动状态,是车辆的一种保护装置。当驾驶室人员在离开驾驶室后,进行其他作业任务时,要求打开车门,以保证车辆处于制动状态。

⑧制动解除。在车辆发生故障,无法进行动力液压制动释放时,还可以通过手动泵进行人工制动解除。

⑨行走机构与工作机构互锁。开槽机的各操作阀组和开关均布置在驾驶室内部。在移机过程中为了防止意外触碰到其它控制阀组引起工作机构的运动,在驾驶室内设置工作-行走转换开关。设备行走时,液压控制油全部流向控制行走的先导阀,其它各工作机构的先导阀无法控制主阀,对应的各执行部件均不会动作。设备停稳后,转换开关扳到工作位,液压系统不再向行走先导阀供油,轮胎将保持静止,其它各执行机构开始正常动作。行走机构与工作机构形成互锁,能有效防止作业过程中的误操作,保障周边人员的人身安全。

3.防爆柴油开槽机的优势

该机型具有如下优势:(1)提高效率,节省人力和成本。人工开槽作业时人的承受力有限,开槽缓慢,人力消耗较大,费时费力,开槽机承载力远远大于人力,开槽效率提高。(2)安全可靠性高。人工作业时,人员相对集中,开槽工作在高处时需支点支撑,工作过程中经常有擦碰、砸伤,机械施工可避免工作人员与巷道围岩近距离接触,可在巷道各个方向开槽作业,作业人员的安全得到提高。(3)整机灵活,动作平稳。开槽机液压系统由三部分组成,分别为行走系统,转向、制动系统,工作系统组成。行走系统采用带DA控制的静液压系统,转向、制动系统采用常压式系统,工作系统采用负载敏感液压系统。由于该车转向系统采用流量放大的功能,行走系统带DA控制,工作系统通过液压先导操纵,因此整机轻便灵活,动作平稳可靠。(4)解体性能良好,维修、操作方便,机械化程度高。此设备采用模块化设计,便于拆解安装。(5)可靠性高,结构简单。整机结构件采用高强度钢材,液压系统采用先导多路阀组集中控制,元件为优质进口品牌。

4.结语

防爆柴油开槽机具有无缆无轨转场、轻便、机动、灵活、平稳等显著特点,既能适应于高度机械化作业的大型矿井,也可适应较小产能的中小型煤矿。开槽机采用液压系统控制,液压驱动桥传动行走,机械化程度高,运行安全可靠,应用推广前景广阔。