槽式太阳能热发电集热器型式及传热介质性质对电站经济性影响

2021-02-03

(中国电力工程顾问集团华北电力设计院有限公司,北京 100120)

1 槽式太阳能热发电技术

国内和国际上已有多个槽式太阳能热发电项目商业运行,该发电技术的可靠性已被证实,其在我国西部和北部等太阳能资源较好地区具有广阔的商业化前景[1-2]。槽式太阳能热发电系统是利用槽式抛物面反射镜聚光的太阳能热发电系统的简称。其装置是一种借助槽式抛物面反光镜将太阳光反射并聚焦到集热管上,加热集热管中的导热流体,管中导热流体通过换热系统将水加热成水蒸汽,驱动汽轮发电机组发电的清洁能源利用装置。其原理如图1所示。

图1 槽式太阳能热发电系统图

虽然太阳能是巨大的能源宝库,但到达地球表面的太阳辐射能量密度却很低,而且辐射强度也不断发生变化,具有显著的稀薄性、间断性和不稳定性。为了更好地成为一种优质的替代能源,在槽式太阳能热发电项目中,需要通过大量平行排布的抛物面集热器将分散的太阳辐射能量进行收集。多组平行布置的槽式集热器组成了槽式太阳能热发电集热场,集热场是槽式太阳能热发电技术中最重要且投资最高的系统,其集热器形式、性能及系统内传热介质的性质决定着项目的光电转化效率和发电量,进而决定了项目整体收益。

1.1 传热介质的选择

槽式太阳能热发电技术中传热介质普遍采用联苯和联苯醚按26.5%和73.5%配比的共熔混合物,其使用温度范围为15~400℃。一般槽式太阳能热发电项目中该传热工质使用温度范围为293~393℃,因此决定了其经过蒸汽发生系统后产生的主蒸汽温度为381℃,采用中温高压汽轮机,其热效率约为38%。槽式太阳能热发电技术若提高光热转化效率,提升项目发电量,提高其传热介质使用上限温度是关键技术之一。

目前,针对槽式太阳能热发电技术传热介质的研究有很多。采用NaNO3和KNO3按6∶4混合的熔融盐作为传热介质的熔盐槽式太阳能热发电技术,可以将传热介质使用上限温度显著提升至565℃,进而主蒸汽参数提升至约540℃,汽机热效率可提升至45%,明显提升槽式太阳能热发电技术的光热转化效率。但采用熔融盐作为传热介质的缺点也较为明显,因为熔融盐的凝固点较高约为220℃,需保证系统内熔盐温度不低于260℃,需要大量的化石能源用于系统保温防凝,且一旦发生冻堵问题,使用阻抗加热的解决方案也较为复杂。同时,也有研究新型导热油用于槽式太阳能热发电技术,如德国瓦克公司开发了基于聚甲基硅氧烷为基本材料的新型硅油用于槽式太阳能热发电技术,其系统最低使用温度可达-40℃,使用上限温度为425℃。提升传热介质使用温度上限至425℃,可使汽轮发电机组主蒸汽温度由381℃提升至415℃,其热效率可达约40%,且其优越的低温性能,也省去了槽式光热发电技术中的系统防凝设备投资及运行成本。国内首批示范项目中玉门龙腾50MW槽式太阳能热发电项目拟采用硅油作为吸热传热介质。

1.2 集热器型式的选择

槽式太阳能热发电集热器一般为轻型钢结构型式,用于支撑集热管及反射镜,并保证围绕南北轴向实时跟踪精度。为了满足这些功能要求,其结构型式对刚度要求较高,因为任何集热器形状的偏差均导致聚光系统的光学效率损失,同时要保证集热器在风荷载下几何变形较小。

集热器的主要型式可分为扭矩箱式、扭矩管式和空间框架结构三种型式。

图2 槽式太阳能热发电集热器主要结构型式

聚光集热系统是槽式太阳能热发电项目中最为关键的系统,其投资约占全厂投资的50%左右,且其系统效率更是决定着电站整体的发电量和系统效率。而集热器的造价又占整个聚光集热系统造价的三分之一,并且其也是聚光集热系统性能的重要保证。目前,主要的集热器结构参数如表1所示。

表1 集热器结构型式参数表

综上原因,可以看出选择精度更高、造价更低的集热器型式及性能更优的吸热传热介质对提升电站整体性能及经济性有着显著的意义。本文则对不同集热器型式及吸热传热介质配置进行对比分析,提出先进的集热器结构型式及吸热传热介质对电站性能及经济性的影响。

2 常规槽式光热技术方案及经济性分析

以内蒙鄂尔多斯资源条件为例,对采用常规欧洲槽(EuroTrough)集热器结构型式及采用VP-1(联苯和联苯醚混合物)导热油为吸热传热介质的系统方案(方案一)进行分析。

内蒙古鄂尔多斯地区太阳能资源较丰富,太阳辐射量大,日照时数长,日照百分率高。开发和利用长久、清洁、无污染的太阳能资源潜力较大,具有利用太阳能的良好条件。该地区全年直接辐射(direct normal irradiance, DNI)约2 003 kWh/m2,全年总辐射(global horizontal irradiance, GHI)约1 657 kWh/m2,全年平均气温8.0℃,全年平均风速3.3 m/s。

2.1 主要技术方案

以此作为外部条件,按典型的50 MW槽式光热电站配置8小时熔融盐储热方案作为设计基础条件。

本方案中槽式技术选用集热管长度为4.06 m,槽式集热器采用欧槽EuroTrough形式,其每个集热器组合(solar collector assembly,SCA)长度为150 m,跟踪驱动装置采用液压驱动方式,集热器采光口面积为5.76 m,每个标准回路总采光面积约为3 270 m2。通过采用SAM软件优化计算,集热系统共需160条回路,太阳倍数为2.4,集热场开口面积为52.32×104m2。

本工程采用两套50%负荷导热油——水/蒸汽换热系统,换热系统由预热器、蒸汽发生器、过热器和再热器组成。

热储能形式采用双罐式显热储热,热储能介质选用由NaNO3和KNO3按6∶4的质量比例组成的混合盐,最大储热时间约为8 h,熔盐运行温度范围为286~386℃,需熔融盐27 000 t,设置两个16 000 m3熔盐储罐。

选用1台50 MW纯凝空冷带再热发电机组,采用单元制汽水系统。汽机进汽主汽温度381℃,主汽压力10 MPa,再热蒸汽温度381℃,再热蒸汽压力1.64 MPa。机组热效率约为38%。

本系统设置2台燃用天然气的导热油防凝锅炉,用于加热导热油(HTF),防止停止运行期间导热油低温凝结。

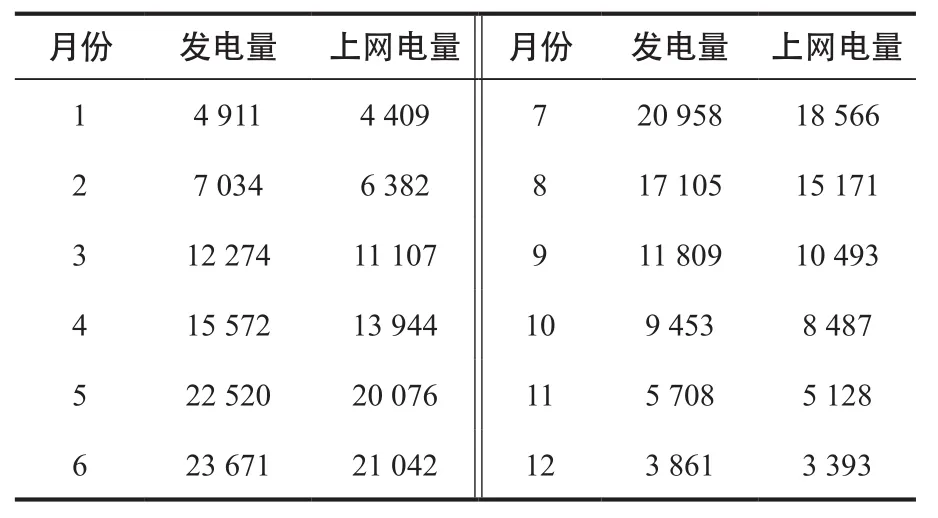

采用SAM软件计算,本方案年发电量为1.495×108kWh,年上网电量为1.328×108kWh,厂用电率为11.2%,全厂发电效率为14.27%,各月发电量及上网电量如表2、图3所示。

图3 各月发电量及上网电量对比图

表2 各月发电量及上网电量计算表 MWh

2.2 经济性分析

项目总投资是影响项目收益的因素之一,对于槽式光热项目来说,其总投资主要由集热场费用、导热油系统费用、储热系统费用、全厂常规发电系统(balance of plant, BOP)费用及其他费用等,其中,集热场费用、导热油系统费用和储热系统费用3项费用总和占到总投资67%左右。由此可见,集热场、导热油系统和储热系统的费用成为决定槽式太阳能热发电项目总体投资水平的决定性因素。

按本技术方案考虑,本方案静态投额为126 612万元,其各系统占总投资比例如图4所示。

图4 槽式太阳能热发电工程投资构成示意图

项目收益率是衡量项目盈利性的重要指标,在固定上网电价的条件下,较高的项目收益率代表项目更具盈利性。以本技术方案为依托,按首批光热示范项目含税1.15元/kWh上网电价,计算方案的项目收益率:

1)参照《建设项目经济评价方法与参数》(第三版)、《投资项目可行性研究指南》及现行的有关财税政策,对槽式太阳能热发电工程方案进行财务评价。

2)槽式太阳能热发电工程方案的资本金按占全部投资的20%,其余80%投资通过融资渠道解决。

3)根据中国人民银行最新发布的人民币贷款基准利率,各项目国内融资贷款利率取4.9%,贷款宽限期为工程建设期,建设期利息计入本金,宽限期后每年按贷款本金等额偿还。

4)槽式太阳能塔式热发电工程方案上网电价按首批光热示范项目含税上网电价1.15元/ kWh考虑,满足发电成本,税金,盈余公积金及贷款偿还15 a及注资分利的条件下进行测算的。

按以上边界条件测算,本方案静态投资额为126 612万元,其项目资本金财务内部收益率为11.3%。

3 以硅油为传热介质的终极槽技术方案及经济性分析

以内蒙鄂尔多斯资源条件为例,对采用终极槽Ultimate Trough集热器结构型式及采用新型硅油为吸热传热介质的系统方案(方案二)进行分析。

3.1 主要技术方案

以此作为外部条件,按典型的50 MW槽式光热电站配置8 h熔融盐储热方案作为设计基础条件。

本方案中槽式技术选用集热管长度为4.06 m,由于采用了更大采光口的集热器方式,集热管选择钢管外径为90 mm的真空集热管;槽式集热器采用终极槽UltimateTrough型式,其每个SCA长度为246.7 m,跟踪驱动装置采用液压驱动方式,集热器采光口面积为7.51m,每个标准回路总采光面积约为6 880 m2。通过采用SAM软件优化计算,在太阳倍数为2.4的情况下,集热系统共需72条回路,集热场开口面积为 49.536×104m2。

本工程采用两套50%负荷导热油——水/蒸汽换热系统,换热系统由预热器、蒸汽发生器、过热器和再热器组成。

热储能形式采用双罐式显热储热,热储能介质选用由NaNO3和KNO3按6∶4的质量比例组成的混合盐,最大储热时间约为8 h,熔盐运行温度范围为286~418℃,需熔融盐20 000 t,设置两个13 000 m3熔盐储罐。

选用1台50 MW纯凝空冷带再热发电机组,采用单元制汽水系统。汽机进汽主汽温度415℃,主汽压力10 MPa,再热蒸汽温度415℃,机组热效率约为39.5%。

由于硅油优越的低温性能,在-40℃工况下仍可流动,因此本系统不设置导热油防凝锅炉。

采用硅油的槽式太阳能热发电系统与常规导热油槽式太阳能热发电系统运行方式项目大致相同,由于硅油的优越性能,采用硅油为传热介质的槽式系统无导热油防凝运行系统。

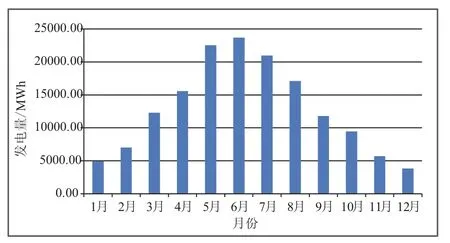

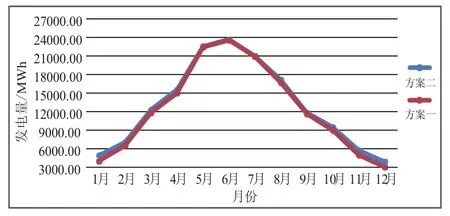

本方案年发电量为1.549×108kWh,年上网电量为1.382×108kWh,厂用电率为10.80%,全厂发电效率为15.61%,各月发电量及上网电量如表3、图5所示。

表3 各月发电量及上网电量计算表 MWh

图5 各月发电量及上网电量对比图

3.2 经济性分析

以与采用欧槽和常规导热油方案相同的边界条件,按终极槽和硅油技术方案考虑,本方案静态投额为120 053万元,其各系统占总投资比例如图6所示。

图6 槽式太阳能热发电工程投资构成示意图

按与常规槽式太阳能热发电方案边界条件测算,本方案静态投资额为120 053万元,按1.15元/kWh上网电价测算,其项目资本金财务内部收益率为15.78%。

4 技术方案及经济性对比分析

通过对比分析采用硅油及大槽的技术方案与采用联苯/联苯醚合成导热油及常规欧槽技术方案进行对比,其主要技术经济参数对比如表4所示,其主要性能参数及方案对比可从集热场技术方案对比及主要技术指标对比等方面进行描述。

4.1 技术方案对比分析

以内蒙巴彦淖尔地区外部条件为基础,通过对方案一和方案二的对比分析,两个技术方案对比分析如下:

1)吸热传热介质的优化,采用硅油后,其使用温度上限由391℃提升至425℃后,影响了蒸汽发生系统产生的主蒸汽及再热蒸汽温度由381℃提升至415℃,进而对汽轮发电机组效率产生积极影响,使得汽轮发电机组效率在热耗考核工况下(THA)由方案一的38%提升至方案二的39.5%,为后续发电量的提升及整体造价水平的降低创造条件。

表4 主要技术方案及技术经济指标对比分析

2)由于采用硅油后,使用上限温度提升至425℃后,考虑其油盐换热器端差后,其熔盐使用温度由方案一的286~386℃扩大至286~415℃,使用温度范围由100℃增加至130℃。对于储热容量相同的储热系统来说,其熔盐用量可节约约30%,同时可减少熔盐储罐容积,进而减少熔盐储罐钢材耗量。通过对比,采用方案二技术方案,熔盐用量可较方案一节省约7 000 t,单个熔盐储罐容积由16 000 m3减少至13 000 m3。

3)由于方案二采用了更大开口的槽式太阳能集热器技术,并且优化了导热油的使用温度上限带来的汽轮发电机组效率的提升,在相同配置下的集热场面积可由方案一的52.32万m2优化至方案二的49.536万m2,节省集热场面积约3万m2;方案一集热场为160条回路,方案二为72条回路,每个回路均按4个集热器组合(SCA)考虑,方案一需要640个SCA,方案二需要288个SCA,每个SCA均需要一套液压驱动及控制系统,因此方案一需要640套液压控制系统,而方案二仅需要288套,设备用量大幅降低,同时驱动及跟踪控制设备数量的减少一定程度上也减少了集热成控制电缆及低压动力电缆的用量;对于旋转接头,由于每条回路使用旋转接头数量为24个,因此方案一共需要旋转接头数量为3 840个,方案二为1 728个,但由于硅油的蒸汽压力要高于联/苯联苯醚合成导热油,因此,方案二的旋转接头需耐压6.4 MPa,而方案一的旋转接头选择耐压4.0 MPa设备即可。

4)对于采用大槽和硅油,对导热油循环辅助系统和防凝系统也产生一定影响。由于硅油的蒸气压要高于联苯/联苯醚合成导热油,因此其需要压力更高的氮封系统以避免导热油蒸气逃逸。因此方案一氮封系统压力选择为1.4 MPa,对于方案二氮封系统压力为1.6 MPa。同时,由于硅油的使用下限温度为-40℃,内蒙地区多年极端低温约为-35℃,要高于-40℃的硅油使用温度,因此方案二不设置导热油防凝系统,同时每年节约防凝用燃气耗量约100 万 Nm3。

4.2 主要技术经济指标对比

1)主要技术指标对比

通过对集热器技术和传热介质的优化,在采用相近配置方案的条件下,采用大槽+硅油的方案二较采用欧槽+联苯/联苯醚导热油的方案一在发电量上有显著提升。其年发电量由方案一的1.495亿kWh可提升至1.55亿kWh,提升比例约3.6%。其各月发电量对比如图7所示。由图可知,方案二逐月发电量均高于方案一,由此可见方案二在技术指标上具有一定优势。通过对比可知,方案一光电转化效率约为14.27%,方案二光电转化效率约为15.61%,高出方案一约1.5个百分点,也为后续经济性测算对比提供基础数据。

图7 方案一与方案二发电量对比曲线

2)主要经济指标对比

通过对比分析可知,由于方案二较方案一集热场面积减少、集热器立柱数量减少、旋转接头数量减少、储热用熔盐用量减少、储罐体积减少及省去防凝系统等可降低项目投资的原因,及导热油总体造价增加、氮封系统造价略有增加等系统造价增加的原因,总体项目造价方案一约为12.6亿,方案二方案整体造价约为12亿,可知方案二较方案一节省投资约6 000万元。

由于项目方案二较方案一项目发电量增加,若按现行首批光热发电项目1.15元/kWh含税电价考虑,经过财务评价后可知,方案一的项目资本金财务内部收益率约为11.3%,而方案二的项目资本金财务内部收益率约为15.78%,高于方案一约4.5个百分点。

通过以上的经济性对比分析可知,方案二较方案一项目总体投资降低,但其技术方案的优势带来发电量的提升,若按第一批光热发电示范项目1.15元/kWh含税电价分析可知,方案二较方案一在经济性上优势较为明显。

5 结论

槽式太阳能热发电技术是国际上最为成熟的光热发电技术之一,同时也是目前装机规模最大的光热发电技术。国内外均在持续研发新型的槽式太阳能热发电技术以提升项目整体发电量或降低系统总体造价,以达到提升槽式光热发电项目整体经济性的目的,其中新型的槽式集热器技术及新型传热工质的开发便是其中研发的重要方向之一。本文通过分析大型终极槽配硅油作为传热介质方案与传统常规欧槽配联苯/联苯醚合成导热油方案对比,在相同边界条件下得到以下结论:

1)通过新型硅油的使用,其工作温度上限可达425℃,最低工作温度可达-40℃,可将汽轮发电机组效率由38%提升至39.5%,进而带来电站整体发电量的提升,由设计年发电量1.495亿kWh提升至1.549亿kWh,光热转化效率由14.26%提升至15.61%。

2)由于采用了开口更大的终极槽技术,在发电量提升的同时,集热场面积由52万m2降低至49万m2,减少约3万m2集热场面积,并有效减少集热器立柱的用量,节约钢材。由于终极槽的每个集热器组合的开口面积更大,可有效减少集热器回路数量及集热器组合数量,进而降低了集热器仪表、测点、跟踪驱动及控制装置、控制电缆及低压动力电缆、旋转接头数量等,同时,配合使用硅油作为传热介质,可不设置导热油防凝系统,可节约熔盐用量约7 000 t,并有效降低熔盐储罐容。虽硅油造价、集热管单价及旋转接头单价略有提升,采用终极槽和硅油的方案系统总体造价较欧槽和联苯/联苯醚方案降低约6 000万元。

3)在相同外部条件下,若按国内首批光热示范项目1.15元/kWh含税上网电价考虑,终极槽和硅油方案其项目资本金财务内部收益率为15.78%,而采用欧槽和联苯/联苯醚方案项目资本金财务内部收益率为11.3%,两者差距较为明显,终极槽和硅油的方案经济性优势较为明显。