某“W”火焰超临界锅炉结焦原因分析及对策

2021-02-03熊显巍徐金苗

奉 林,熊显巍,徐金苗

(1. 越南永新一期电力有限公司,越南 永新;2. 上海发电设备成套设计研究院,上海 200240;3. 中国能源建设集团广东省电力设计研究院,广东 广州 510663)

0 引言

目前很多燃煤电站锅炉存在结焦现象,结焦使得锅炉受热面吸热减少、排烟温度升高、燃烧效率下降,严重时甚至影响机组安全稳定运行。

国内针对锅炉结焦问题研究较多,李升明[1]等人对含硫量较高的煤粉锅炉进行研究,发现锅炉燃烧时的还原性气氛能够促进炉膛结焦,并针对规律适当提高了炉膛氧量。 肖建新[2]等人从运行操作以及氧量角度分析研究了锅炉结焦原因,发现良好的空气动力场、合适的氧量以及一次风率均能够改善锅炉结焦。安思科[3]等人利用数值模拟方法对辽宁某电厂进行了锅炉结焦研究,发现燃煤的煤质变化对锅炉结焦有很大影响。

某燃煤电厂建设—经营—转让(buildoperate-transfer,BOT)项目建设2×620 MW超临界机组,采用某公司的生产超临界“W”火焰锅炉,每炉配6台双进双出钢球磨煤机,采用正压冷一次风直吹式系统,燃用越南北部无烟煤。在机组运行过程中,受热面结焦严重,多次造成停炉事件,本文针对该电厂结焦问题,从卫燃带敷设合理性方面进行研究,得到最佳的卫燃带敷设方位,保证机组安全、经济、稳定运行。

1 锅炉结焦情况

锅炉燃用极难着火和极难燃尽的越南北部产的无烟煤,煤质情况见表1。

表1 煤质情况

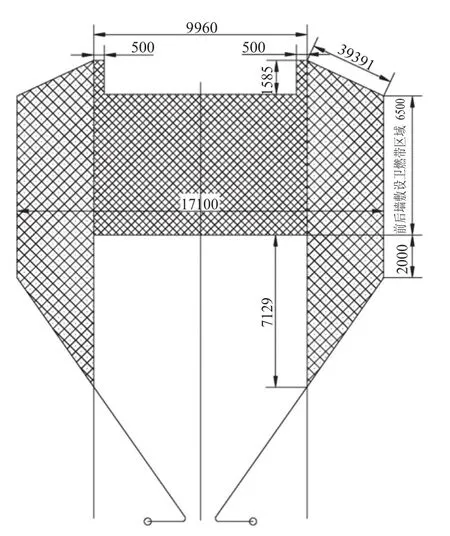

设计的不投油最低稳燃负荷为不大于40 %锅炉最大连续出力(boiler maximum continue rate,BMCR),出于加强煤粉着火和燃尽的考虑,并且尽可能降低不投油稳燃负荷水平,在炉内水冷壁拱部燃烧器区域敷设有一定面积的卫燃带,以保证无烟煤的稳定燃烧和高效燃尽。在炉内拱部区域敷设有 924 m2卫燃带,布置位置如图1所示。

图1 锅炉卫燃带布置图

超临界“W”火焰锅炉普遍容易结焦,调研国内的同类型机组,尤其是翼墙和靠近翼墙的侧墙非常容易结焦。该处水冷壁规格为Φ31.8×5.5 mm,材质为SA-213T12,在#1炉投运期间两次造成#1炉冷灰斗水冷壁泄漏,在停炉检修时发现在灰斗四角的位置均有多处管子减薄,最大减薄到达2 mm以上必须更换。对炉膛检查主要结焦区域为翼墙三层防结焦风口位置,焦块体积大而且硬度大部分呈现玻璃态,该位置正对管子受伤区域,可以判定是由于焦块落后刮擦冷灰斗水冷壁管造成水冷壁管减薄乃至泄漏。

2 锅炉结焦原因分析

2.1 煤质分析

该电厂燃用越南北部无烟煤,根据大容量煤粉燃烧锅炉炉膛选型导则,对于双拱燃烧“W”火焰锅炉的最低不投油稳燃负荷率(boiler minimum stable Load without auxiliary fuel support rate,BMLR)的推荐值见表2[4]:本期工程设计煤种 Vdaf=10.8,校核煤种 Vdaf=8.03;比较导则的推荐值,机组设计的40%BMCR最低稳燃负荷难以达到。

表2 不同挥发分下锅炉最低稳燃负荷推荐值

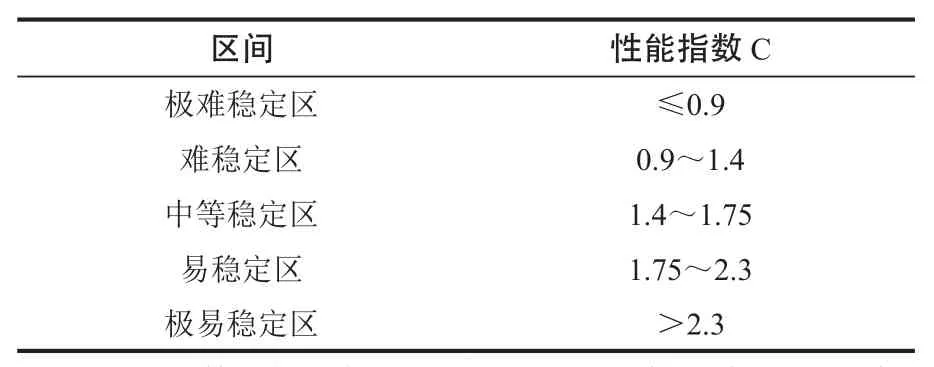

对煤的燃烧稳定性能分析:C=0.045×8.03+0.52=0.881 35,对照表3着火特性分类,该煤种属于极难稳定燃烧煤种。

表3 煤的着火特性分类[1]

对煤的燃烧稳定性能分析M=1.34+0.048×8.03=1.725 44对照表4,该煤种处于极难稳定区。

表4 煤的燃烧稳定性分类

煤种碱性金属含量也较高,这加剧了受热面沾污结焦的情况。

2.2 卫燃带分析

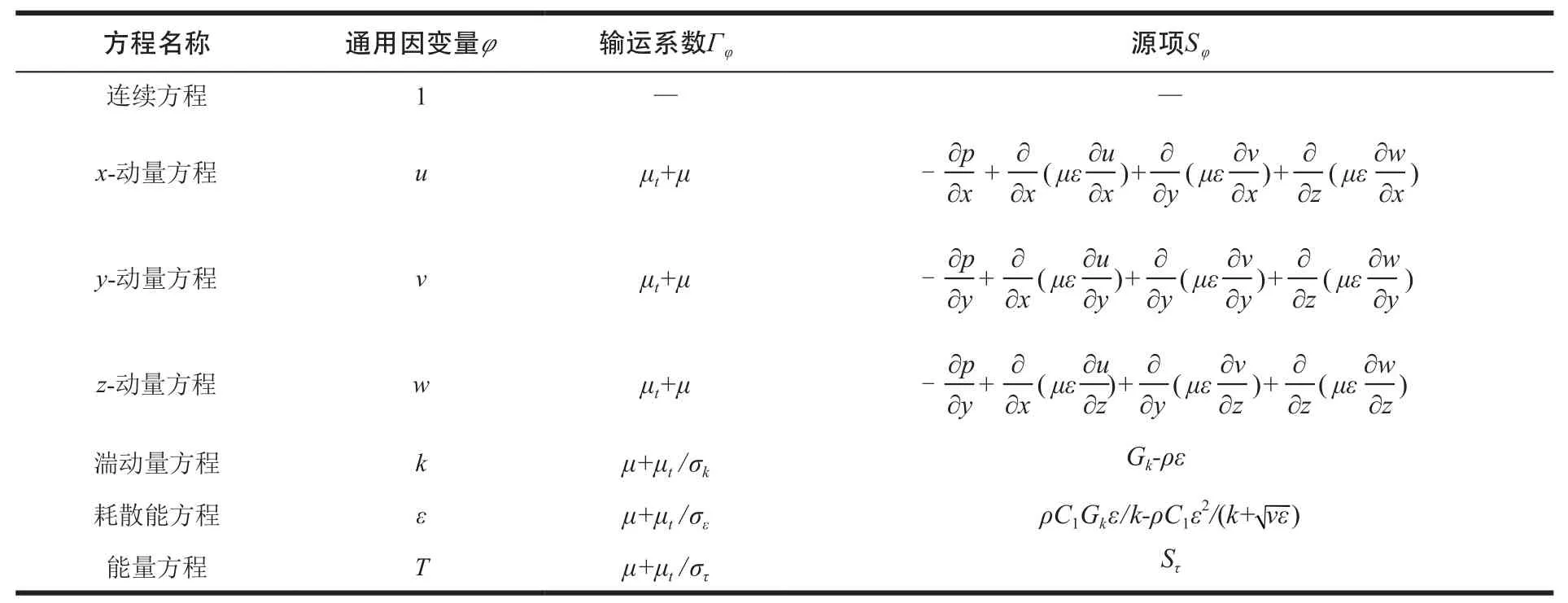

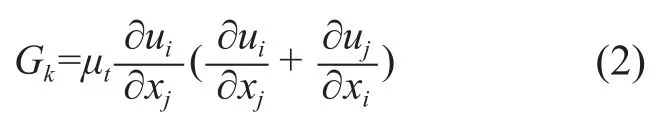

大型电站锅炉炉内燃烧过程十分复杂,其中涉及到气相湍流流动,气固两相流耦合流动传热、辐射传热、挥发分析出与燃烧、碳颗粒燃烧等物理化学过程。因此,要想对“W”型火焰锅炉炉内燃烧过程进行比较准确的数值模拟,需要选择适合的数学模型和准确的化学参数。对气相和颗粒采用不同的处理方法:将气相作为连续性介质,用欧拉法来描述;将煤粉颗粒相作为离散相物质,用拉格朗日法来描述。采用非预混燃烧模型,用带旋修正Realizable k-ε模型模拟气相湍流运输;采用特有的辐射模型计算辐射传热,对固体颗粒相的求解则采用随机颗粒轨道模型。由于锅炉炉膛内气流的流动为紊流流动,所以本文采用的控制方程为三维不可压缩黏性流体定常流动的雷诺时均方程与Realizable k-ε模型。由于标准k-ε模型用于强旋流时会出现失真,因此本文采用了带旋流修正的Realizable k-ε模型。方程组的通式为:

表5 具体方程组

各通用常数的取值为:Cμ=0.09,C1=1.44,C2=1.92,σk=1.0, σε=1.2, 表 6 为 该 燃 煤 电 厂2×620 MW超临界机组锅炉BMCR工况时的设计参数,即为模拟计算时的边界 条件;表7为模拟计算时速度边界条件;表8为壁面边界条件设定值。

表6 该锅炉BMCR工况时设计参数

表7 速度边界条件

表8 壁面边界条件设定

通过对卫燃带原设计方案、去掉翼墙卫燃带、去掉全部卫燃带三种工况采用数学模拟计算方法对炉内燃烧过程进行了计算分析。在锅炉结构已经决定的情况下,与结焦有关的主要是观察炉内温度分布。所以在计算结果中主要列出炉内温度分布[5-6]。通过对三种卫燃带布置形式在24 m截面温度场的分布可以看出,随着卫燃带面积的减小,炉内高温区域逐渐缩小,截面平均温度也相应随之减小。对比后发现工况除去翼墙卫燃带炉内整体温度分布合理,不易引起严重结渣的风险,并且比去掉全部卫燃带能够提高机组运行热效率,所以在工程实际中应根据现场条件、安全性以及经济性综合考虑敷设卫燃带。

图2 原卫燃带(平均温度1 770 K)

与敷设卫燃带相比,去掉翼墙卫燃带后,高温区域减小明显,且往炉膛中心靠拢,整体上温度分布更为均匀,贴边温度较敷设卫燃带相比降低约100℃,如图2、图3所示。

图3 拆除翼墙(平均温度1 724 K)

全部去掉卫燃带后,炉内高温区进一步减小,贴边区域温度比工况2降低约 100℃,如图4所示。但是温度过低影响水冷壁吸热,主蒸汽温度跟再热蒸汽温度达不到设定值,使得机组效率下降。

图4 无卫燃带(平均温度1 651 K)

3 改造效果分析

3.1 采取措施

炉膛拱部水冷壁具有独特的结构特点,其中翼墙水冷壁节距为 64.924 mm,相比下炉膛除翼墙外其它水冷壁节距49.8 mm,其节距更大,扁钢宽度更宽,容易出现扁钢超温。在设计上采取了将翼墙扁钢的厚度由 6.4 mm 增加到9.0 mm,并且在翼墙水冷壁敷设卫燃带,避免翼墙水冷壁直接参与炉膛高温辐射换热,以降低翼墙管子及扁钢的温度水平。

在考虑锅炉运行安全的同时结合必须满足电网调度要求的锅炉最低稳燃负荷≥60%BMCR的情况。最终采取了图5的卫燃带优化方式,共分为4个带状区以便现场施工和逐步调整,由于结焦区域主要为区域一,该处温度最高,烟气回流液最严重,因此首先对区域一进行了施工。其它区域在根据运行结焦情况和工期进行处理。为了使得焦块容易脱落不形成大焦块,将卫燃带间隔700 mm,同时对与翼墙相连的侧墙采取棋盘格子的方式。

图5 卫燃带优化方式

3.2 取得实际效果

#2炉在2018年10月份安排对区域一的卫燃带拆除后,连续半年满负荷运行未发生垮大焦情况,对比#1炉炉膛温度降低明显,大大缓解了结焦情况。同时翼墙水冷壁也未发生超温和拉裂问题。取得了很好的效果。表9和表10为两台炉在2019年3月同一时间满负荷工况时24 m处观火孔温度测量对比。

表9 #1炉炉温测量结果(未改造)

表10 #2炉炉温测量结果(已改造)

4 结论

本文通过对某“W”火焰超临界锅炉结焦原因分析,采取调整翼墙和侧墙的卫燃带的措施,发现将卫燃带按照数值模拟的结果进行局部处理后,取得优异的改造效果。但卫燃带处理也需要注意以下几点:

1)“W”火焰锅炉的卫燃带要根据机组的实际运行工况来确定稳燃的负荷,确保机组运行经济性。

2)对于拆除卫燃带的面积,要考虑对管屏热偏差最小和结焦最小,建议采取棋盘形状的卫燃带。

3)对于“W”型火焰锅炉,合理敷设卫燃带可防止局部高温,使得温度分布更加均匀,能够解决超温引起的结焦问题。

4)根据#2机组卫燃带改造效果,建议该厂#1机组也进行相应改造,解决#1机组结焦问题。