二次再热机组烟气余热利用与抽汽参数优化研究

2021-02-03郑莆燕齐同磊沈玉清

杨 义, 郑莆燕, 齐同磊, 沈玉清

(上海电力大学 能源与机械工程学院, 上海 201306)

据统计,2018年我国火电机组装机容量为114 367万kW,占总装机容量的60.2%以上;火力发电量达到49 231亿kWh,占全国发电总量的70.39%以上,火力发电依旧为主力,是我国的经济命脉[1-2]。同时煤炭消耗量占全国50%以上[3-4],节能任务艰巨。从历年主要的电力技术经济指标可以看出,过去10年(2007—2017)平均每年供电标准煤耗下降4.66 g/kWh。在2018年,6 000 kW及以上电厂供电标准煤耗下降仅1 g/kWh[5],挖掘节能潜力难度增加,因此有必要寻求更有效提高效率的方法。

通常提高效率从两个角度出发:一是对现役机组进行节能改造;二是从设计角度对系统参数和结构进行设计。前者多为锅炉排烟余热的优化利用,因为锅炉排烟温度设计值大都介于120~140 ℃,占据了锅炉热损失的50%以上[6],所以基于能级匹配的原则,优化换热面结构布置,对锅炉排烟进行烟气余热利用的研究与应用较多[7-10]。后者主要采用超超临界二次再热、回热系统优化等方式来提高机组效率[8]。回热系统的优化可大致分为以下3种:一是回热设备的改造,如优化换热管的尺寸结构,优化回热系统布置[9],最佳回热级数的选择[11-12]等;二是对回热系统参数的优化,如各级抽汽参数以及给水焓升分配[13-14];三是实际运行策略的优化分析[15-17]。

针对目前引入烟气余热利用系统后对回热系统的影响的研究较少的情况,本文考虑烟气余热利用装置加入对回热抽汽的影响,对回热抽汽参数和余热利用进行整体寻优。

1 案例仿真与余热方案选取

1.1 案例仿真

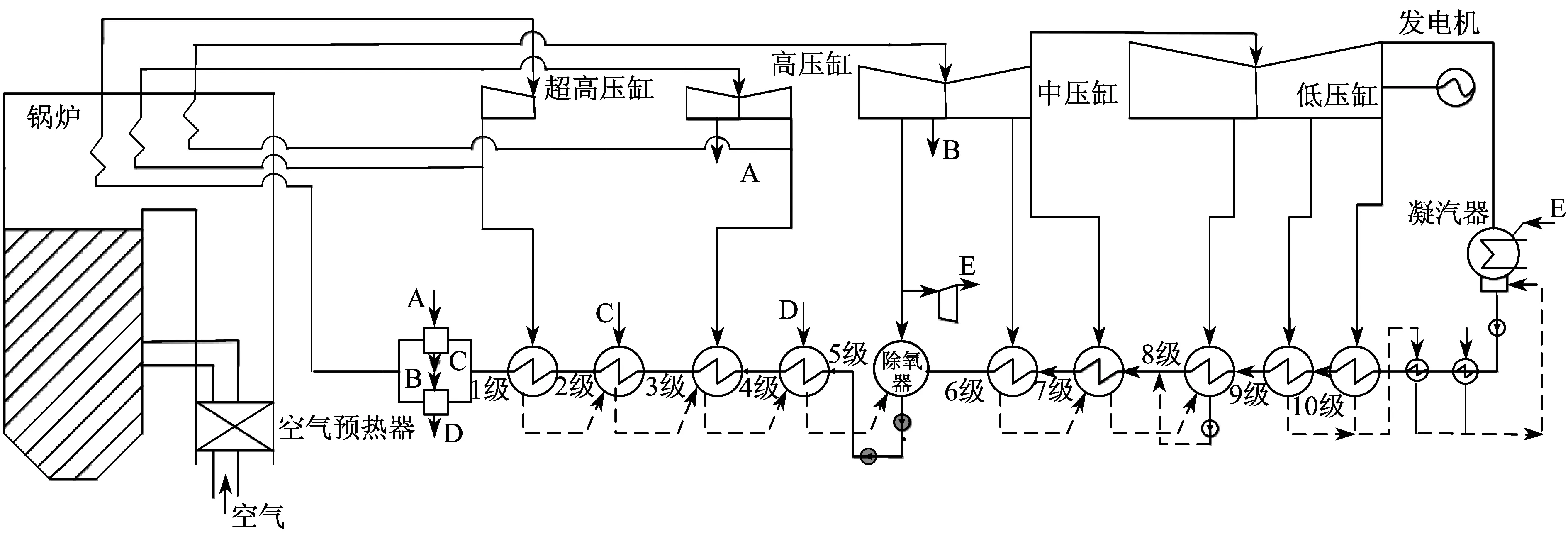

本文以某超超临界二次再热机组为研究对象,汽轮机型号为N1000-30/600/620/620,锅炉为直流炉单炉膛,型号为HG-2773/33.6/605/623/623-YM1。电厂系统如图1所示。

图1 电厂系统示意

机组主要参数如表1所示。回热加热器端差和抽汽压损如表2所示。

表1 机组主要参数及取值

表2 各级抽汽压损和加热器端差

应用德国STEAG公司开发的EBSILON专业软件搭建该系统模型,对实际电厂热力学循环和能量平衡进行模拟仿真。在设计工况下,锅炉给煤量不变时,仿真计算结果如表3所示。

表3 仿真计算结果

由表3可知,误差均在合理范围内,满足工程实际需求。

1.2 余热利用方案的选择

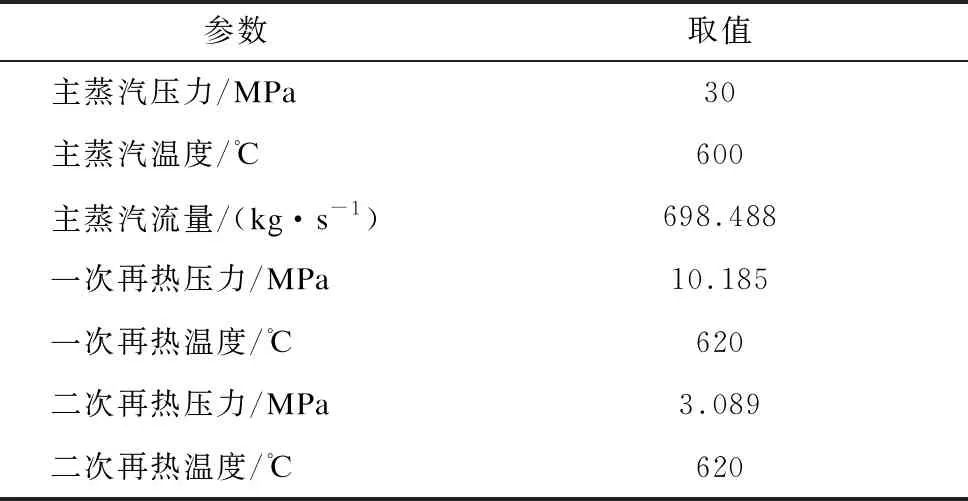

目前,各电厂广泛采用的是在除尘器前面设置烟水换热器的余热利用方案。该方案系统最简单、投资成本最低[18]。传统余热利用方式(方案1)如图2所示。

图2 传统余热利用方式(方案1)

在低压加热器之间引入烟水换热器,以烟气余热加热低温凝结水。低温烟水换热器位于8级和9级低压加热器之间。

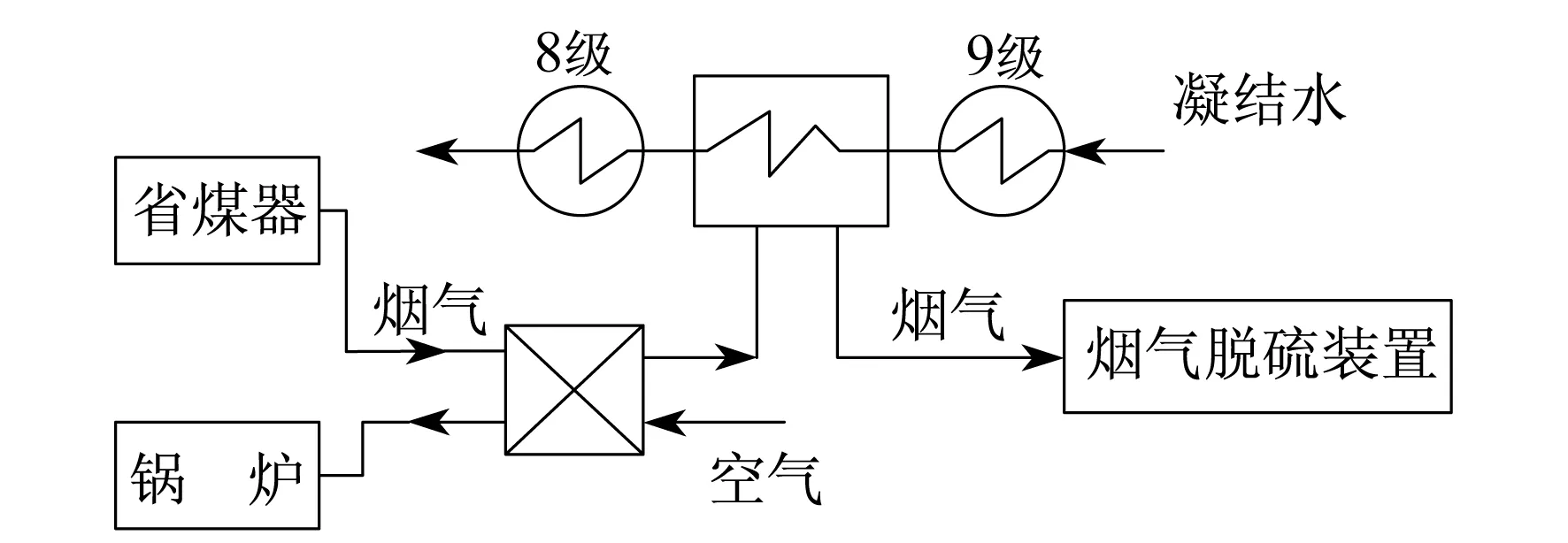

此外,基于“能级匹配、能量对口”原则来充分利用烟气能量,采用烟气加热给水来排挤高参数抽汽并改进了空气预热器布置,节能效果最明显[19]。具体方案如图3所示。

图3 改进余热利用方式(方案2)

采用空气预热器分级布置,增设高温烟水换热器,在水侧高温烟水换热器与1级高压加热器并联,在烟气侧高温烟水换热器与高温空气预热器并联,出口烟气汇合后进入低温空气预热器。

2 数学优化模型

2.1 优化目标

本文选择发电功率的增加量ΔP为优化目标,即

ΔP=P′e-Pe

(1)

式中:P′e——优化后系统发电功率,kW;

Pe——系统发电功率,kW。

机组在引入烟气余热利用装置后,利用锅炉排烟中余热加热工质,引起锅炉效率ηb和汽轮机组绝对内效率ηi发生变化。

(2)

(3)

式中:Q0,Q——锅炉有效利用热量和锅炉输入热量,kJ/s;

Wi——汽轮机实际做功量,kJ/s。

其中,锅炉有效利用热量Q0为

(4)

式中:D0,Dys——主蒸汽流量和进入烟水换热器流量,kg/s;

h0,hfw——主蒸汽焓和锅炉给水焓,kJ/kg;

Drh1,Drh2——一次再热蒸汽流量和二次再热蒸汽流量,kg/s;

qrh1,qrh2——1 kg蒸汽在一次再热器和二次再热器中吸收的热量,kJ /s;

qys——1 kg蒸汽在烟水换热器中吸收的热量,kJ/s。

2.2 优化变量

在热力系统中对回热抽汽进行优化时,优化变量一般采用各级回热加热器的焓升和给水温度,其本质是确定各级回热抽汽的位置。本文选取各级回热抽汽压力作为优化变量pj(j=1,2,3,…,n)。

在热力系统余热利用方案优化中,方案1中串联位置已定,无优化变量;方案2中烟水换热器和空气预热器所吸收的能量可以调整,因此优化变量包括给水分流率αg和烟气分流率αy。在方案1中,可看作αg=1,αy=1。

2.3 约束条件

2.3.1 优化变量约束

来自锅炉的蒸汽经过汽轮机做功至各汽轮机排汽,蒸汽压力逐渐降低,故回热抽汽压力应遵循由大到小的顺序,即

pj>pj+1>pc

(5)

式中:pc——排汽压力,MPa。

方案中涉及到给水和烟气的分流,所以给水分流率αg和烟气分流率αy设置如下约束

0<αg≤1

0<αy≤1

(6)

2.3.2 能量守恒约束

(1) 水(工质)侧:烟气在烟水换热器中所释放的能量等于给水温度升高所需能量,即

Qy1=αgMscs(Ts2-Ts1)

(7)

式中:Qy1——烟气在烟水换热器中放出的能量,kJ/s;

Ms——流经烟水换热器的工质水流量,kg/s;

cs——水的定压比热容,kJ/(kg·K);

Ts1,Ts2——水流经烟水换热器前后的温度,℃。

(2) 空气侧:烟气在空气预热器中放出的能量等于将空气由环境温度加热到炉膛入口所需温度能量,即

Qy2=αyMkck(Tk2-Tk1)

(8)

式中:Qy2——烟气在空气预热器中放出的能量,kJ/s;

Mk——空气流量,kg/s;

ck——空气定压比热容,kJ/(kg·K);

Tk1,Tk2——环境温度和炉膛进口空气温度,℃。

(3) 烟气侧:烟气自省煤器出口至脱硫塔入口,热源烟气放热量等于冷源(工质水和空气)吸热量,即

Qy=Qy1+Qy2

(9)

式中:Qy——省煤器出口至脱硫塔入口烟气放热量,kJ/s。

2.3.3 温度约束

考虑到工程实际,在温度约束中换热器的端差需要在合理范围内。仿真优化过程中空气预热器和烟水换热器的最小端差ΔTk和ΔTy均为10 K,即

ΔTk≥10, ΔTy≥10

(10)

此外,在低温条件下烟气会在金属表面产生低温腐蚀现象,因此为保证烟气温度Tp不低于90 ℃[20],选择Tp=90 ℃。

为了避免给水温度提高对锅炉带来影响,设

Tg≤Ts

(11)

式中:Tg——优化后给水温度,℃;

Ts——设计给水温度,℃。

2.3.4 蒸汽干度约束

蒸汽干度对汽轮机组的效率及安全运行均有十分重要的作用,因此为保证在优化过程中排汽干度不低于原系统,设

X≥Xy

(12)

式中:Xy,X——优化前后排汽干度。

2.4 优化方法

根据上述分析,建立二次再热余热利用与回热抽汽整体优化的约束非线性数学优化模型,即式(1)~式(12)。应用遗传算法(Genetic Algorithm,GA)求解烟气余热利用模型,对其进行回热系统优化。此算法于1975年由美国学者提出,借助生物的选择与遗传过程实现随机搜索,因其具有广泛性、整体搜索性以及鲁棒性强、无须辅助信息等特点被广泛应用于复杂问题计算优化。

3 优化结果及分析

根据上述数学优化模型,结合机组的实际运行数据,对机组进行仅有余热利用的单独优化以及有余热利用和回热抽汽的整体优化,即方案1和方案2两种余热利用方案。

3.1 优化结果

优化前后回热抽汽压力和抽汽流量变化如表4所示。其中:单独优化时抽汽点的压力不变,但因为余热回收利用,抽汽流量发生变化;整体优化时抽汽压力和流量都发生了变化。整体优化时各级抽汽压力变化趋势相同,1级和8级抽汽压力增加,其余减小;在各级抽汽流量中除氧器和9级抽汽流量变化不同,其余抽汽流量变化趋势相同。

优化结果及增加的烟水换热器参数如表5所示。烟水换热器散热损失忽略不计。

表4 各方案回热抽汽压力和抽汽流量

表5 各方案的发电功率增量和换热器关键参数

由表5可以看出:无论机组采用单独优化还是整体优化,方案2带来的机组发电功率增加量均优于方案1;在相同余热利用方案下,整体优化要优于单独优化;方案2整体优化中机组发电功率增量最大,达到了21 170 kW。此外,两种方案中,由于空气进出口温度是确定的,因此空气预热器总体换热量保持不变;烟水换热器的换热量随着方案的不同也在发生变化,这与排烟温度限制和进出换热器冷热流体温度有关;而换热器的面积取决于实际中换热温差和换热量,优化后的对数温差均在合理范围内[21],符合工程实际要求。

3.2 机组能效指标分析

表6给出了优化前后两种方案汽轮机绝对内效率、锅炉效率和全厂发电效率的计算结果。

表6 机组效能指标 单位:%

方案1单独优化后,由于烟水换热器串入8级与9级低压加热器之间,加热凝结水排挤8级抽汽,同时使7级、9级和10级抽汽稍有增加,最终使进入凝汽器中的流量增加11.188 kg/s。方案2单独优化后,高温烟水换热器加热给水排挤1级抽汽,使其后各级抽汽量都有所增加,最终进入凝汽器的流量增加7.111 kg/s。由此可见,单独优化虽然使锅炉排烟温度降低,锅炉效率提升了1.19%,但因增加了汽轮机排汽量,使冷源损失增加,汽轮机绝对内效率分别降低了0.52%和0.06%,两者相互影响使发电效率分别提升了0.26%和0.70%,使系统热经济性得到了提升。

机组整体优化时,因排烟温度限制在90 ℃,与原系统相比,两方案的锅炉效率均提升至96.64%,与单独优化相同;但整体优化后,方案1和方案2的汽轮机绝对内效率分别增加了0.05%和0.27%。原因在于,虽然余热回收使汽轮机排汽量增加,冷源损失增加,但回热抽汽的同步优化使回热抽汽压力发生变化,即给水温度和焓升分配重新优化,提高了回热的效率,两者作用的结果使汽轮机绝对内效率增加,最终使两个方案的发电效率分别增加了0.81%和1.02%。

由此可见,无论是采用单独优化还是整体优化,方案2均比方案1的效率提升更加明显。其原因在于方案2排挤的是高压抽汽,比方案1中排挤的低压抽汽做功能力强,使得方案2比方案1的效率高,说明排挤高参数蒸汽,在进行机组优化时拥有更大的优势。

4 结 论

本文建立了1 000 MW二次再热机组静态仿真模型,应用遗传算法,对机组的回热抽汽和余热回收进行了整体优化,提出了工程可行的方案,得出以下主要结论。

(1) 无论是单独优化还是整体优化,余热利用方案2同步考虑锅炉空气预热器和高温烟水换热器,排挤再热前的高参数抽汽,机组效率提升更加明显,其效率提高幅度大于方案1。

(2) 整体优化时,回热抽汽压力变化使得回热效率提升,与冷源损失增加带来的负面影响互相作用,最终使汽轮机绝对内效率稍有提升。

(3) 总体来看,方案2整体优化时,余热利用排挤的是高压抽汽,优化了回热抽汽,使得余热利用取得的效果最好,发电功率增加了21 170 kW,全厂发电效率由48.17%增加至49.19%,增加了1.02%。

(4) 烟气余热利用可以有效提高锅炉效率,但要获得最大的整体效率的提高,还需要考虑锅炉尾部受热面(如空气预热器)和烟水换热器的布置,以及对机组的最佳回热抽汽点位置的影响。