煤矿井下套铣打捞技术研究与应用

2021-02-02王建强洪建俊

杨 轶,王建强,洪建俊

(中煤科工集团西安研究院有限公司,陕西西安710077)

0 引言

煤矿井下钻探施工是一项具有高度风险的隐蔽性工程,随着钻孔深度的增加,受煤层复杂的地质条件、操作不当及其他突发原因造成的卡埋钻事故频发。若事故处理不当,不仅会影响定向钻进钻孔的施工周期,增加施工成本,而且易发生二次事故,影响效率,造成经济损失[1-9]。

目前比较常见的井下卡钻事故原因主要有:沉渣卡钻、坍塌卡钻、缩径卡钻。针对卡钻事故,采取的处理措施主要有3 种:强力起拔、强力起拔+回转、套铣打捞。采用前2 种措施进行处理,易在钻孔高弯曲度段造成钻杆弯曲疲劳,使该段钻杆磨损加重,导致二次事故发生;采用套铣打捞措施,通过合理调节套铣打捞各项技术参数,可靠性和成功率高[10-12]。本文就套铣打捞工艺进行了相关技术工艺和参数研究,并结合现场实践应用对工艺和参数进行了优化改进,更好地用于指导井下套铣打捞作业。

1 套铣打捞技术

套铣打捞是指煤矿井下发生卡埋钻事故时,采用内通孔直径较大的打捞钻杆与打捞钻头,利用孔内卡埋钻具的导向作用,回转钻进至卡点,通过疏通卡点处的沉渣,达到解卡的目的[13-16]。

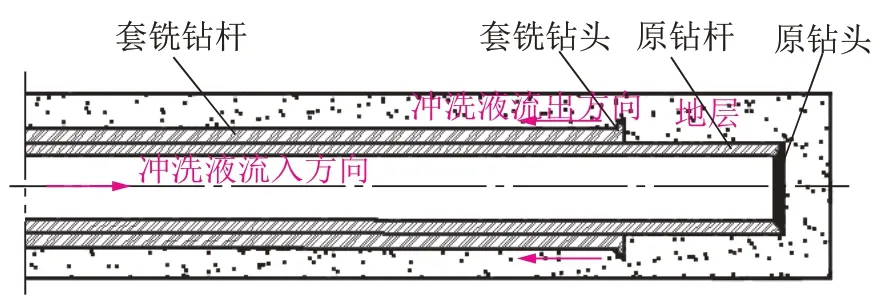

套铣打捞如图1 所示,套铣钻杆从事故钻杆外壁套入,冲洗液通过水便从套铣钻杆和事故钻杆环空间隙流入,从套铣钻孔内壁和套铣钻杆外壁流出,采用回转钻进方式达到卡点并解卡。

图1 套铣打捞示意Fig.1 Schematic diagram of washover fishing

使用套铣打捞进行事故钻具打捞,能够保证孔内钻具的完整性,不损坏孔内钻具,降低经济损失。

1.1 适用情况

(1)一般适用于整体孔段较完整,部分孔段塌孔造成的卡埋钻事故。

(2)适用于定向钻孔全孔段的全弯曲强度较小(一般不超过2°/6 m)的卡埋钻事故,或钻具断裂但断裂点前后钻具未分离的工况。

(3)由于套铣钻具钻杆壁较薄,在高弯曲段容易折断发生二次事故,且孔深越深,钻具抗拉和抗弯能力越差,结合目前配套工艺,建议深度≯500 m。

1.2 钻具组合

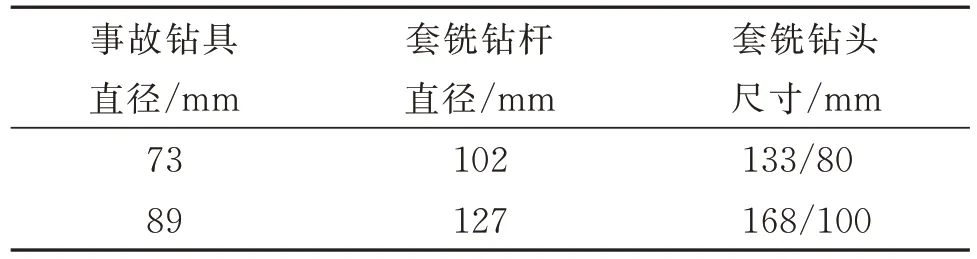

为提高套铣打捞的成功率,需要选择合适规格的套铣钻杆和钻头,现阶段常用钻具的打捞钻具组合见表1。

此外还需要配备与套铣钻杆规格相匹配的卡盘卡瓦和夹持器卡瓦。

表1 常用钻具的打捞钻具组合Table 1 Common fishing tool assembly

1.3 实施步骤

第一步:将钻机上外露Ø89 mm 钻杆拆掉,更换Ø127 mm 卡盘卡瓦和Ø127 mm 夹持器卡瓦,重新稳固钻机。

第二步:采用“Ø89 mm 普通水便+Ø127 mm套铣钻杆+Ø168/100 mm 套铣钻头”钻具组合进行套铣,具体套铣深度以实际压力变化情况为准。套铣过程中注意观察被套钻具是否随着套铣钻具转动,若转动则套铣结束。

第三步:若套铣中途压力异常无法继续套铣,更换Ø89 mm 卡盘卡瓦和Ø89 mm 夹持器卡瓦,重新稳固钻机,采用钻机回转起拔再次进行处理,若成功则打捞结束。

第四步:若套铣成功提钻,采取先提出套铣打捞钻具,再提出事故钻具的方式退钻;提钻前期事故钻具会随着套铣钻具同时提出,此时,采取交替提出套铣钻具和事故钻具,套铣钻具采取钻机回转方式拆卸,被套钻具采取人工拆卸;若因强力回转处理后导致钻具拆卸困难,也可采用钻机拆卸方式,拆卸过程中需严格控制钻机参数。

第五步:更换Ø89 mm 卡盘卡瓦和Ø89 mm 夹持器卡瓦,重新稳固钻机,提出孔内所有事故钻具,套铣打捞结束。

2 套铣打捞技术参数研究

2.1 钻具级配

以打捞Ø89 mm 钻杆为例,为了更好地实施套铣打捞,同时保证套铣打捞钻杆的安全,经现场应用研究表明,配备Ø127 mm 套铣打捞钻杆+Ø168 mm 套铣打捞钻头事故处理成功率高于其他钻具组合方式。套铣打捞钻头和打捞钻杆见图2。

图2 套铣打捞钻头和钻杆Fig.2 Washover drilling bit and pipe

图2 所示Ø127 mm 套铣打捞钻杆与普通钻杆相比,不仅具有与套管相似的大通孔结构,而且钻杆整体强度高,内外壁光滑,能较好地满足煤矿井下工作需求;在原有Ø153 mm 套铣钻头的基础上,设计研发了Ø168 mm 套铣打捞钻头,Ø168 mm 钻头成孔后孔内活动空间大,套铣钻杆不容易别劲,能够有效避免因弯曲强度过大造成的套管断裂。

2.2 工艺参数

(1)转速。钻机是为打捞施工提供扭矩与给进起拔力的动力设备,套铣打捞作业时要严格控制钻机转速。在钻孔相对平滑段,转速要尽可能地调低,避免转速过大使钻具产生累计疲劳,影响套铣进度,甚至出现折断套管的情况;在钻孔弯曲段,高转速易产生较大弯曲应力,导致套管磨损加重甚至套管断裂。研究表明:一般情况下煤层中控制在30~40 r/min,岩层中控制在20~30 r/min。

(2)钻压和钻速。对于钻孔弯曲值≤1.5°/6 m,一般可作为平缓段,在保持正常转速的基础上,钻速和钻压可适当增加;钻孔弯曲值≥2°/6 m 要调低钻压和钻速,避免因回转压力增加或有波动导致钻具磨损加重,严重者导致断裂。研究表明:岩层中钻速宜控制在6~9 m/h;煤层中9~15 m/h;钻压根据钻孔深度和地层的不同进行调整,岩层中较煤层中要低。

2.3 工艺方法

(1)冲洗液。冲洗液起到清运沉渣的作用,有利于钻孔减阻。套铣钻进时,要求采用定向钻进专用冲洗液,以提高冲洗介质粘度,提高排渣能力降低钻具之间的磨损。专用冲洗液配方为:清水+5% 钠膨润土+0.05% 水解聚丙烯酰胺+2% 烧碱+2%腐植酸钾+0.4%CMC+1%磺化沥青粉。该配方流变性好,可有效降低失水量和抑制粘土水化膨胀[17]。性能参数为:密度 1.08~1.20 g/cm3、失水量≤15 L/min、粘度25~32 s、胶体率≥98%、pH值8.5~10.5、含砂量≤4%。通常情况下岩孔段每套铣6 m,要进行冲孔排渣,期间来回拖动孔内钻具,以确保孔内排渣通道畅通,煤孔段每套铣3 m,要进行冲孔排渣。

(2)扫孔作业。套铣钻进过程中注意观察回转压力和泥浆泵压力变化,正常钻进回转压力和泥浆泵压力均应在空载回转压力基础之上不超过1 MPa;若出现压力异常严禁继续钻进,采取回转滑动扫孔等方式进行处理,待系统压力正常之后再钻进。套铣和扫孔全程使用冲洗液,确保孔内排渣通道畅通,孔内返出水后再进行套铣,严禁孔口未返水直接套铣。

3 套铣打捞实践应用

3.1 玉溪矿卡钻事故处理

3.1.1 事故钻孔概况

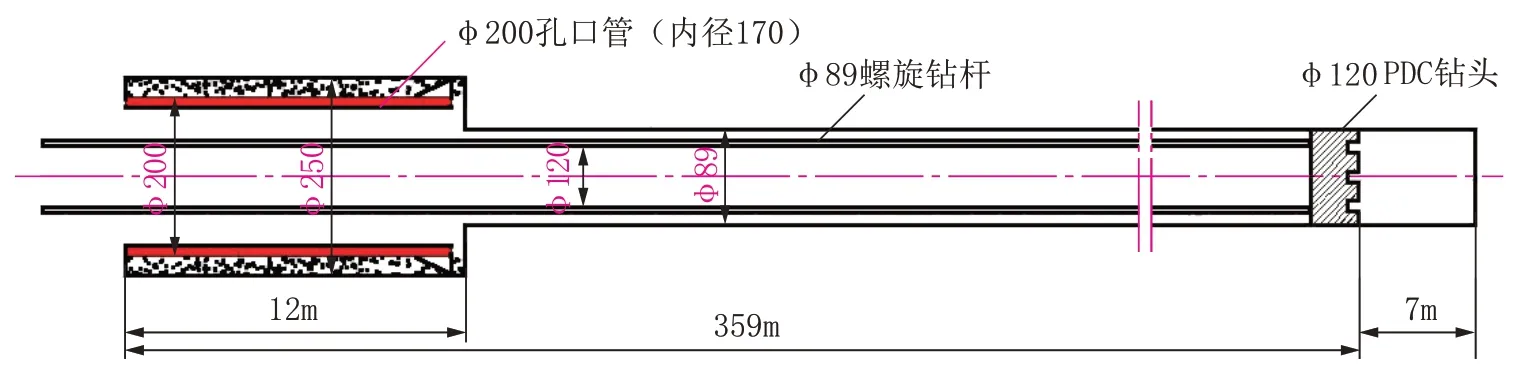

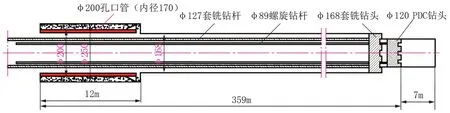

事故钻孔为本煤层钻孔,使用钻机为ZDY1500 0LD 型煤矿用履带式全液压坑道钻机,该钻机是一种低转速、大扭矩、适用于大直径近水平深孔钻进的自行式全液压钻机。目标层为3 号煤层,该煤层平均厚度5.8 m。设计开孔倾角3°,方位角5°,勘探线方位角5°,设计孔深410 m。钻孔孔身结构如图3所示。在孔口段下入2 级套管,第1 级套管规格为Ø 250 mm,第2 级套管规格为Ø200 mm(内径Ø170 mm),钻进过程中用Ø89 mm 螺旋钻杆+Ø120 mm PDC 钻头。

图3 玉溪矿钻孔孔身结构Fig.3 Structure of the borehole section in Yuxi Mine

事故发生经过:接班开始正常下钻至孔底测深357 m,泵压5 MPa,回转压力10 MPa,排量300 L/min;正常钻进1 m 至测深358 m 时出现憋泵(15 MPa),副泵回转压力 20 MPa,遂提钻 7 m 至测深351 m 处发生卡钻。当班和下一班采取回转起拔处理没有效果,二泵回转压力26 MPa,给进起拔压力15 MPa,主泵回转压力20 MPa,事故钻具扭转变形量约2.5 圈,伸缩变形量约15 cm。

3.1.2 钻孔全弯曲强度分析

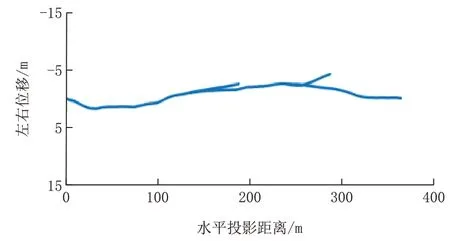

钻孔实钻轨迹经过计算全孔段平均全弯曲强度为 0.33°/m,其中,24~36 m 平均全弯曲强度为0.41°/m;75~120 m 平 均 全 弯 曲 强 度 为 0.46°/m;168~198 m 平均全弯曲强度为 0.49°/m;312~354 m 平均全弯曲强度为0.42°/m。全弯曲强度较小,适宜用套铣打捞进行打捞处理。

套铣钻进之前采用地锚稳固好钻机,并且每个班次施工之前都要检查钻机稳固情况,若发现钻机稳固松动,重新稳固好钻机再开钻,套铣钻进采用扭矩6000 N·m,严禁采用15000 N·m。

钻孔轨迹的剖面图和平面图见图4、图5。从图中可看出,钻孔轨迹较平滑,无极弯段,故使用套铣打捞进行卡钻事故处理。

图4 玉溪矿钻孔轨迹剖面图Fig.4 Sectional view of the borehole trajectory in Yuxi Mine

钻孔套铣打捞孔身结构如图6 所示,采用Ø127 mm 套铣钻杆+Ø168 mm 套铣钻头钻具组合方式,在严格控制各项工艺技术参数的情况下,最终在342 m 处成功解卡,套铣成功,为矿方挽回了巨大的经济损失。

图5 玉溪矿钻孔轨迹平面图Fig.5 Plan view of the borehole trajectory in Yuxu Mine

3.2 临涣矿卡钻事故处理

3.2.1 事故钻孔概况

事故钻孔为高位钻孔,现场施工所用钻机为ZDY15000LD 型煤矿用履带式全液压坑道钻机。钻孔施工至348 m 见煤,穿煤6 m 施工至354 m 后在停电前将钻杆提出煤段。下一班接班后开始续钻冲孔,冲孔至孔底后停钻清理煤粉3 h 后继续施工,出现憋泵,随后提钻,提钻1.5 m 左右钻杆卡死。经过连续几个班的处理未能解卡。钻头在地层中的位置见图7,卡钻发生时钻头位置在352 m,初步判断为煤孔段沉渣导致卡钻发生。

3.2.2 钻孔全弯曲强度分析

钻孔实钻轨迹经过计算全孔段平均全弯曲强度为0.36°/m。钻孔轨迹平面图和剖面图见图8、图9。从图中可知钻孔轨迹整体平滑,无大的弯曲,可采用套铣打捞的处理方式。

3.2.3 套铣打捞

因采用强力起拔方法无法解卡,经讨论决定采用套铣打捞。综合地层情况和全弯曲强度分析,决定采用低转速的钻进方式。在全弯曲强度0~0.23°/m:回转速度控制在40 r/min 以内,纯钻进速度控制0.3 m/min 左右;0.23°~0.33°/m:回转速度控制在30 r/min 以内,纯钻进速度控制0.2 m/min 左右;0.33°~0.5°/m:回转速度控制在 20 r/min 以内,纯钻进速度控制在0.2 m/min 左右。

图6 玉溪矿钻孔套铣孔身结构Fig.6 Structure of the washover borehole section in Yuxi Mine

图7 临涣矿钻孔钻头位置示意Fig.7 Position of the drilling bit in Linhuan Mine

图8 临涣矿钻孔轨迹剖面图Fig.8 Sectional view of the borehole trajectory in Linhuan Mine

图9 临涣矿钻孔轨迹平面图Fig.9 Plan view of the borehole trajectory in Linhuan Mine

在严格控制各项工艺技术参数的情况下,最终在330 m 处成功解卡,套铣成功。

4 结语

(1)套铣打捞适用于定向钻孔全孔段的全弯曲强度较小(一般不超过2°/6 m)的卡埋钻事故处理或孔段整体平滑但部分区域存在少数极弯段的工况,处理事故可靠性强、成功率高。

(2)要注意钻具级配的选择,以保证孔内活动空间够大,有效避免因弯曲强度过大造成的套管断裂二次事故。

(3)转速在一般情况下煤层中控制在30~40 r/min,岩层中控制在20~30 r/min。岩层中钻速宜控制在6~9 m/h;煤层中9~15 m/h;钻压根据钻孔深度和地层的不同进行调整,岩层中较煤层中要低。

(4)为保证套铣过程中的排渣质量,应选用专用冲洗液,并在每个行程结束后进行扫孔作业,尽可能地排净岩渣,以提高套铣成功率。