CSD1800ZD 型自动化岩心钻机的应用与分析

2021-02-02米树刚李建华

米树刚,李建华,李 健,高 磊

(北京天和众邦勘探技术股份有限公司,北京100071)

1 概述

钻探工程是矿产勘查的重要技术方法之一,是能够直接从地下岩层获取实物样品的唯一手段,只有拿到实物样品才能验证矿藏的存在。实现地质找矿突破战略,不仅要在找矿理论上有所突破,钻探工艺方法及钻探技术装备的突破更是关键[1]。钻探装备进步主要体现在设备的自动化、智能化、模块化、轻便化等方面[2],达到提高金刚石绳索取心效率和质量的目的。

CSD1800ZD 型自动化岩心钻机开发了电控自动化系统,包括采用“机电液一体化”技术[3]和PLC逻辑反馈控制技术,配置钻进参数自动检测和控制系统,配置钻杆自动移摆管系统,实现了钻进过程自动化和信息化,提高了钻进效率。本文将结合该钻机在山东平度市的工程施工实例,对该钻机在施工中的应用进行分析和总结。

2 CSD1800ZD 型钻机简介

CSD1800ZD 型自动化岩心钻机(图1)是国家重点研发计划“多金属矿岩心钻探关键技术装备联合研发及示范”项目中,由北京天和众邦勘探技术股份有限公司针对在俄罗斯推广应用,结合我国全液压岩心钻探装备与技术而研发生产的。该钻机具有以下主要优点:

(1)移动便捷,就位准确[4];

(2)多种合理的功能配置,在液压控制系统的支持下,保证了钻进效率[5];

(3)采用电液混合控制形式,液压控制形式保证了设备的使用可靠性,电气控制实现了参数化、自动化钻进和自动提下钻模式;

(4)全面多项安全防护措施设计,施工安全性高;

(5)人性化设计,劳动强度低[6]。钻机主要由底盘模块、桅杆模块、动力头模块、动力系统模块、液压系统模块、电气系统模块以及相关辅助功能模块等组成(见图1)。钻机主要性能参数如表1 所示。

图1 CSD1800ZD 型钻机结构示意Fig.1 Structure of CSD1800ZD drill

表1 CSD1800ZD 型钻机性能参数Table 1 Performance parameters of CSD1800ZD drill

3 应用实例

3.1 地质概况

工程位于山东省平度市云山镇的山旺-上马台矿区,勘查区地层为古元古界荆山群和新生界第四系。荆山群沿招平断裂带及平度断裂带的上盘展布,构成区内地层主体,岩性为一套含石墨岩系的透辉变粒岩、黑云变粒岩、浅粒岩及大理岩透镜体、长石石英岩,以及含石墨的石榴矽线黑云斜长片麻岩等。新生界第四系分布于矿区的东南部,岩性为山前堆积的残坡积物,冲积平原相沉积物,河床河漫滩相冲积物。地层情况为:0~61 m 为表土、腐殖土、砂等;61~164 m 为黑云斜长变粒岩、绢英岩化变粒岩、绢英岩化花岗质碎裂岩;164~420 m 为绢英岩化花岗岩和二长花岗岩。岩石可钻性7~10级,局部研磨性强,该区局部构造破碎带尤为发育。

3.2 施工概况

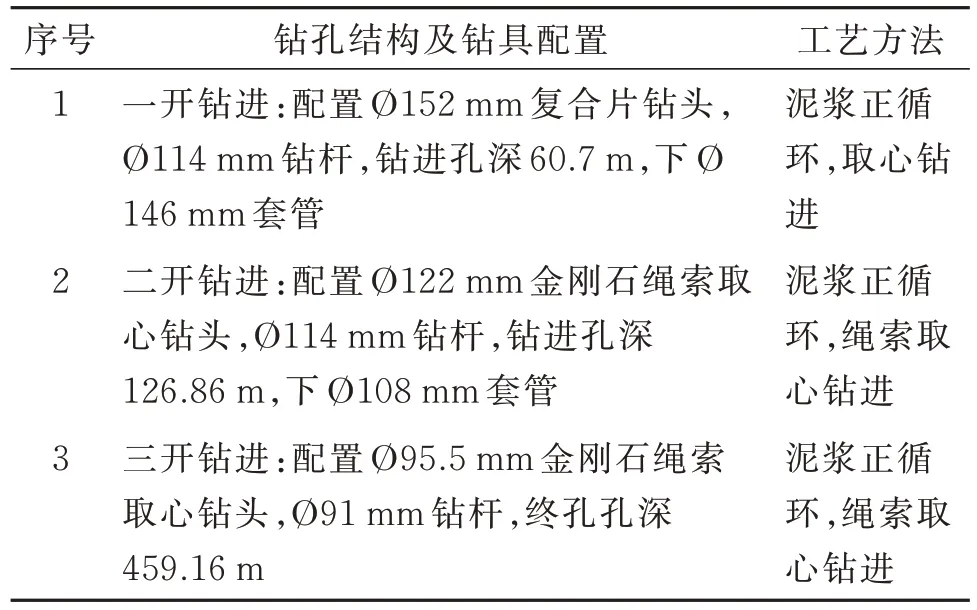

施工孔设计孔深420 m,倾角77°,方位角315°,由山东省地质矿产勘查开发局第六地质大队进行施工。

钻机现场就位后,经地质单位进行孔位及方位角测量确认,开始施工作业。开孔采用Ø114 mm 钻杆,配置Ø152 mm 复合片钻头,钻机采用主动加压钻进,该孔段土质疏松,含矿量大,采用重密度泥浆护壁,钻深60.7 m 到达岩层,下入Ø146 mm 套管。

二开仍采用Ø114 mm 钻杆,更换Ø122 mm 金刚石绳索取心钻头,进行高转速钻进,配合6 m 钻杆提升能力的液压主绞车完成提下钻作业,10 个台班钻深至126.86 m,下入Ø108 mm 套管。此孔段破碎层较多,泥浆漏失严重,不过仍保持了较高的取心率。

三开更换Ø91 mm 钻杆和Ø95.5 mm 绳索取心钻头,钻深至420 m,地质单位测井后2 次进行加深,顺利终孔459.16 m。该孔段多含石英类高硬度岩层,钻机主要以高转速大扭矩合理控制钻压钻进,保持了较高的钻速,最高钻速达到8.28 m/h。此外在此孔段,多台班应用电控参数化钻进和自动移摆管提下钻作业,并进行泥浆配比、新工艺钻具等多项科研试验应用。

全孔共计施工53 个台班,纯钻时间约131 h,综合钻机台月效率761 m。施工概况如表2 所示。

4 应用情况分析

CSD1800ZD 型自动化岩心钻机是一种电控全液压驱动的钻机,分别设计有液压控制系统和电控控制系统,具有全液压动力头钻机的优点[7]:动力头式的回转机构、长行程的给进系统、液压绞车的提升系统、无级调速、过载保护等[8]。电控系统的特点是:数字化参数监测的显示系统[9]、自动钻进的控制系统、多重安全防护保护系统。电控和液压技术的结合提升了钻机的自动化和信息化水平。

表2 施工概况Table 2 Drilling overview

CSD1800ZD 型自动化岩心钻机完成了从就位开孔到终孔整个孔的施工,具体施工应用情况从如下几个方面分别介绍。

4.1 车载运输形式

CSD1800ZD 型自动化岩心钻机针对俄罗斯“东西伯利亚金属”公司处于远东的矿业资源研发,施工地主要位于布里亚特共和国和后贝加尔边疆区,该矿区气温低、人口稀少、幅员辽阔、地层复杂,道路运输条件相对较好,资源分布范围广,为此,该钻机采用了自主上卸车的车载运输形式并配置有支腿无线遥控器,进行现场布置以及底盘调平与钻塔角度调整等就位操作非常便利,可以提高转场的便利性,适用于远途运输。

4.2 双重保护的液压支腿锁止功能

该钻机配置有液压锁止和机械锁止双重保护功能(如图2 所示),既保留了液压支腿调平的便利性,也防止了支腿回缩的问题,通过此次近一个月的施工应用验证,支腿实现了零回缩。这样就解决了液压支腿在长时间钻进作业时,液压油内泄造成支腿回缩,也称“软腿”现象[10],增强了钻机的平稳性。

4.3 数字化参数监测和显示

全液压控制的钻机是通过各种指针式压力表对钻进工况进行显示,一般只能提供给进油缸的上下腔压力,折算后间接得到钻压,对钻进位移、速度,动力头扭矩以及泵冲流量等参数,只能通过操作人员的经验进行判断[11],既不准确也需要操作人员具有丰富的技能储备。

图2 钻机液压支腿Fig.2 Hydraulic legs of the drill

CSD1800ZD 型自动化岩心钻机电控系统配置有野外专用多功能显示屏(如图3 所示)和各种监测传感器,对发动机工况、钻进工况和打捞工况的相关参数,包括发动机转速和报警、钻压、转速、扭矩、钻速、流量、泵压、振动等进行实时监测和数字化显示,电子数据采集有利于实时、真实地反映施工工况,并准确地进行施工工艺控制。特别是动力头实时位置、实时钻进速度和泥浆泵流量等钻进参数,给现场操作提供了方便,受到现场操作人员的欢迎。绳索打捞监控系统可以实现对钢丝绳收放速度、打捞矛位置、拉力的实时监测,并在到达孔底前20 m 进行到位预报警,提高了操作的安全性,并且可以对打捞是否成功和卡阻情况的判断提供依据。

图3 多功能显示屏画面Fig.3 Multi‑function display screen

钻进中的钻压、转速、钻速、扭矩、振动、泵压、泵量、孔深可按照每秒两组的频率进行数据存储并可方便下载;其中部分钻进参数可以在屏幕形成数据变化曲线,显示直观而且易于参考判断。图4 和图5 是依据现场记录数据汇总进行整理得到的设备工作状态变化趋势图。

图4 机械钻速与输出功率变化趋势Fig.4 Change trend of ROP and output power

图5 输出功率与液压油温度变化趋势Fig.5 Change trend of output power and hydraulic oil temperature

由图4 可以看出,102~427 m 孔段,主轴平均输出功率为21.7 kW,最高36 kW,可实时监测钻机的工作能力。

由图5 可以看出,液压油温度随输出功率的变化而变化,但基本维持在40 ℃左右,说明液压系统的冷却系统设计合理。

4.4 钻进安全防护技术

为保障人员和设备安全,钻机具备多项安全保护技术:慢速给进超速保护,安全护罩打开自动降速,主卷扬提升上限保护,主卷扬下放失速保护,绳索取心卷扬拉力超限报警,燃油和液压油位报警等。其中个别安全设置由于地层或孔深等原因,未遇到设定工况,不曾触发,大部分安全保护措施在施工应用中得到了验证,且反馈良好。全方位的自动安全防护技术可以避免人为因素造成事故[12],也是钻机走向自动化和智能化的必备功能。

4.5 自动化钻进控制系统

CSD1800ZD 型自动化岩心钻机最有代表性的特点是其配置的自动化钻进控制系统,也可以称为“参数化”钻进系统,工作原理如图6 所示。

图6 自动化钻进控制系统Fig.6 Automatic drilling control system

即在作为人机交互界面的多功能显示屏上输入参数化钻进的具体参数设置数值,通过CAN 通讯传输到控制器[13],并与实时监测反馈回控制器的钻机实际的参数数值进行数据持续对比,再通过控制器控制电磁阀进行不间断调整,从而实现钻进工况的持续控制,即程序式自主钻进。钻机目前可进行“钻压”、“主轴转速”、“泥浆泵泵量”3 种主要钻进参数的参数化钻进,还可按照“恒压”、“恒速”、“定切入量”3 种自动化钻探模式进行自动钻进。

此次施工是该自动化钻进系统第一次进行实际施工应用[14],表3 是此次施工进行参数化钻进和自动化模式钻进中监测的部分记录数据。从统计数据可看出实际监测数值与设定数值基本在同一范围内,结合实际地层差异的变化和设备响应的影响,可以判断应用达到了预期的使用效果。

4.6 上卸钻杆系统

为实现较高的钻进效率,钻机配置了液压孔口夹持器、液压卸扣器,配备了新研发的动力提引器和中国地质大学(北京)研制的移摆管装置[15],提下钻工况时,钻机可选择采用常规的主卷扬提钻模式或自动上杆装置提钻2 种模式。

主卷扬提钻模式:实际施工作业中0~126.86 m孔段采用常规主卷扬提钻模式(单次提下6 m 钻杆),液压夹持器匹配卸扣器配合工作,不仅降低了人员劳动强度,而且明显提高了工作效率。

自动上杆装置提钻模式:126.86~459.16 m 孔段,应用动力提引器和自动移摆管装置(如图7 所示),实现了自动上杆装置提钻,共计提钻4 次,下钻3 次,提下钻孔深分别为:264.01、349.41、427.56、459.16 m。平均提下钻效率约1 根/2 min(6 m 长单根),操作熟练后可达到1 根/1.5 min。应用过程中整套系统运行平稳,操作可靠,柔性连接的提引器有效保护了连接螺纹,对1∶30 锥度的金刚石绳索取心钻杆的专用梯形螺纹基本没有什么损伤,使用效果很好。

表3 自动化钻进施工数据记录Table 3 Automatic drilling data recording

图7 自动上杆提钻模式Fig.7 Automatic drill rod lifting mode

5 结语

(1)施工应用验证了CSD1800ZD 型全液压自动化岩心钻机是一种施工效率高,施工质量好,事故率低,钻机适用性强,轻便,维修性好的岩心钻机。

(2)CSD1800ZD 型自动化岩心钻机首次在国内现场施工中实现了自动化钻进,特别是参数化钻进与自动化钻进模式的实际施工中得到应用,电控数字化参数监测、显示、控制和多项安全防护措施等设计,都达到了预期的使用效果,为地质勘探钻机实现数字化、自动化钻进提供了重要数据支撑和宝贵经验。

(3)首次在国内金刚石绳索取心钻探中,实现了6 m 钻杆加接和提下钻的自动化现场应用,效果良好。此项技术的取得,减轻了现场操作人员的劳动强度,减少了钻台所需工人数量,提高了生产效率。