各向异性岩石钻进用钻头和孔底装置的分析研究与探讨

2021-02-02汤凤林宁伏龙段隆臣

汤凤林,宁伏龙,段隆臣,Чихоткин В.Ф.

(中国地质大学(武汉)工程学院,湖北武汉430074)

1 概述

岩石按其成因可分为岩浆岩、沉积岩和变质岩3 大类。但按物理力学性质来说,岩石分为均质岩石和非均质岩石。均质岩石一般称为各向同性岩石,非均质岩石称为各向异性岩石。钻探中,特别是深部钻探中遇到的地层多为各向异性(非各向同性)岩石[1-9]。从岩石力学和岩石破碎原理得知,钻进各向异性岩石时(可以以圆柱形平底压模进行模拟),不同方向的强度是不同的。在垂直地层方向岩石最容易钻进破碎,其他方向破碎阻力较大,因此破碎核成椭圆形(见图1a)。轴载P用于克服岩石的内摩擦阻力和克服来自岩石的反力,在岩石反力垂直分力的作用下,产生翻转扭矩МОП(见图1b)在这个翻转力矩的作用下,钻头将偏离中心线一个角度Ψ(见图1с)。钻头偏斜(哪怕很小),钻孔就会弯曲,直接影响钻进效率和钻孔质量,因此,要解决钻孔弯曲的问题[7-11]。若想钻孔一点不弯曲是不可能的,我们只是要采取措施,使其弯曲在我们允许的范围之内,以便钻孔合乎要求,满足需要。

图1 各向异性岩石钻进时岩石破碎示意Fig.1 Fragmentation of anisotropic rock by drilling

各向异性岩石是客观存在的,其物理力学性质是不能改变的。我们只能利用其性质采取针对性的措施,才能取得好的钻探技术经济效果。在这种岩石中进行钻进时,钻探设备、所用机具、施工人员、钻探工艺、操作技术、生产管理等都很重要。在选定钻探设备和合格施工队伍之后,所用机具(如钻头、孔底装置)非常重要,是关键技术。俄罗斯钻探工作者在各向异性岩石中钻进时,为了减小钻孔弯曲和提高钻探技术经济指标,采用了富有针对性的钻头和孔底装置,取得了较好的效果[7-23]。

2 各向异性岩石钻进用钻头

俄罗斯钻探工作者在各向异性岩石中钻进时使用的钻头方面做了大量工作,除了已在本刊报道过的球状胎体铰接式钻头、水口宽度不同钻头等外,还设计出了以下钻头[7-23]。

2.1 扇形块可移动的钻头

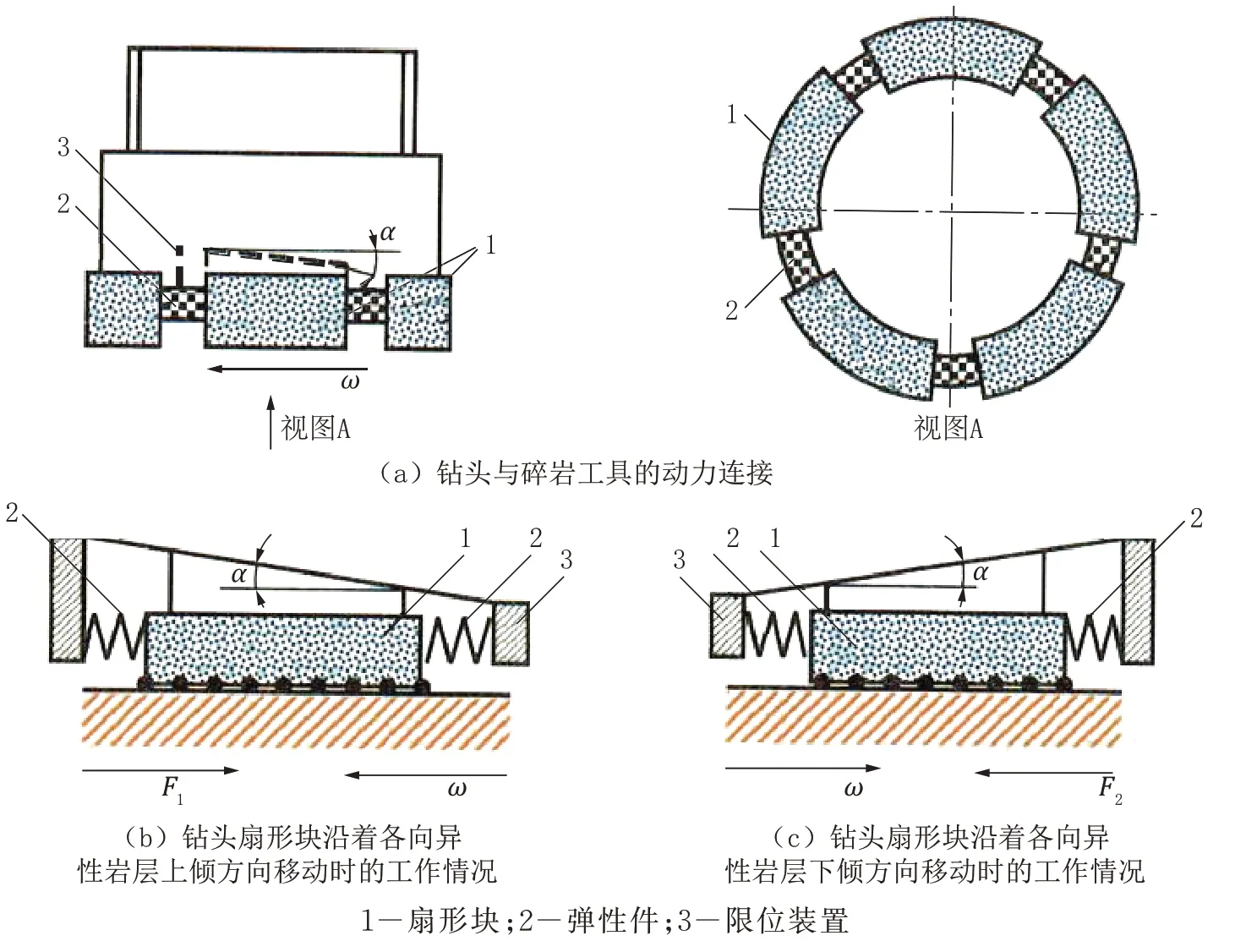

这种钻头是俄罗斯一项发明专利技术,专利号为俄罗斯专利2167251 号[7]。这种钻头可以保证孔底所有点上强度不同的各向异性岩石,能够更为均匀地破碎,从而减少钻孔弯曲程度和提高钻探的技术经济指标。如图2 所示,镶在钻头上的金刚石切削具扇形块1,可以沿着环状导向槽移动。扇形块之间用固定在钻头体上的弹性件2 进行簧压,弹性件根据设计扇形块可能移动的距离和力度进行设计。每个扇形块都有一个限位装置3。同时,每个扇形块都与钻头体通过环状导槽支撑表面相互作用。环状导槽与钻头端面倾斜的角度为α,而且耦合支撑表面的倾斜角度α是沿着钻头回转方向增大的。

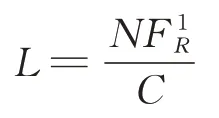

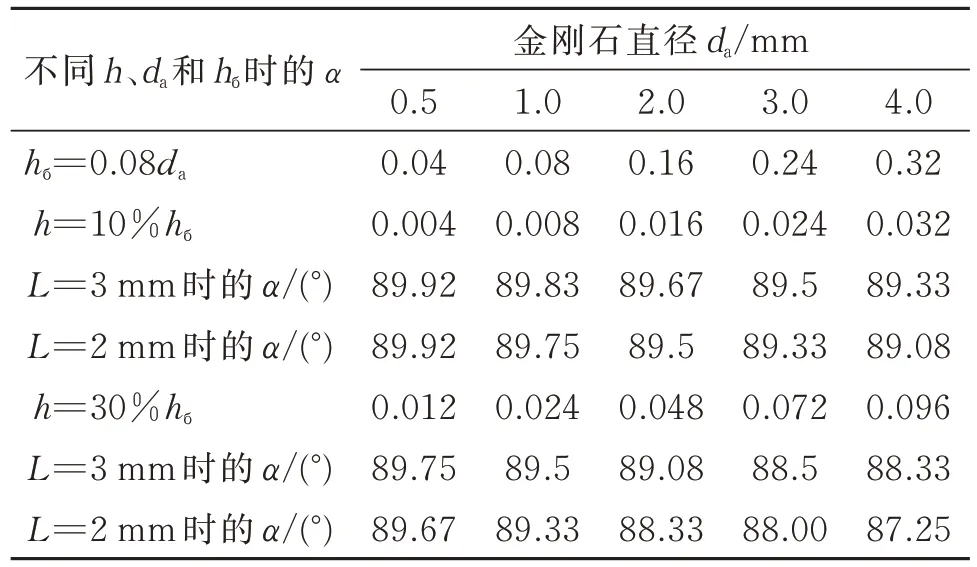

与钻头体纵向中心线成的角度α计算:

式中:h——设定的扇形块在钻头体纵向中心线上移动的距离;L——设定的扇形块在钻头回转方向相反方向上移动的距离。

这种钻头破碎各向异性岩石时,金刚石切削具承受来自岩石的不同阻力,这就决定了孔底破碎的不均匀性。

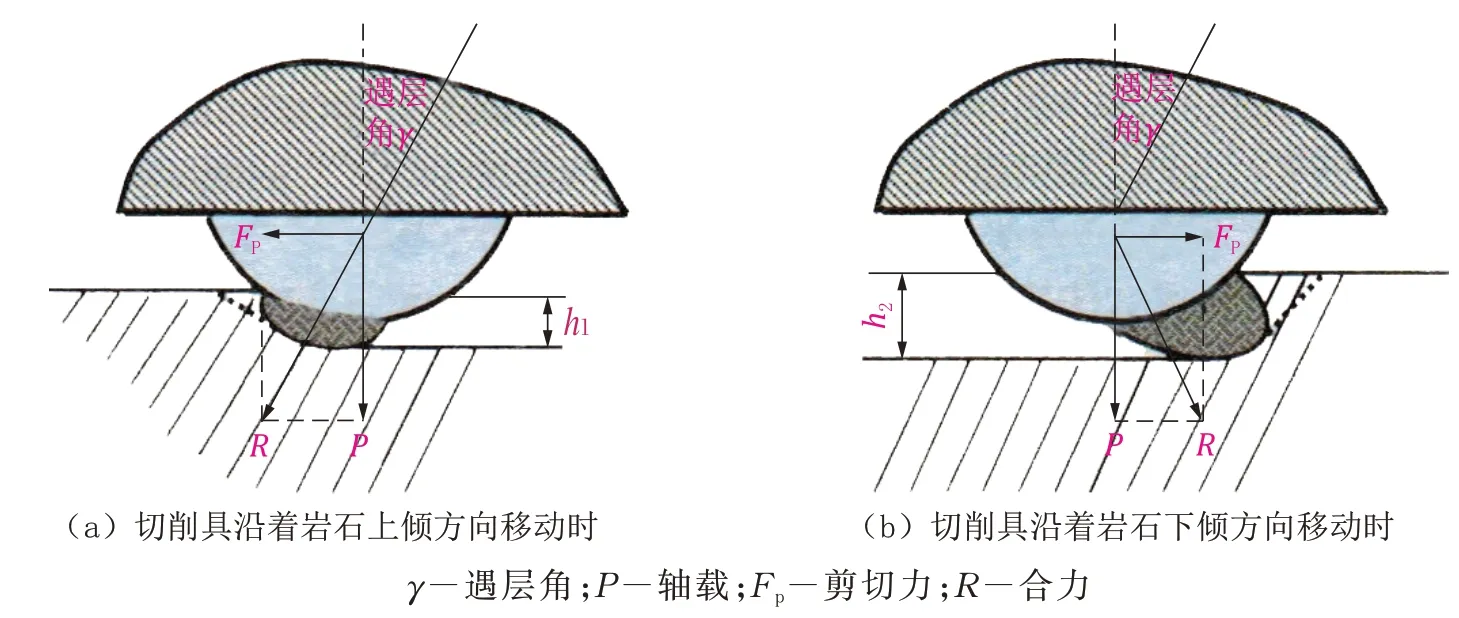

金刚石钻头在孔底钻进时,钻头切削具与各向异性岩石相互作用,与遇到的岩层形成了不同角度。如果切削具沿着岩层上倾移动(图2b、图3a),此时岩石强度最大。因为此时切削具轴载P和切削剪切力FP的合力R 将指向顺层方向(见图3a),而在这个方向上各向异性岩石的硬度和弹性最大,所以金刚石切入深度和破碎槽的深度h1减小了,促使切削具前面剪切岩石面积减小,以降低破碎岩石的阻力。如果切削具沿着岩层下倾方向移动(图2c、图3b),则合力R指向与岩层垂直方向(见图3b),而在此方向上岩石的硬度和弹性最小。所以,在这种情况下,所以破碎槽的深度h2增大了(见图3b)。

图2 钻头概貌Fig.2 General appearance of the drill bit

图3 各向异性岩石破碎过程示意Fig.3 Fragmentation process of anisotropic rock

为了使孔底所有点上的破碎各向异性岩石深度相等,在钻头上使用了扇形块和钻头体导向槽连接的钻头底端支撑表面和导向槽侧面支撑表面,其夹角为α。同时,此夹角α沿着钻头回转方向上增大。如图2b 所示,每个扇形块都沿着岩层上倾方向移动时,承受很大的岩石阻力,在给定合力作用下,在钻头回转反向的方向上移动的距离L为:

式中:N——扇形块端面上的切削具数量;F1R——切削具沿着岩层上倾方向移动时的岩石切削剪切阻力;C——弹性件2 的刚度。

由于金刚石钻头和钻头体联接支撑表面都是倾斜平面,所以切削具切入岩石附加深度为Δh=Lcotα。切削具切入岩石Δh,轴载也增加了ΔP,所以,切削具沿着岩层上倾方向移动时,轴载为

可见,由于岩石破碎阻力增加时轴载增加,孔底破碎深度之所以没有减少,是因为由于轴载增加岩石接触压力也增加了,保证了岩石产生更大的体积破碎所致。

扇形块从面对岩层上倾位置(图2b)向岩层下倾方向(图2c)移动时,来自岩石的阻力减小了,因此,扇形块在弹性件的张力作用下退后移动,金刚石切削具的附加出刃减小、岩石接触压力降低。所以,孔底破碎更加均匀,引起钻孔弯曲因素的影响降低了。

扇形块限位装置的位置,根据弹性件的刚度值大小来决定,限制扇形块在L给定数值范围内进行移动。每个扇形块后都有限位器存在,决定了每个扇形块都有自己的独立位移,实现了这种金刚石钻头和扇形块特有的工作方式。

扇形块移动的距离L,根据弹性件的刚度和弹性件可以伸缩到限位器的距离来确定。对于直径59 和 76 mm 的钻头来说,L的大小为 2~3 mm。金刚石切削具破碎深度h应该不大于金刚石颗粒直径的0.08~0.1。小颗粒金刚石钻头的α角,应该大于大颗粒金刚石的α角,根据岩石破碎的均匀程度确定。不同金刚石直径da、平均破碎深度hб时,h、L和α的计算值见表 1[7]。

表1 不同金刚石直径da、平均破碎深度hб时,h、L 和 α 的计算值Table 1 Calculated values of h,L and α at different diamond size da and average penetration depth hб

应该指出的是,不论α角大小如何,这种钻头都能够根据岩石切削剪切强度的不同而自动调节h和L。

可见,使用这种钻头可以保证孔底所有点上强度不同的各向异性岩石,能够更为均匀地被破碎,从而减少钻孔弯曲程度,并提高钻探的技术经济指标。

2.2 定位导向钻头

俄罗斯托木斯克工业大学设计出了定位导向钻头(这是俄罗斯发明专利,发明证书号为俄罗斯专利 No.1620590[7])。

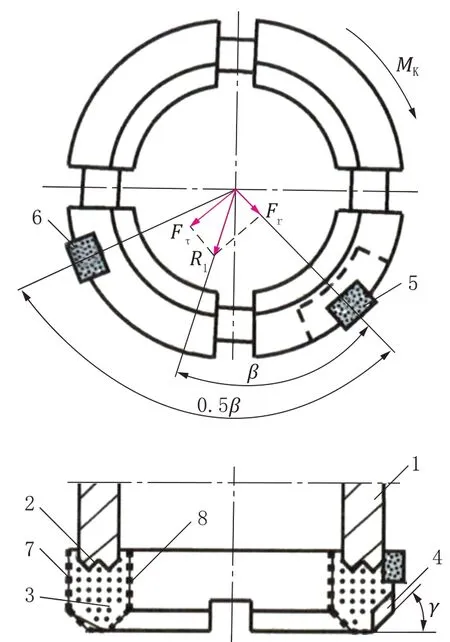

如图4 所示,该钻头包括有钻头体1 和含有金刚石3 的胎体2。钻头体端面外部表面与横轴成γ角。胎体端面倾斜部分上有槽4,外侧表面上镶有定位导向件5 和6。胎体内、外侧面上镶有侧刃金刚石7 和8。两个定位件之间的夹角为β。β角两边间的钻头胎体外部表面上未镶侧刃金刚石。

图4 定位导向钻头Fig.4 Based and directed drill bit

钻进时,钻头端面和岩石相互作用。在钻头端面倾斜表面上,在每颗金刚石与岩石的作用点上,都产生指向钻头中心的径向分力。在直径反向各个点上产生的横向分力合力,互相抵消。由于在胎体内有槽4,所以在胎体直径反向部分的点上,形成非平衡的径向力,其合力Fr指向槽4 的中心。而在槽4 直径反向的点上,产生切向力的合力Fτ,与回转速度向量方向相反。

径向力Fr和切向力Fτ形成合力R,R位于定位件5 和6 的中间,可以保证其受载均匀。钻头被形状平滑的定位导向件压向井壁,不会破碎井壁,也不会使井筒偏离设计方向。

当因钻头非匀速回转而出现不稳定的力的时候,例如破碎各向异性岩石而产生的不稳定力的时候,所有径向力和横向力合力的数值和方向都是变化的,但是不会超越定位件5 和6 圈定的扇形块范围,所以可以排除钻头胎体压向井壁,可以大大降低井眼偏离初始设计方向的强度。

俄罗斯1657594 号专利钻头,是通过改变胎体内侧表面金刚石切削具与岩石接触数目m1和胎体外侧表面金刚石切削具数目m2来改变岩石切削剪切阻力,以便改变各向异性岩石中钻进时钻孔弯曲方向的。合力移动角度β以下式进行计算:

式中:f——金刚石切削具与岩石的摩擦系数。

2.3 椭圆形导向(领眼)钻头

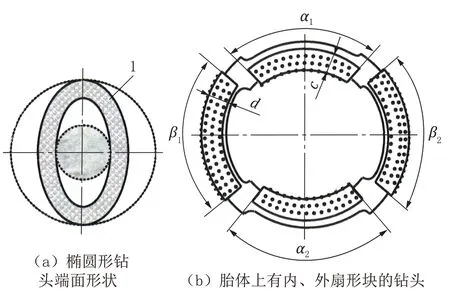

研发利用小的轴载(<6 kN)以降低钻孔弯曲的钻头,是绳索取心用钻头的改进方向之一。但是小的轴载,不应降低切削具下方的单位接触应力。这个问题可以通过减小钻头端部面积或者改进钻头胎体结构(金刚石布置方式、金刚石粒度、胎体成分等)来解决。为了降低各向异性岩石钻进时的钻孔弯曲强度,在绳索取心钻进时,可以利用钻具结构不变、钻头端面面积减小的椭圆形导向(领眼)环状钻头。图5 是俄罗斯发明专利技术钻头,专利号为俄罗斯专利No.1231201。

图5 椭圆形导向(领眼)钻头结构示意Fig.5 Structure of the ellipsoidal drill bit

椭圆形钻头外形长轴等于钻孔直径,椭圆内孔短轴等于岩心直径(见图5a)。因为领眼部分呈椭圆形状,所以可以设计出钻具和管材结构不变、端面面积任何小的钻头来,而得到的岩心是原先标准尺寸的岩心。

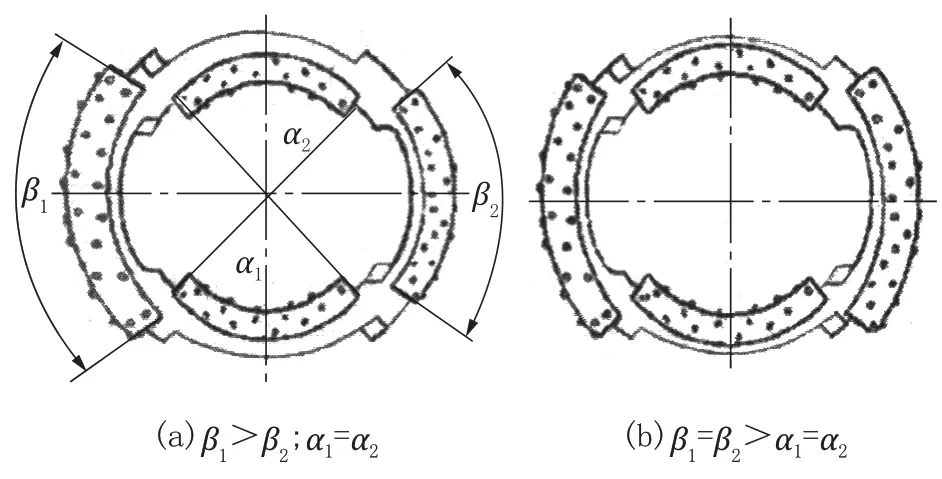

另一种钻头也是胎体上扇形块分为内扇形块和外扇形块的钻头(见图6),也具有与椭圆形钻头类似的性能。通过改变扇形快(c,d,α1,α2,β1,β2)的尺寸大小,可以设计出理论上任何小的端面面积、而不改变内、外径的钻头来(这是俄罗斯发明专利,专利号为俄罗斯专利No.49085)。钻头体内、外环上的槽可以用来排除岩屑碎块、安置对井底产生水力动力学作用的装置,以及加快排除井底岩屑等。

图6 胎体上有内、外扇形块钻头的形式Fig.6 Drill bit with the inner and outer segments in the matrix

3 关于横断面质心移动孔底装置(KCM)的分析研究

根据实验资料得知,钻柱沿孔壁向钻柱回转方向反向滑动的内摆线进动,是静平衡杆柱在强力规程作用下的最稳定的运动方式。对钻进过程和钻进指标产生的所有负面影响,均与这种运动方式有关。但是,孔底钻进装置围绕钻孔中心线回转(Ф1运动形式)是可以保证各向异性岩石钻进时,孔筒弯曲率最低的运动方式[7]。

使用横断面质心移动的装置(KCM)是解决复杂岩石地质条件下钻进问题的有效途径之一。岩石各向异性对孔底钻进装置的工作及其运动方式影响很大,该装置横断面质心产生的离心力大部分用于克服各向异性岩石钻进时产生的翻转力矩上。

横断面质心移动的装置(KCM)的作用是,这种装置能够产生动力学稳定作用或自动对中作用,可以调整离心力Fц并同时保证呈Ф1运动形式,从而减轻钻孔弯曲程度并提高钻进效果。

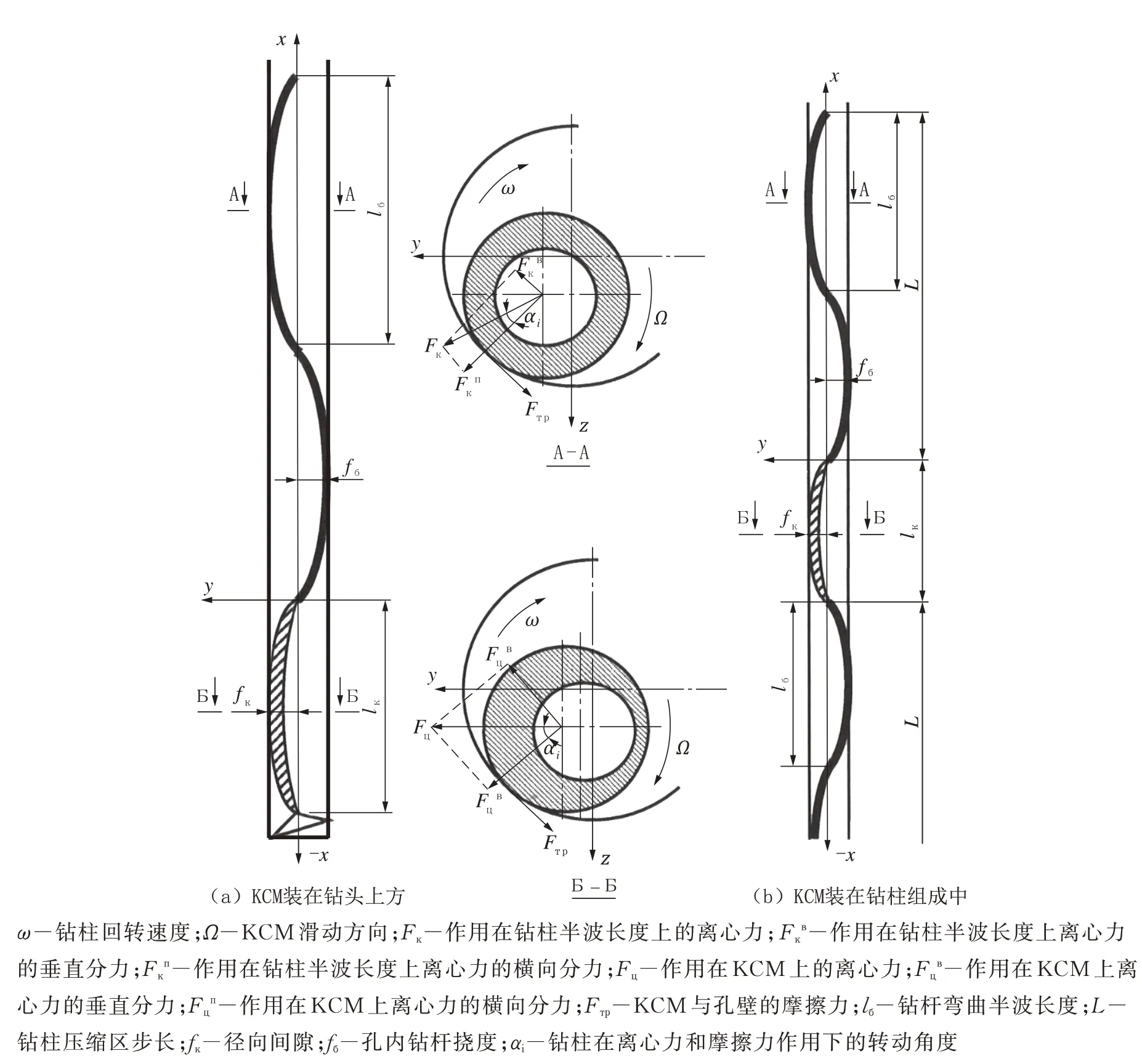

3.1 KCM 的安装位置

带有横断面质心移动的装置(KCM)的钻柱分为2 种。

(1)带有横断面质心移动的装置(KCM)的钻柱,在岩心管上方置有后壁KCM,是安装在静平衡钻柱的底部(如索斯诺地质生产公司试验使用过的)或者用于不取心钻进用的孔底钻进装置。这种装置方式见图 7(a)。

(2)带有横断面质心移动的装置(KCM)的钻柱,安装在步长为L的钻柱压缩区的整个长度上,这个长度可以保证钻柱整个压缩部位呈Ф1回转状态,并随着变形程度的减小和弯曲半波长度的增加而从孔底到零断面而加长。这种装置方式见图7(b)。

图7 横断面质心移动装置(KCM)的安装示意Fig.7 Installation drawing of the downhole device“KCM”

3.2 KCM 的试验及效果

3.2.1 偏心距大小及其作用的试验研究

这种KCM 装置实际上是一种偏心装置,偏心距是其一个重要参数。偏心距指的是在受力构件中轴向力作用点至截面形心的距离,直接影响KCM的性能和作用。在优化KCM 的结构时,使用不同样机,对偏心距的大小及其作用进行了试验研究。

一个样机用直径57 mm 和44 mm 的岩心管制成。质量9.5 kg 的重锤(铅)置于顺着KCM 内管侧表面上,内管与外管用环箍对中。KCM 长度4 m,质量40 dN,偏心距为8 mm(KCM-8)。KCM 试验时没有使用对中器,间隙fк=1~2 mm。试验是在不取心钻进时进行的。试验孔段的岩石是各向异性、岩石可钻性8~9 级经过泥板岩化、碳酸盐化和赤铁矿化处理的英安岩、粗面英安岩和玄武岩。按照弹性模量测定的各向异性系数为1.2~1.7。

对KCM-8 装置钻进试验结果与长度为6 m 的3K 刚性三角形稳定器钻进结果进行了对比。结果表明,与3K 稳定器钻进相比,钻孔弯曲强度降低了40%~50%,机械钻速提高了10%,钻头进尺提高了30%。用标准功率表H-348 记录的功率消耗量大为降低,钻具振动过程明显缓和。

偏心距为1.6 mm 的另一个样机的试验,是在索斯纳地质生产联合公司的324 地质勘探大队6749号钻孔进行的。岩石为可钻性9~10 级玄武岩。在110 m 孔段中,100 m 的弯曲强度为0.95°。金刚石钻进下部岩石时,100 m 的弯曲强度为2.9°。在钻进相邻剖面距离100 m 的6747 号钻孔时,在用KCM钻进的6749 钻孔同一孔段,用金刚石取心钻进的100 m 弯曲强度为 4.7°。

试验结果表明,使用不同偏心距KCM 装置钻进时,钻孔弯曲强度下降了,技术经济指标提高了。

3.2.2 生产试验结果

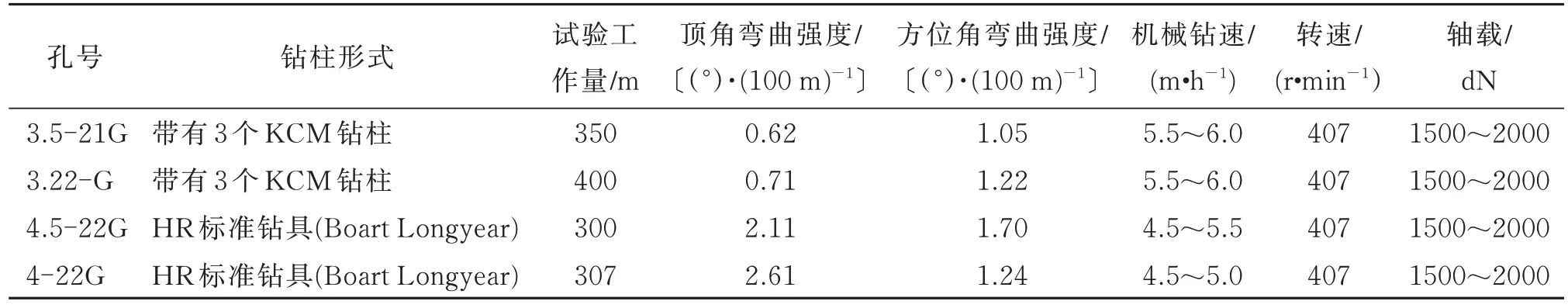

生产试验是用装有3 个KCM 装置的钻柱进行的,3 个KCM 装置均安装在钻柱的下部,第一个KCM 装在取心工具的上方,第二个KCM 经过两根钻杆,即距离第一个KCM 6 m 的部位,第三个KCM经过3 根钻杆,即距离第一个KCM 9 m 的部位。经与Boart Longyear 公司 HR 标准钻具钻进比较,顶角弯曲强度大为改善,方位角弯曲有所缓解,机械钻速明显提高(见表 2)[7]。

表2 KCM 装置钻进与其他公司钻具钻进对比结果Table 2 Result comparison between drilling with KCM and drilling with drill devices of other companies

3.3 KCM 的偏心距e

为了保证钻柱回转呈Ф1运动形式,使偏心距最小,需要满足以下要求:

(1)钻柱回转速度快;

(2)钻柱变形程度最小,允许轴载最小时使用钻头、工艺和间隙最小的“钻柱-钻孔”系统,以得到好的钻进效果;

(3)钻进装置和孔壁的摩擦系数最小;

(4)钻进各向异性岩石时孔底对钻头端部的弯矩最小。

根据上述要求,高速金刚石绳索取心钻进时使用这种KCM 装置最为合适。

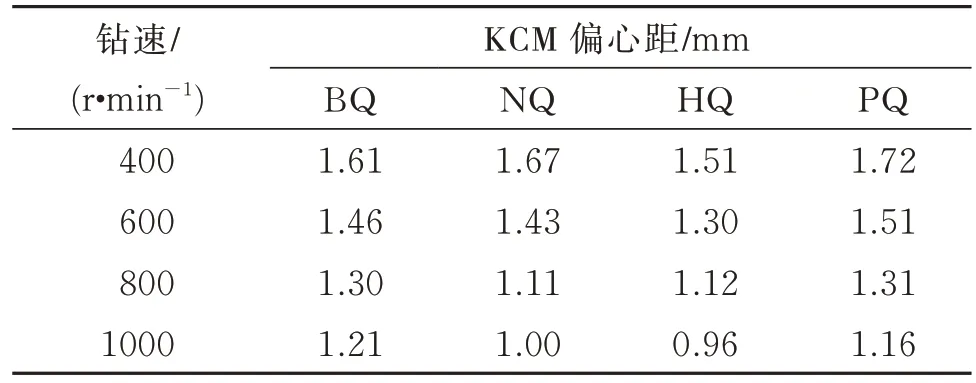

孔底载荷给定时实现孔底钻进装置围绕钻孔中心线回转(Ф1运动形式)用KCM 偏心距与钻头转速的关系,见表 3 和图 8[7]。

KCM 转动角度αKC不同时,钻柱呈Ф1运动形式所含不同系列管材长度L与转速的关系见表4[7]。

3.4 KCM 磨损试验

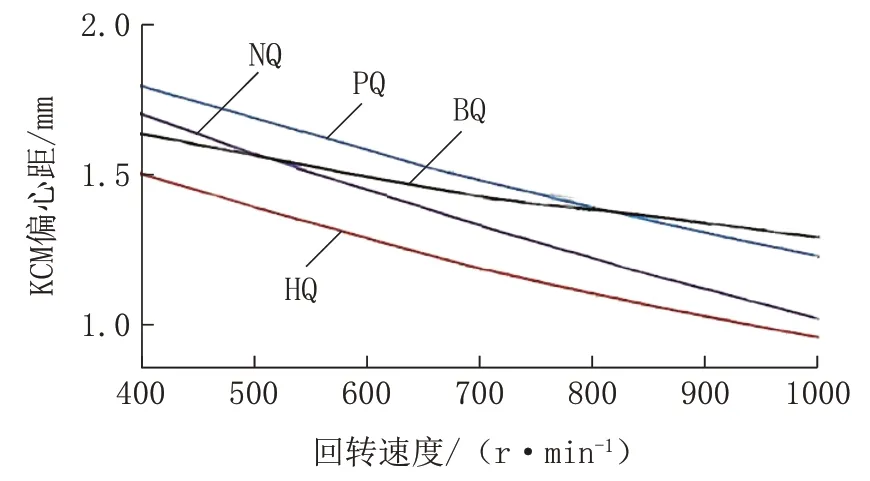

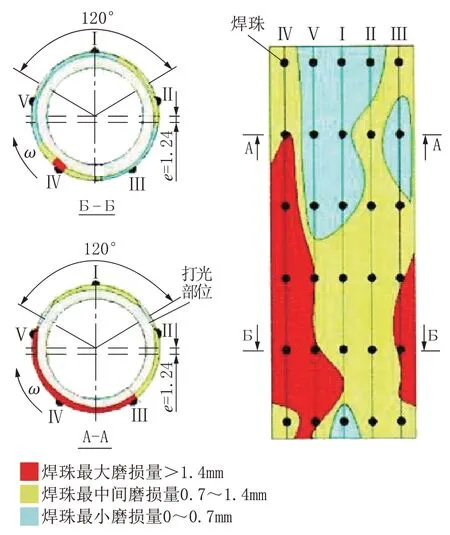

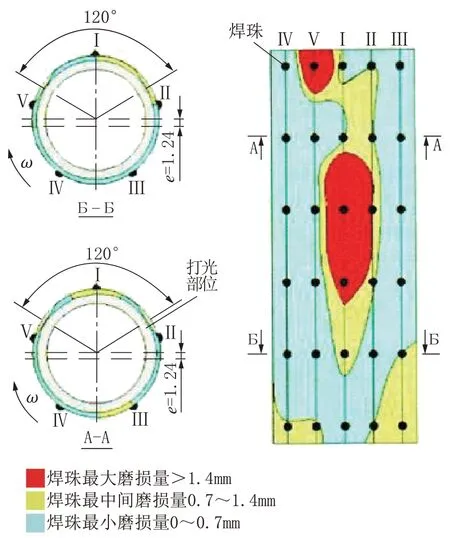

KCM 在孔内使用后,对其测量了磨损情况。为此,在接有KCM 钻杆的不同位置,在外表面每隔45°的Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ线上,每隔0.5 m 进行了点焊(见图9~12)。按照测得的焊珠磨损最大值,来评价孔壁和钻杆接触的磨损量。测量精度为±5%,每次测量均进行3 次,以保证测量误差降到0.07%。

表3 KCM 偏心距与钻头转速的关系Table 3 KCM eccentricity vs rpm of the drill bit

图8 KCM 装置偏心距与转速的关系Fig.8 KCM eccentricity vs rpm

表4 钻柱呈Ф1运动形式所含不同系列管材长度L与钻柱转速的关系Table 4 Length L of the drilling rods of various sizes vs rpm of the drilling string when the drilling string is moving in mode Ф1

图9 接有KCM 装置的钻杆磨损测量情况Fig.9 Wear of the drill rod with the downhole device KCM

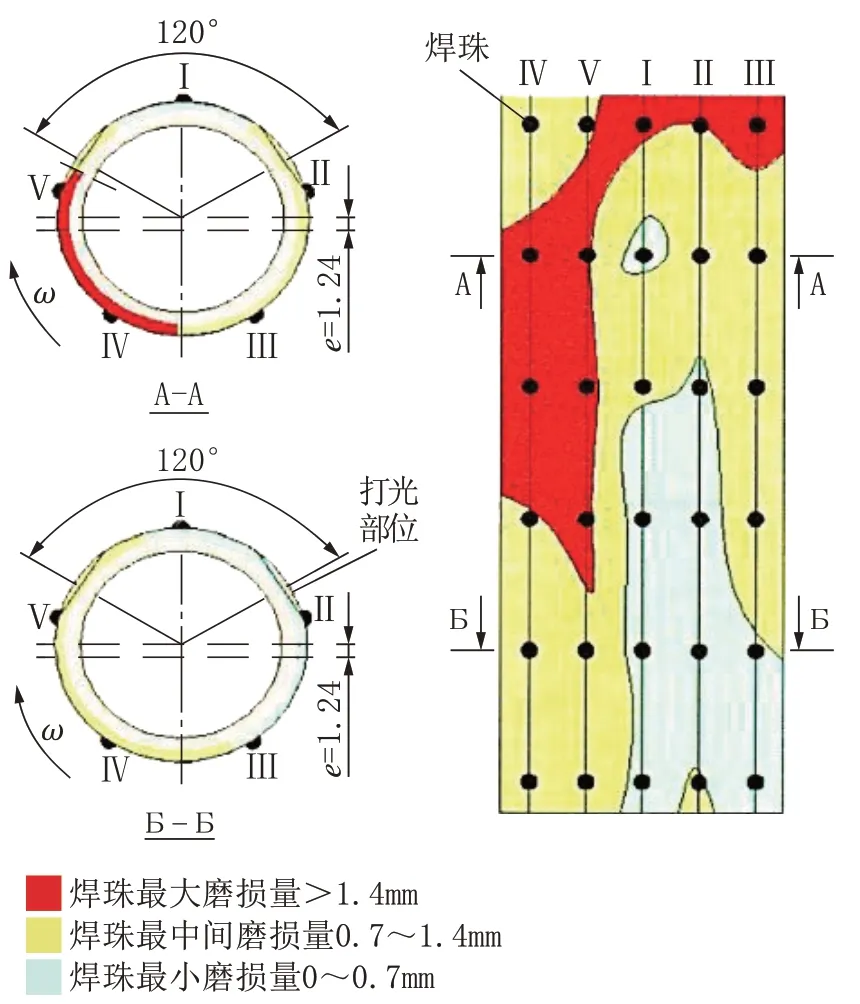

图10~12 是装有KCM 装置的3 个钻杆外表面磨损的展开图。其中外表面磨损量为0~0.7 mm的,是低磨损量;磨损量为0.7~1.4 mm 的,是中等磨损量;1.4 mm 及其以上的是高磨损量。

试验了3 种装有KCM 的钻杆外表面磨损情况。装有KCM1 的钻杆置在岩心管的上方,距孔底3.3 m。装有KCM2 的钻杆,经过每根长3 m 的2 根绳索取心标准钻杆,距孔底的距离为12.3 m。装有KCM3 的钻杆置于KCM 钻杆的上方,经过3 根绳索取心钻杆,即置于岩心管的上方,距孔底24.3 m。所有KCM 装置参数都相同:偏心距e=1.24 mm,外径88.9 mm,内径77.8 mm,长度3.0 m。

图 10~12 表明,最大磨损量为 1.4 mm 以上,最小磨损量为0~0.7 mm,中间磨损量为0.7~1.4 mm,说明磨损是比较均匀的,说明这种KCM 是围绕钻孔中心线回转的,回转的性质是稳定的。KCM底部磨损较轻,是因为在KCM 上方有对中器存在的结果。KCM 上部磨损较重,是因为在钻柱中没有对中器,以及最大磨损部位与半波峰部重合所致。Ⅳ线和Ⅴ线焊珠区最大磨损带比较宽,是因为外力变化(钻柱回转速度以及KCM 和钻杆对孔壁的压力)而使KCM 断面发生一定转动引起的。

图10 KCM1 装置磨损展开图Fig.10 Developed view of wear on the downhole device KCM1

图11 KCM2 装置磨损展开图Fig.11 Developed view of wear on the downhole device KCM2

图12 KCM3 装置磨损展开图Fig.12 Developed view of wear on the downhole device KCM3

磨损测量结果可以说明,这种KCM 能使钻具围绕钻孔中心线回转,具有稳定的Ф1运动形式,而且可以把岩心管和钻杆吸引到这种Ф1运动形式上来,从而减小钻孔弯曲强度,提高钻探的技术经济指标,对于各向异性岩石钻进来说,很有意义,非常重要。

4 讨论和建议

(1)多数情况下,特别是在深孔条件下,钻探遇到的岩石主要是各向异性的。各向异性岩石的特点之一是不同方向上的强度不同,在垂直层面的方向上硬度最小,在平行层面的方向上硬度最大。根据岩石破碎原理,岩石总是首先在阻力(强度)最小的方向上破碎的,所以容易造成钻孔弯曲,影响钻孔质量,钻探效率降低。可见,各向异性岩石中的钻进问题,是钻探工程中常常遇到的一个难题。

(2)影响各向异性岩石中钻探钻孔弯曲的因素很多,诸如施工条件、机组人员技术水平和经验、钻探设备、钻探工具、钻探工艺、操作技术、施工管理等。在施工人员和钻探设备选定之后,钻探工具(含钻头、孔底装置)、钻探工艺、操作水平和经验非常重要。其中在硬件方面,钻头和孔底装置最为重要,是关键技术。

(3)俄罗斯科技人员在应对各向异性岩石中宜用的钻头方面,做了大量的研究工作,取得了不少成果,获得了多项专利。他们取得的成果与他们设计出来的钻头有直接关系。在钻头设计方面,他们有其独特的设计思想,经过实验室和生产试验,证明是有效的,是成功的。我们应该对其进行分析研究,取其精华,去其糟粕,设计出适合我国国情的钻头。

(4)俄罗斯科技人员提出钻具围绕钻孔中心线回转的概念,即Ф1运动形式,对于减少钻孔弯曲,保证正常钻进具有一定意义。他们提出来的形面质心移动装置(KCM),实际上就是偏心管装置,实践证明对于减小钻孔弯曲,保持钻具围绕钻孔中心线回转是个有效措施。建议我们有关单位开展相关试验研究,进一步验证其可行性和有效性。