螺杆钻进工艺在青海共和干热岩GR1 钻井中的应用

2021-02-02谭现锋王景广郭新强段隆臣

谭现锋 ,王景广 ,郭新强 ,段隆臣

(1.山东省鲁南地质工程勘察院(山东省地勘局第二地质大队),山东济宁272100;2.中国地质大学(武汉),湖北武汉430074)

0 引言

干热岩是不含或仅含少量流体,温度高于180 ℃,其热能在当前技术经济条件下可以利用的岩体。干热岩岩体可分为侵入岩、变质岩和沉积岩等3 类[1]。未来干热岩型地热资源的开发应用主要取决于钻井和人工储层建造的费用,较低的单井钻井成本和较高的储层热交换速率将大大降低增强型地热系统的开发成本。干热岩钻探在我国起步较晚,耐高温钻具和钻井技术、高温钻井液技术也不够成熟,主要是对地矿和石油行业现有钻探技术进行改良利用,尚未形成一套成熟的干热岩高温钻井技术体系,从而严重制约了干热岩钻探的施工效率和质量。为此,解决大口径干热岩钻探关键技术问题,对于快速准确探明我国干热岩分布与储量、干热岩资源的开发与利用意义重大[2]。

在青海共和施工的DR3 井(孔深2927 m,孔底温度 181 ℃)和 DR4 井(孔深 3102 m,孔底温度178 ℃)以及在青海贵德扎仓沟施工的ZR1 井(孔深3050 m,孔底温度151 ℃),均采用常规转盘回转钻进工艺。3 个钻孔钻遇地层均为花岗岩,其单轴饱和抗压强度一般都在200 MPa 以上,具有硬度大、温度高、地应力大、研磨性强和可钻性差等特性。在钻探过程中发生多起掉块卡钻和钻具断裂事故,每天平均进尺10 m 左右。为了提高在干热岩高温硬岩条件下的钻进效率,减少孔内事故,缩短钻井周期,2016 年在青海共和干热岩资源勘查GR1 井(孔深3705 m,孔底温度236 ℃)三开和四开钻进中采用了螺杆钻进工艺,并取得了良好的效果。

1 干热岩GR1 井基本情况

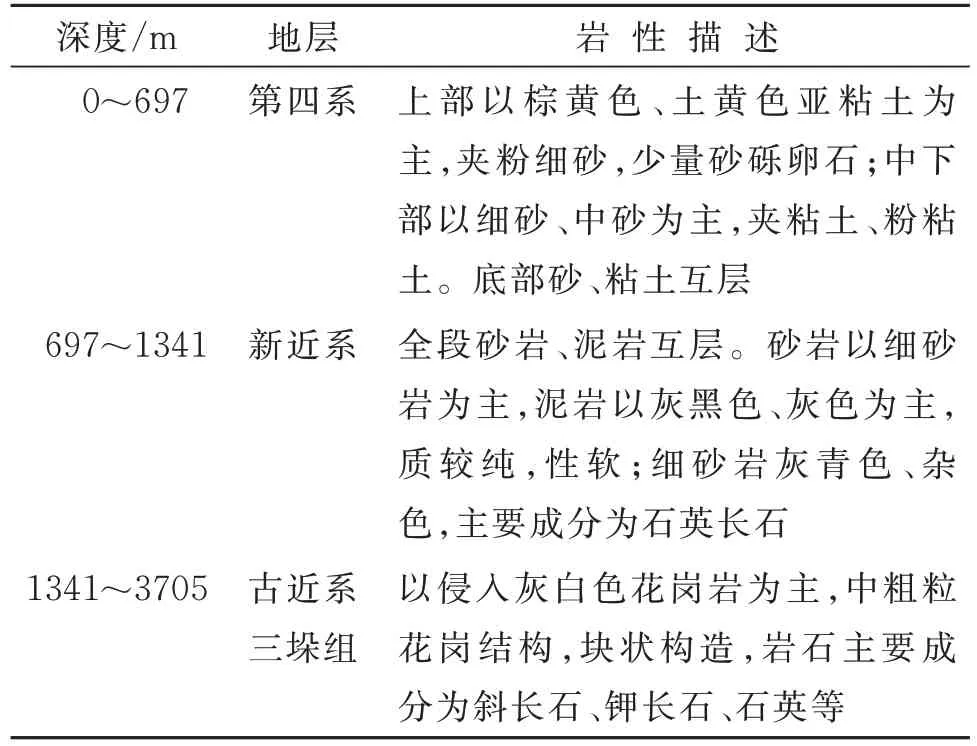

根据干热岩GR1 井实际钻遇地层和综合测井等地质资料,本井钻遇地层主要岩性自上而下见表1。

表1 GR1 井钻遇地层及岩性特征Table 1 Stratigraphy and lithology at GR1

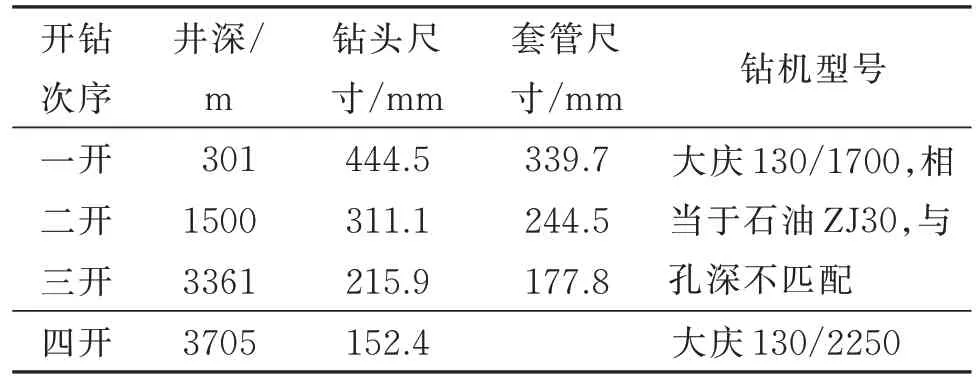

干热岩GR1 井井身结构共四开,终孔孔径152.4 mm,见表2。为了满足复合钻进需要,现场附属设备主要配备了3NB-1300D 型泥浆泵和固控设备以及500 kW 变频器1 台,用于驱动转盘电机,以便降低转盘转速,转盘原始最低转速58 r/min,使用变频器后最低转速降至20 r/min 左右,相对更适合复合钻进。

表2 GR1 井井身结构与钻机型号Table 2 GR1 well structure and rig model

2 螺杆钻具组合

螺杆钻进主要用于三开和四开,其钻具组合:

三开钻具组合:Ø215.9 mm 牙轮钻头+Ø165 mm 螺杆钻具×1 根+Ø178 mm 钻铤×1 根+Ø215 mm 扶正器×1 根+Ø165 mm 钻铤×1 根+Ø159 mm 钻铤×4 根+Ø89 mm 钻杆+Ø127 mm 钻杆×n柱。

四开钻具组合:Ø152.4 mm 牙轮钻头+接头(0.51 m)+7LZ127×7.0v-G×1 根(4.81 m)+Ø121 mm 钻铤×6 根(55.39 m)+Ø89 mm 钻杆×n柱。

3 螺杆钻进工艺

3.1 螺杆钻具准备

螺杆钻具适用于各种类型、不同密度的钻井液,包括淡水、盐水、油基钻井液,乳化钻井液,高粘度钻井液。使用螺杆钻具应控制钻井液含砂量<0.5%。

对于井底温度比较高的井段,应选用耐高温的螺杆钻具(常规螺杆的耐高温指标为120 ℃),一般的按孔底钻井液循环温度来选择使用常规螺杆和耐高温螺杆钻具。

3.2 螺杆钻具井口测试与入井

螺杆钻具入井前要检查规格型号、记录系列号等相关数据,检查丝扣、外观等有无损坏,检查旁通阀是否工作正常。如果是弯螺杆需检查其弯度及弯向是否与标记方向一致。丈量长度和内外径并做好记录。

螺杆钻具入井前要在井口进行试运转,并记录压降,如果压降不正常不得入井,不得带钻头试运转螺杆。下钻时下钻速度<1.5 m/s。遇阻时应开泵循环划眼,应视井下情况,间断转动钻具防止划出新井眼。在深井或井下高温段的井况中,下钻时要分段进行循环,不可顿钻或将钻具压在井底。

3.3 螺杆钻具入井钻进

螺杆钻具下钻至距井底2~3 m 开泵循环,小排量循环正常后,排量逐步加大到推荐泵量范围,记录此时空载泵压,然后缓慢下放到孔底。高温段增加钻井液循环时间以便对孔底井段充分降温,确保孔底温度满足螺杆钻具正常使用。在初始使用时,工作前2 h 钻压和排量控制在使用说明书推荐的80%以内,待钻具轴承等部件得到磨合后,再逐渐增加钻压和排量至额定值。钻井过程中密切注意泵压变化,使钻具在额定压降范围内工作,防止憋泵。弯接头或弯外管弯角>1.5°时,不能采用复合钻进。在钻时较慢时,注意活动钻具,防粘、卡钻具。记录螺杆钻具的使用时间,不宜超过推荐的使用时间,并注意观察上返钻井液中是否含破损橡胶,以判断螺杆橡胶是否疲劳损坏或高温脆性损坏。

螺杆钻具起出后,应清洗干净、保养丝扣。检查各零部件的安全性(各部位丝扣有无刺坏、本体有无弯曲变形、轴承磨损与间隙配合、橡胶破损等),做好记录,根据使用时间及螺杆钻具使用手册要求及时进行维修。若暂停使用或长时间不用,应向螺杆内注入少量的机油以防腐蚀[3-10]。

3.4 螺杆钻具入井钻进工况分析

螺杆钻具使用工况相对比较宽松,但仍应注意以下工况对螺杆钻具正常工作的影响。

3.4.1 钻井液

螺杆钻具虽可适应不同类型的钻井液,但仍应考虑下列因素的影响:在满足正常钻进的前提下,尽量降低钻井液的密度和粘度,钻井液密度≯1.5 g/cm3,固相含量应控制在0.5%以内;钻井液的pH值应控制在4~10 之间,pH 值过高或者过低都会对螺杆钻具的橡胶件产生腐蚀破坏作用,钻井液中应避免加入对橡胶件有害的化学成分;同时,钻井液应在地表进行充分冷却并确保其在井下不同工况下的稳定性,以上原因都会加速螺杆钻具橡胶件的加速老化,从而影响使用寿命。螺杆钻具应在钻井液推荐的流量范围内使用,流量过大会导致螺杆钻具的转速过高,磨损加快,甚至会损坏马达;流量太小将导致螺杆钻具输出功率不足而不能正常工作[11]。

3.4.2 钻压与扭矩

在钻井作业过程中,应通过逐渐增加钻压,使螺杆钻具的马达压降达到规定值的中上限并控制在推荐使用的最大钻压以内,以保障螺杆马达最大限度地提供输出扭矩带动钻头并满足钻头碎岩需要。同时,合理的钻压能够改善推力轴承的受力状态,作业时可参考螺杆钻具技术参数表中的推荐钻压[12]。

3.4.3 螺杆钻具与钻头的适配性

一般的螺杆钻具对钻头水眼压降都有推荐值,钻头水眼的大小决定了钻头与地层、钻进效率、螺杆钻具的适配性。水眼过大或过小都将会降低螺杆钻具的性能,所以在干热岩钻进中应做好钻头选型,确保螺杆钻具、钻头与地层达到完美的适配性,最大限度地提高钻进效率[13]。

3.4.4 螺杆钻具与井温的适配性

为满足GR1 井高温井段钻井的需求,与螺杆钻具生产厂家对耐高温螺杆马达从抗高温、抗疲劳、耐研磨等方面对橡胶材料进行了优选和改进,并优化调整了定子与转子间的配合间隙。在青海共和GR1 井现场应用了两种型号的钻具:低温段使用7LZ127 型螺杆钻具,高温段使用7LZ127×7.0-3XSF 型耐高温螺杆钻具替代普通螺杆钻具。

4 螺杆钻进评价

4.1 螺杆钻具复合钻进平均钻速

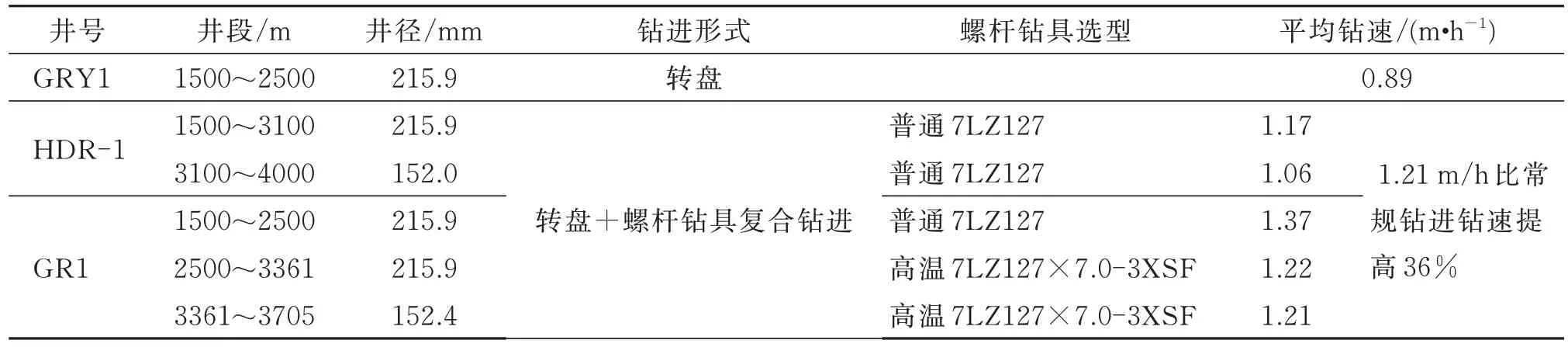

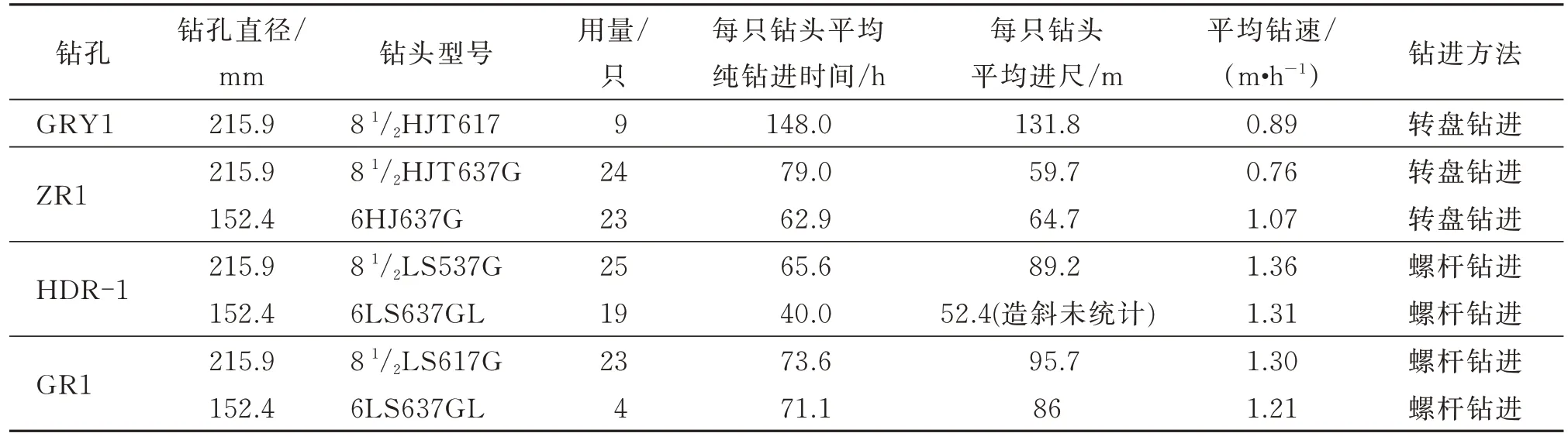

结合国内实施的类似地层采用的不同钻进方式进行干热岩施工的钻井,对山东利津干热岩GRY1 井、福建漳州东南沿海实施的中国地质调查局干热岩HDR-1 科学钻探工程井、青海共和干热岩勘探GR1 井平均钻速进行了对比,具体技术指标见表3。从表3 中可以看出,在孔深和温度均增加、钻机能力和附属设备与施工孔深不匹配的工况下,螺杆钻进平均钻速仍比常规钻进钻速提高36%,若采用石油ZJ40 型钻机施工,钻机扭矩与附属设备均能发挥最佳功效配合复合钻进,平均钻速仍会大幅提高。

4.2 钻头与干热岩地层的适配性

从表4 可以看出,螺杆钻进效率要远高于常规钻进效率,但是在现场钻进过程中因过多的考虑钻机性能和成本因素,牙轮钻头的选型和与螺杆钻具的适配性仍需要进一步优化、仍没有发挥各自的最大效能,主要存在以下问题:

表3 不同工况下平均钻速Table 3 Average drilling rate under different working conditions

表4 不同型号钻头使用情况统计(全孔花岗岩地层统计数据)Table 4 Consumption of different types of drill bits (all hole granite formation)

(1)因干热岩赋存地层为花岗岩,地层具有的高温、高研磨性,牙轮钻头在高温、高转速、高研磨性下的保径和耐高温问题。

(2)螺杆钻具与高速旋转下的牙轮钻头适配性问题,牙轮钻头在转盘+螺杆钻具的复合驱动下,

4.3 螺杆钻进工艺在高温工况下失效分析

在青海共和GR1 井钻进施工至2100 m 以后(后期该段测温温度122 ℃),常温螺杆钻具工作环境温度逐渐达到其额定要求,由于钻井液对螺杆钻具和孔底的冷却降温,仍可使螺杆钻具正常钻进,但使用寿命和钻进效率逐步降低。随着继续钻进和深度及温度的增加,造成螺杆定子橡胶受高温影响逐步加速老化。钻进至井深2500 m 时(后期该段测温温度146 ℃),在下钻钻进很短的时间内钻井机械钻速瞬时下降,随后在钻井液中发现有橡胶碎块随钻井液返出孔口,提钻检查发现定子橡胶磨损掉块脱落造成螺杆钻具损坏,剩余井段更换为高温螺杆钻具。

根据 GR1 井场在 2100~2500、2500~3700 m 井段螺杆钻具使用情况和现场实际工况分析,螺杆钻具失效情况主要是热失效,具体原因如下:

(1)定子橡胶是粘弹性材料耐温级別低,在干热能否在高温、高压、高硬度和高地应力的工况下实现高效率的碎岩。只有将以上问题解决了并进一步提高与钻机性能的整体高匹配性,才能发挥各个环节的优势,才能实现干热岩钻井的高效钻进、成本降低和效率提高[14-16]。

岩井底高温工况下以及工作过程中定子橡胶受钻井液压力和转子反作用力的交变应力的影响产生部分迟滞热,在双工况下导致定子橡胶加速磨损失效。

(2)定子外壳与橡胶之间的粘接剂强度会因高温的影响而逐渐降低,当橡胶的粘结强度低于所受力时易出现粘连脱落,出现橡胶脱落失效。

5 结论

(1)经过对耐高温螺杆马达从抗高温、抗疲劳、耐研磨等方面对橡胶材料进行优选和改进,并优化调整了定子与转子间的配合间隙后,螺杆钻进工艺经受住了干热岩地层的高温、高压、高地应力和高研磨性及高硬度的考验。

(2)螺杆钻具的输出功率、流量、结构参数与钻井液密度和稳定性等有关,建议进一步加大对绿色环保、高温稳定性好、易于降温冷却、固相含量低、携粉能力强、高温漏失地层随钻堵漏适应性强和施工成本低的钻井液进行研究。

(3)在高温干热岩钻进工况下,螺杆钻进工艺与常规钻进工艺相比钻速仍能大大提高。