橡胶颗粒-黏土的剪切及固结试验研究

2021-02-02李珊珊李大勇

李珊珊,李大勇

(1.潍坊学院 建筑工程学院 山东 潍坊 261061;2.福州大学 土木工程学院,福州 350108;3.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛 266590)

1 研究背景

汽车工业的持续快速发展,带来的巨大数量的废旧轮胎处理成为了一项急待解决的难题[1]。一方面,在自然环境下废旧轮胎很难降解,占用大量土地资源;另一方面,废旧轮胎经过日晒雨淋而容易滋生蚊虫,传播疾病,进而危及生态环境;此外,废旧轮胎大量堆积还容易引发火灾,造成空气污染,影响人类健康[2-3]。因此,合理利用废旧轮胎将对节约资源、保护环境以及保持经济的可持续发展产生重要意义。

从20世纪60年代,英国、瑞典、法国等国家将废旧轮胎橡胶颗粒应用到岩土工程中,这样既能消纳、回收大量废旧轮胎,减轻废旧轮胎存储造成的环境问题,亦能改良原素土的工程性能。由此,对橡胶混合土的工程特性研究引起了众多学者的广泛关注与重视。譬如:探讨了废旧轮胎碎片与砂土混合物用作路基填料的适用性,得出掺入橡胶碎片时路基具有轻质、弹性及减震优势,其耐久性也显著提高,但建议橡胶碎片的掺量<10%[4-7]。研究了橡胶颗粒-砂土混合物用作挡土墙回填材料的适用性,得出橡胶颗粒粒径与掺量、竖向应力对砂土抗剪强度及变形特性产生显著影响[8-11]。孔德森等[12]开展了废弃轮胎橡胶颗粒-砾砂混合土的无侧限抗压试验,重点考虑试样制备方法对抗压强度的影响,Hazarika等[13]则由室内模型试验研究了橡胶颗粒-砂土混合物的减震效果。此外,刘方成等[14]、尚守平等[15]、李丽华等[16]及刘娜等[17]分别通过反复剪切试验、大型反复三轴试验和动三轴试验对橡胶颗粒-砂土混合物的动剪模量、动强度、阻尼比和泊松比的变化规律及其影响因素进行研究,邓安等[18]通过单向压缩试验,分析了橡胶-砂土混合物作为轻质土工填料的压缩变形与卸荷回弹变形。

对于橡胶-黄土混合物,李朝辉等[19]、许婧伟等[20]和胡志平等[21]分别通过压实试验、直剪试验、动三轴试验探讨了橡胶颗粒和橡胶粉对黄土压实特性、抗剪强度指标及动力特性的影响。对于橡胶-高岭土混合物,橡胶颗粒可改良高岭土的吸附性、强度、膨胀性及渗透性[22],可用作填埋场压实黏土衬垫材料。此外,Cetin等[23]讨论了橡胶碎片对含砂黏土抗剪强度、渗透性及变形特性的影响,提出橡胶碎片-含砂黏土混合物可满足低渗透性、高强度的要求,但橡胶碎片的掺量宜为20%~30%;李珊珊等[24-25]则讨论了橡胶颗粒掺量与粒径对淤泥质黏土干密度、最优含水率及抗压强度的影响规律。

综上所述,国内外学者对橡胶混合土的研究主要集中在橡胶-砂土可用作挡土墙、路基填料及路面基层材料等方面,并且在橡胶混合土具有轻质、耐用、渗透性与弹性好等优点以及可改善原素土变形特性等方面取得了共识。对于橡胶-黏土混合物,其研究内容多为橡胶粉改良黄土、高岭土等黏土的物理力学特性[26],但对废旧轮胎橡胶颗粒改良淤泥质黏土力学性能的试验研究较少。

因此,本文通过Shear Trac-Ⅱ型应变控制式剪切仪,分析了不同剪切速率、竖向应力以及不同橡胶颗粒掺量对淤泥质黏土剪切强度、变形特性及固结特性的影响,为改良后的淤泥质黏土用作回填材料、土工构筑物、草坪工程及基础回填等工程提供科学依据。

2 试验材料及试验方法

2.1 试验材料

黏土为青岛唐岛湾吹填淤泥(图1(a)),测得淤泥土的液限为37.2%,塑限为17.1%,相对密度为2.70,密度为1.86 g/cm3。橡胶颗粒(图1(b))为废旧轮胎去除钢束带切割成的等锥度颗粒,颗粒粒径为2~4 mm,相对密度为1.15[27]。其中,橡胶颗粒掺量为橡胶颗粒占橡胶颗粒-黏土混合土干土质量的百分比(%)。试验前,先对不同橡胶颗粒掺量的黏土进行压实试验,结果见表1。

图1 试验材料Fig.1 Clay and tire crumbs

表1 不同配比混合土的压实特性Table 1 Compaction properties of mixtures

2.2 试样准备

将土样烘干、碾碎、过筛(筛孔直径为0.1 mm)。称取一定量过筛土与橡胶颗粒混合,按最优含水率调配混合土样,调配过程中分层洒水、充分搅拌,并用保鲜膜密封土样3 h,使水分在土样内均匀分布,复测土样含水率[26]。将土样在轻型击实仪内分4层压实,每层击实25次,用标准环刀(直径×高度=63.5 mm×20 mm)切取试样;再放入饱和器内,并在真空缸中抽取饱和4 h;测定试样饱和度达95%及以上,否则继续抽气。

2.3 试验设备

试验采用Shear Trac-Ⅱ型应变控制式剪切仪(如图2),该仪器与传统剪切试验仪相比具有几点优势:①既可进行标准直剪、残剪试验,也可进行一维固结试验;②试样剪切时,施加剪应力时既可设置特定力,也可设置特定速率,且固结时可实现分级加载;③在剪切和固结过程中还能保持设定的竖向应力不变,显著提高试验数据的精度。

图2 Shear Trac-II剪切仪Fig.2 Shear Trac-II shear apparatus

2.4 试验方法

在竖向压力分别为100、200、300 kPa条件下,土样固结至竖向位移量<0.001 mm/h,再保持竖向压力不变,分别进行直剪、反复直剪试验。试验时,采用应变控制式快剪,这是因为快剪试验适用于渗透系数较小的细粒土[27],而本文研究的淤泥质黏土即为渗透系数较小的细粒土,故剪切速率分别取为0.8 mm/min和0.1 mm/min。

3 橡胶颗粒-黏土的直剪特性

3.1 不同橡胶颗粒掺量的橡胶颗粒-黏土应力-应变关系曲线

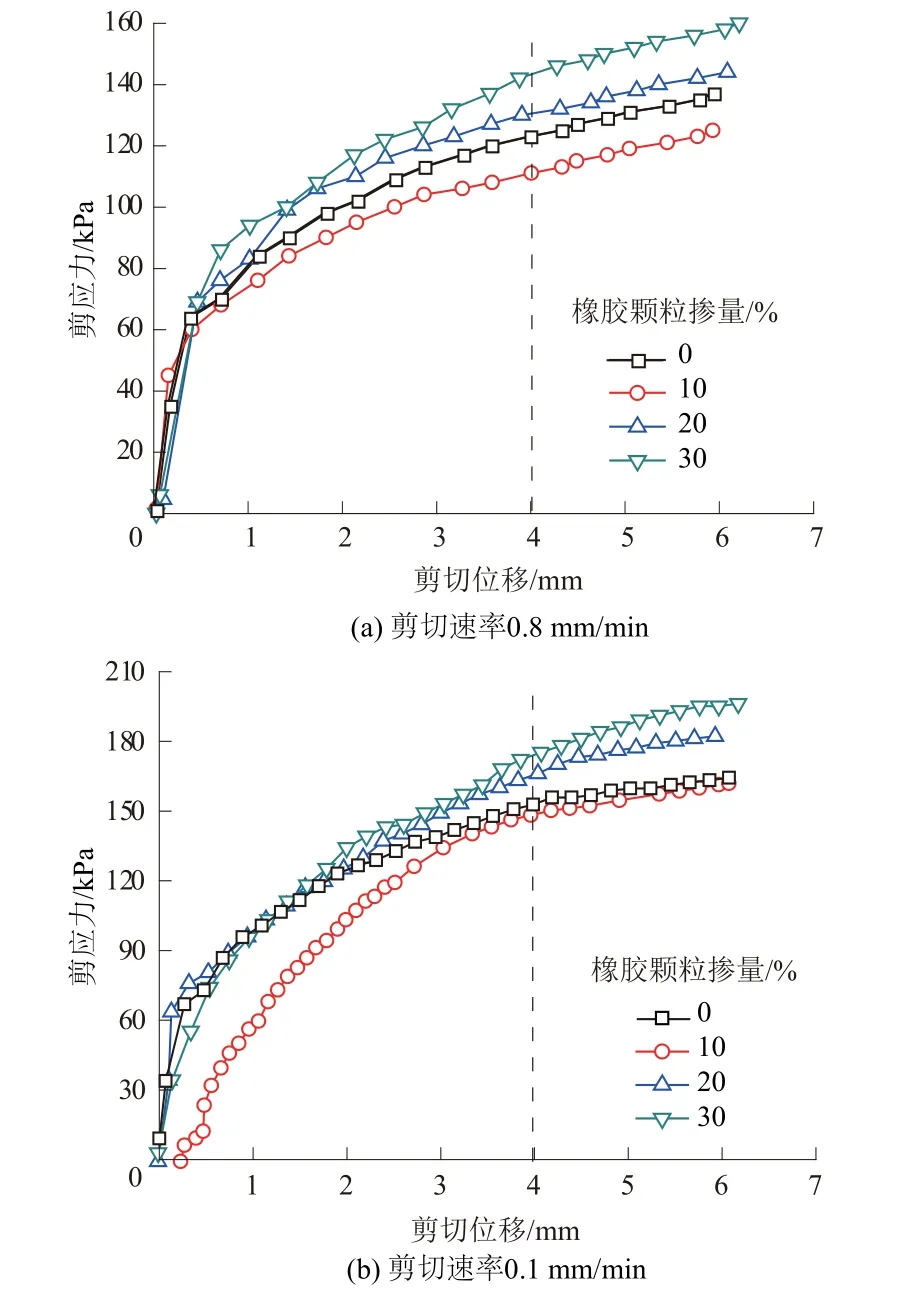

对比分析不同竖向压力下,橡胶颗粒-黏土的剪切强度及剪切过程中的土样变形发展规律,并得到由Mohr-Coulomb抗剪强度准则表达的抗剪强度指标即随橡胶颗粒掺量及剪切速率的变化规律。图3为固结压力P=200 kPa时不同橡胶颗粒掺量下黏土的剪应力-剪位移关系曲线。由图3可知:剪应力随剪切位移增加均未出现明显峰值,可取剪切位移为4 mm时对应的剪应力值作为抗剪强度(国家标准[27])。不同竖向压力下抗剪强度结果汇总于表2。

图3 剪应力-剪切位移关系曲线Fig.3 Shear stress vs.shear displacement

由表2可知:当剪切速率为0.8 mm/min时,橡胶颗粒-黏土的抗剪强度较黏土提高4%~15%,而当剪切速率为0.1 mm/min时,其抗剪强度较黏土提高6%~20%,因此剪切强度随剪切速率减小而增大。此外,橡胶颗粒-黏土的抗剪强度随橡胶颗粒掺量(≤30%)、竖向压力(≤300 kPa)增加而增大。

3.2 橡胶颗粒掺量对强度参数的影响

图4为橡胶颗粒-黏土的抗剪强度拟合线,由图4得出:当剪切速率为0.8 mm/min时,纯黏土和10%、20%、30%橡胶颗粒掺量黏土的黏聚力依次为23.27、25.80、33.06、44.80 kPa,内 摩 擦 角 分 别为25.69°、28.84°、29.31°、26.79°;当剪切速率为0.1 mm/min时,黏 聚 力 依 次 为16.33、12.40、14.33、18.77 kPa,内摩擦角分别为34.50°、33.66°、35.15°、29.83°。结果表明,剪切速率由0.8 mm/min减小为0.1 mm/min时,试样的内摩擦角略微增大,黏聚力却显著减小。

表2 混合土的抗剪强度Table 2 Shear strength of mixture soils

图4 混合土的抗剪强度拟合线Fig.4 Envelopes of shear strength of mixtures

3.3 橡胶颗粒掺量对变形特性的影响

与传统直剪仪相比,Shear Trac-Ⅱ型应变控制式剪切仪可保持竖向应力不变,且由位移传感器实时记录剪切盒内土样的变形,而常规剪切试验中对土样的变形关注甚少。本节探讨橡胶颗粒掺量对黏土变形特性的影响,但剪切试验中土样的侧壁受到刚性限制,由竖向位移反映土样体积的变化情况。

图5为固结压力P=200 kPa时橡胶颗粒-黏土的竖向位移-剪切位移关系曲线。图5中约定竖向位移为负值表示土样体积减小,即发生剪缩,而竖向位移为正值表示土样体积增大,即发生剪胀。结果表明:剪切速率为0.1 mm/min时,随剪切位移增加橡胶颗粒-黏土的竖向位移持续增大,试样体积逐渐减小,呈现剪缩变形特性;剪切速率为0.8 mm/min时,黏土与橡胶颗粒掺量10%的黏土均呈现剪缩变形特性,而掺量为20%和30%时,橡胶颗粒-黏土的竖向位移随剪切位移增加先增大后减小,呈现先剪缩后剪胀的变形特性。这是因为,剪切速率越快、橡胶颗粒掺量越高,试样颗粒相互翻越、抬起及相互滑动的趋势越强,试样体积增加明显。

图5 固结压力200 kPa下混合土竖向位移变化Fig.5 Vertical displacement of mixtures with varying rubber content under 200 k Pa consolidation pressure

综上所述,剪切速率与橡胶颗粒(粗粒)掺量对混合土的剪切特性均产生影响,剪切越快、橡胶颗粒掺量越高越容易发生剪胀变形。

4 残余强度的宏观特性

4.1 橡胶颗粒掺量对黏土残余强度的影响

土的残余强度与土的初始结构、所受应力历史无关[28],因此,为保证试验结果的可重复性及与直剪试验结果对比,采用重塑土进行反复剪切试验。剪切速率为0.1 mm/min、剪回速率为0.6 mm/min[29],直到剪应力值达到稳定值,即认为达到土样的残余强度。

图6给出了竖向压力为200 kPa时,橡胶颗粒-黏土的剪应力-剪切位移关系曲线及剪应力峰值包络线(强度包络线)。由图6可知:橡胶颗粒-黏土经历第1次剪切后,剪切面的抗剪强度提高,但经历第2次剪切后,抗剪强度明显降低;而黏土第1次剪切后,其剪应力出现峰值,且随剪切次数增加,剪切强度降低缓慢,说明黏土经历第1次剪切后,其剪切面的形貌不再显著变化,而橡胶颗粒-黏土的剪切面变形随剪切次数增加变化明显。这是因为:与黏土颗粒相比,橡胶颗粒为粗颗粒,颗粒间的接触面增加,而试样剪切变形通过颗粒间的错动、翻滚等相对位移产生,故使橡胶-黏土强度在剪切初期会提高,而随剪切位移继续增大,逐渐形成剪切带而使抗剪强度降低。另由图6所示的强度包络线可知,随剪切位移增加各橡胶颗粒掺量下橡胶颗粒-黏土的剪切强度呈现应变软化特性。图7为黏土及橡胶颗粒掺量为20%时剪切破坏后的试样。此外,图8为竖向压力对橡胶颗粒-黏土剪应力的影响,发现竖向压力越大,橡胶颗粒-黏土的抗剪强度越高;竖向压力由100 kPa增至300 kPa时,混合土的峰值、残余强度分别约提高1.6倍和1.7倍。

图6 200 kPa压力下剪应力-剪切位移关系曲线Fig.6 Shear strength vs.displacement under 200 k Pa vertical pressure

图7 剪切破坏后的试样Fig.7 Samples after shear failure

不同试验工况下试样的竖向位移规律如图 9所示。结果显示:土样的竖向位移在整个反复剪切过程中呈现减小状态,但与纯黏土相比,橡胶颗粒 -黏土的竖向位移包络线波动明显,而且反复剪切结束时,橡胶颗粒-黏土的竖向位移较黏土减小了 40%。表明黏土中掺入橡胶颗粒可有效控制反复剪切过程中黏土的竖向位移。图 10为相同橡胶颗粒掺量下(以 20%为例)竖向压力对试样竖向位移的影响。结果表明:随着累计剪切位移增加,橡胶颗粒-黏土的竖向位移先减小后增加即先剪缩后又剪胀(以图中竖直点画线为分割线);剪缩阶段,竖向压力值越高,橡胶 -黏土的竖向位移越大,而在剪胀阶段,竖向压力越低,其竖向位移越低,说明低竖向压力下剪胀特性越显著。

图8 竖向压力对剪应力的影响(橡胶颗粒掺量为 20% )Fig.8 Effect of vertical stress on shear strength of mixedsoil with rubber content of 20%

图9 反复剪切下试样的竖向位移(固结压力P=200 k Pa)Fig.9 Vertical displacements under cyclic shearing(consolidation pressure 200 kPa)

图10 竖向压力对竖向位移的影响(橡胶颗粒掺量20%)Fig.10 Effect of vertical stress on vertical displacements of mixed soil with rubber content of 20%

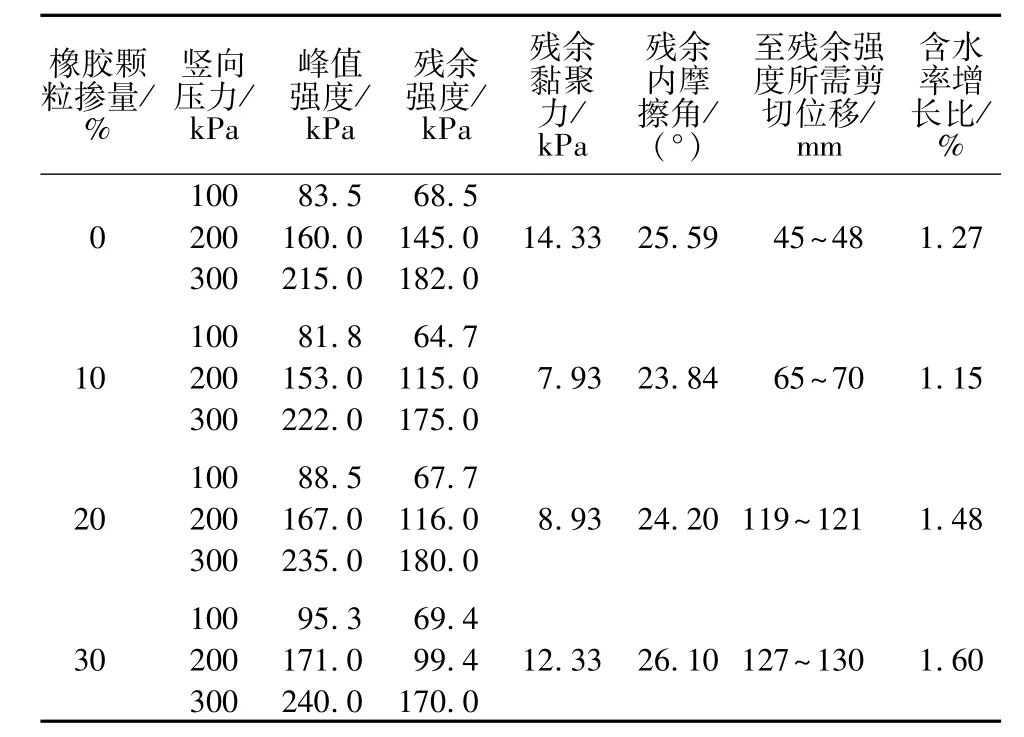

将残余试验结果汇总于表3,发现:①黏土和10%、20%、30%橡胶掺量黏土经反复剪切作用,其剪切强度由峰值降至残余强度,降低幅度分别为16.6%、22.9%、29.7%、41.4%。可知:橡胶颗粒掺量对黏土残余强度产生影响,橡胶颗粒掺量越高黏土的抗剪强度随剪切位移增加而降低越快。②与黏土相比,橡胶颗粒-黏土的残余强度提高10%,且达到剪切稳定所需要的剪切位移约为黏土的2.5倍。这是因为,随橡胶颗粒(粗粒)掺量增加,颗粒间的接触面积增大,故需要更大的剪切位移来克服颗粒之间的镶嵌作用,使得试样颗粒重新定向排列,达到稳定状态。③反复剪切后,黏土与橡胶颗粒-黏土剪切面的含水率较剪切前均呈现增长特性,约增长了1.15%~1.6%。这是因为,反复剪切使剪切面的孔隙率提高,水分子向剪切面富集,与含砂黏土的残余试验结果相似[28]。

表3 残余剪切试验结果Table 3 Results of residual shearing tests

4.2 橡胶颗粒对黏土剪切强度指标的影响

为进一步研究橡胶颗粒掺量与橡胶颗粒-黏土抗剪强度的关系,得出了抗剪强度指标随橡胶颗粒掺量的变化规律(如图11)。发现:随橡胶颗粒掺量增加,峰值、残余内摩擦角均呈现减小趋势;峰值黏聚力逐渐增大,而残余黏聚力先减小后增大;橡胶颗粒-黏土的剪切强度由峰值降至残余值时,其黏聚力约降低60%,而内摩擦角约减小10%。可知:经反复剪切作用,其橡胶颗粒-黏土的内摩擦角稍有降低,而黏聚力显著减小。这是因为在较大的剪切位移作用下,土颗粒间的分子引力变的很小,颗粒间的胶结作用基本丧失。

图11 峰值强度指标及残余强度指标Fig.11 Indices of peak and residual strengths

5 橡胶颗粒-黏土的固结系数

压缩固结特性是橡胶颗粒-黏土回填效果的重要性质,可反映橡胶颗粒-黏土的密实程度、排水固结特性等性质。因此,按照规范[27]对橡胶颗粒-黏土进行一维固结试验(橡胶颗粒掺量为10%~50%)。固结试验采用逐级加载法(固结压力分别为50、100、200、300 kPa),每级荷载下土样变形稳定的标准为竖向位移<0.001 mm/h。同时,采用张仪萍等[30]提出的沉降速率法计算土体的固结系数,该方法克服了时间平方根法和时间对数法的数据选取受初始阶段和次固结影响较大的缺点。以沉降速率为纵坐标,以某一时刻的沉降量为横坐标,得到了初级压力下橡胶颗粒-黏土的沉降速率-沉降关系曲线,如图12所示。

图12 试样的沉降速率-沉降关系曲线Fig.12 Curves of settlement rate vs.settlement

图13 固结系数-橡胶颗粒掺量关系曲线Fig.13 Consolidation coefficient vs.rubber content

根据上述沉降速率法并结合图 12曲线,经计算得出纯黏土及橡胶颗粒掺量为 10%、20%、30%、40%、50%黏土的固结系数分别为:1.215×10-3、3.013×10-3、4.026×10-3、4.449×10-3、4.291×10-3、4.295×10-3cm2/s。结果表明:橡 胶颗粒-黏土的固结系数随着橡胶颗粒掺量增加先增大后减小再趋于稳定(图13)。这是因为黏土中掺入橡胶颗粒后,增大了土样的孔隙比,渗流加 快,固结系数增大,但随着橡胶颗粒掺量继续增加,橡胶颗粒的弹性吸收了部分固结压力对土样的作用,减弱了荷载对土样固结速率的影响,固结系数减小,而随着橡胶颗粒掺量的继续增加,其弹性吸收固结压力的能力逐渐稳定,固体系数又趋于稳定。其中,橡胶颗粒-黏土的固结系数较黏土约增加了4倍,其宏观表现为固结速度加快,即橡胶颗粒-黏土固结至稳定时所需时间是固结时间的1/4,改良了纯黏土的低渗透特性。

6 结 论

(1)橡胶颗粒-黏土的剪切强度随竖向压力增大而增大,随剪切速率增大而减小。剪切过程中橡胶颗粒-黏土的变形特性受剪切速率和橡胶颗粒掺量影响显著,剪切越快、橡胶颗粒掺量越高,其剪胀变形特性越明显,而且竖向压力越低,橡胶颗粒-黏土的剪胀变形越显著。

(2)橡胶颗粒-黏土经反复剪切作用,剪切强度随剪切位移增加先增至峰值又逐渐降至残余值,整体表现出应变软化特性;剪切强度由峰值降至残余值时,橡胶颗粒-黏土的黏聚力与内摩擦角分别约减小60%和10%,但剪切面的含水率较剪切前提高1.15%~1.60%。

(3)橡胶颗粒掺量为30%时,橡胶颗粒-黏土的剪切强度、残余强度与纯黏土强度相比,分别提高了20%和10%,固结沉降量则减小40%,而且固结系数增加了4倍。

由此可知,废旧轮胎橡胶颗粒可改良黏土的工程性质,即可提高黏土的抗剪强度,增长达到剪切破坏所需累积剪切位移量,还能提高黏土的渗透性来缩短固结时间,适合用作回填土材料及软质可压缩土上的路堤填料等。