某绿色铸造工厂的铸造车间通风空调设计方案

2021-02-02冯志明牛志杰

冯志明,张 涛,牛志杰

(中国汽车工业工程有限公司,天津 300113)

随着我国经济的不断发展,汽车产业高速发展,从而带动了铸造产业的产能快速提升。但是传统的铸造产业存在着自动化水平低、高能耗、高污染、工人工作环境差等严重问题[1]。随着人们环保意识的逐渐加强,铸造工厂的设计中应用了大量的环保措施,取得了很好的效果[2]。

根据我国《铸造防尘技术规程》的要求,铸造车间在产生粉尘的工艺设备上均要设置通风除尘设施,但是实际工程中仍然会有一些粉尘和有害物质溢散到车间里,车间内的空气品质和卫生环境不能得到有效保障。另外铸造车间为热加工车间,在生产过程中产生大量的辐射热,车间内温度较高,工人的工作环境比较恶劣。

1 项目简介

本文针对某绿色铸造工厂的铸造车间设计了集中除尘系统、车间通风、岗位送风相结合的通风空调设计方案,取得了很好的环保效果,改善了铸造车间内空气品质和工人的舒适性,打造绿色化工厂。

该工厂位于江苏省南通市,铸造车间总建筑面积19660.85m2,该车间内布置三条(1#、2#、3#)垂直挤压造型线,每条线主要有熔化、造型、制芯、砂处理等工艺过程组成,总规模为年产铸件6.5 万吨,工厂采用自动化、信息化、智能化的先进生产工艺,从源头上减少污染源的产生。

2 通风空调设计方案介绍

2.1 铸造车间粉尘和烟气污染源分布

铸造生产过程中散发工业粉尘和铸造烟尘的工序主要有造型、制芯、混砂、砂处理、电炉熔化、浇铸、振动落砂、抛丸清理等过程[3]。

铸造车间粉尘污染源主要分布详见表1[2,4]。

表1 铸造车间粉尘污染源

2.2 除尘系统设计方案

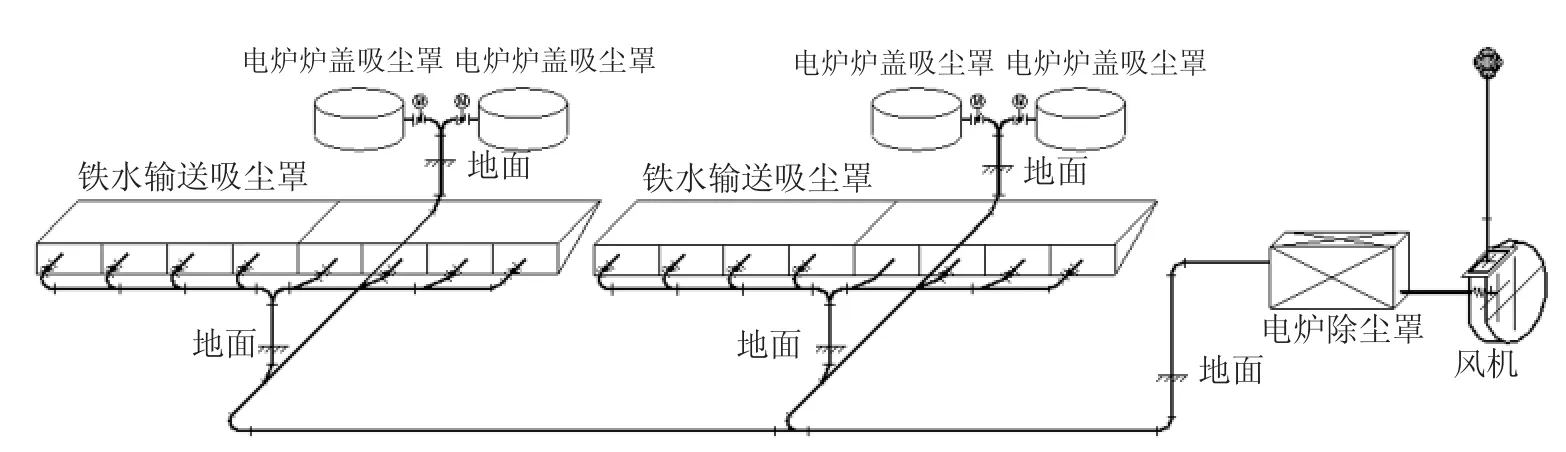

2.2.1 电炉除尘系统

每条线有4 套(两用两备)5t/h 中频无芯感应电炉,每条线单独设置一套除尘系统。中频无芯感应熔炼电炉的除尘采用炉盖排烟罩的形式,为了避免与铁水输送系统干涉,除尘风管布置在地沟内,与每台电炉连接的排风支管上设置与电炉联动的电动风阀,另外在铁水输送线侧上方设置排烟罩,用于收集铁水输送过程的烟尘,除尘器采用袋式除尘器[4],产生的烟尘通过除尘系统处理后达标排放。

图1 电炉除尘系统原理图

单个炉盖排烟罩的排风量根据电炉的公称容量选取[4],铁水输送吸尘罩根据铁水输送路径设置,铁水输送吸尘罩的排风量根据罩面平均风速υ0选取,υ0=2.0m/s,每套除尘系统风量约120000m3/h,除尘器选用袋式除尘器,电炉炉盖排烟温度比较高,直接进入袋式除尘器会烧坏布袋[5],系统将铁水输送吸尘罩和电炉排烟罩合并后,可以有效降低进入除尘器的烟气温度,保证除尘器安全运行。具体流程详见图1。

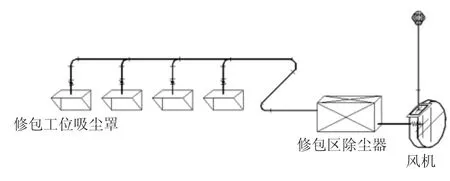

2.2.2 修包区除尘系统

铸造车间设独立的修包区,区域内设置4 个风镐打包工位(3 用1 备),由于修包区从功能和使用时间上相对独立,在修包区单独设置一套除尘系统,修包工位吸尘罩的排风量根据罩面平均风速υ0选取,υ0=2.0m/s,除尘器采用袋式除尘器,除尘系统风量约40000m3/h,产生的烟尘通过除尘系统处理后达标排放。具体流程详见图2。

图2 修包区除尘系统原理图

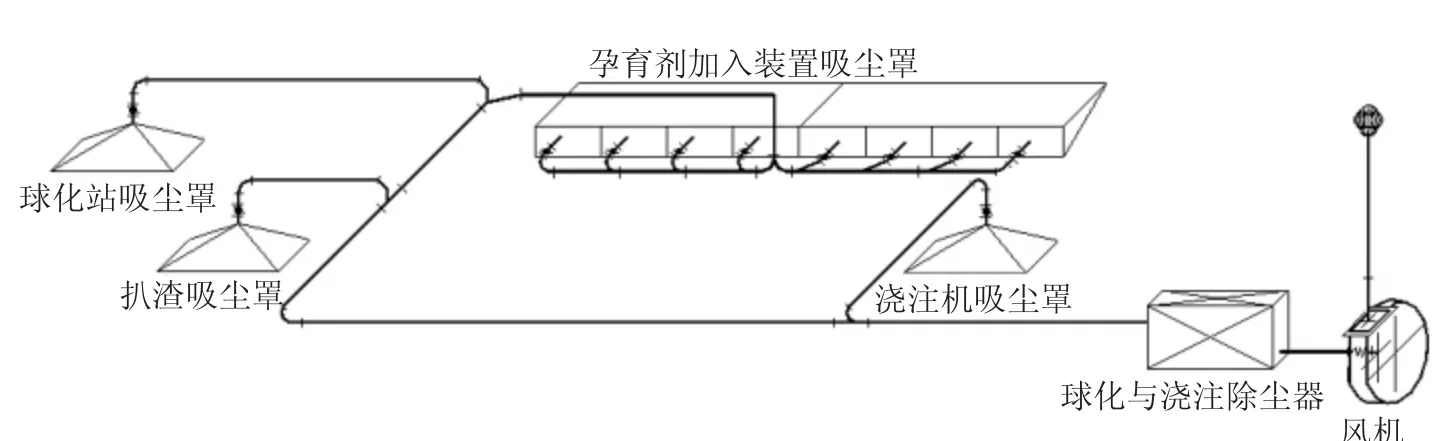

2.2.3 球化与浇注除尘系统

球化站、扒渣、孕育剂加入装置、浇注工位共用一套除尘系统,每条线单独设置一套除尘系统,球化站、扒渣和浇注机上方采用顶吸罩,孕育剂加入装置采用侧吸罩,罩面平均风速υ0取2.0m/s,球化、倒包过程中产生的烟尘通过除尘系统收集处理后达标排放。除尘器采用袋式除尘器,每套除尘系统风量约65000m3/h。具体流程详见图3。

2.2.4 浇注段、冷却段及落砂除尘系统

铸型浇注后通过造型线的自动铸型输送机、同步皮带输送机进行输送冷却,造型线落砂采用振动输送机+落砂冷却滚筒的方式,落砂后的铸件直接转卸到鳞板上输送到清理工部,每条线的浇注冷却段(即同步皮带上方)和振动输送机、落砂冷却滚筒、回程皮带(地坑内)设置吸尘罩,浇注冷却段吸尘罩罩面平均风速υ0取1.5m/s,振动输送机、落砂冷却滚筒、回程皮带吸尘罩罩面平均风速υ0取3.0m/s,每条线单独设置一套除尘系统,将这些过程中产生的烟尘通过除尘系统处理后达标排放。除尘器采用袋式除尘器,每套除尘系统风量约110000m3/h。烟气中含少量水蒸气,为防止水蒸气凝结,对除尘系统产生不利影响,采用燃烧器为除尘风管送热风并对除尘器本体及进风管采用超细玻璃绵保温,具体流程详见图4。

图3 球化与浇注除尘系统原理图

2.2.5 制芯工部除尘及VOCs 净化系统

制芯工部设有6 台制芯机,为3 条生产线生产所需的砂芯,会产生细沙粉尘、挥发性有机气体VOCs(包括甲醛、酚类等)。污染源发生位置在制芯机出口和砂芯存放台,因此在每台制芯机出口和砂芯存放台设置吸尘罩,吸尘罩罩面平均风速υ0取1.5m/s,制芯工部设置一套除尘及VOCs 净化系统,将制芯过程中产生的粉尘和VOCs 集中收集处理后达标排放。除尘及VOCs 净化系统约45000m3/h。具体流程详见图5。

2.2.6 砂处理工部

砂处理工部设置在单独的房间内,除尘系统由砂处理工艺设备商集成设计,砂处理工部设有两套除尘系统,总处理风量为130000m3/h。

2.3 车间通风系统设计方案

虽然车间在每个污染源散发的位置或者区域都设置了相应的除尘系统,但是由于受到生产工艺和输送线的限制,大多数的吸尘罩不是全封闭的,仍然会有一些粉尘和有害物质溢散到车间里,另外铸造车间生产过程会有大量的热量散发到车间内,因此车间采用以自然通风为主,局部区域加强通风的设计方案。在车间屋面设通风天窗,自然通风条件良好;对熔化工部炉前区、球化区、浇注区、制芯区、烤包区、落砂滚筒区等区域的上部屋面设置屋顶排风机,加强局部区域通风,排除溢散出来的烟尘和余热。

2.4 岗位送风系统设计方案

在南方地区,铸造车间传统的夏季降温措施,多采用水雾风扇或工业壁扇的方式。传统的车间降温方式通过增强人体汗液或水雾蒸发量降低体感温度,存在降温效果有限、吹风感强、局部湿热等弊端,人员满意度普遍偏低。但是在铸造车间采用全室空调系统为全车间降温,空调系统设置复杂、建设投资高、运行能源消耗大,因此在铸造车间采用全室空调系统为全车间降温既不经济也不现实。

铸造车间具有空间大、密封性差、通风量大,室内空气质量差等特点,为了有效改善岗位工人的工作环境,岗位送风系统是改善岗位工人工作环境的有效措施,能够改善小范围内的空气品质,在工作地点或局部工作区形成独立的小气候,提高人员周围环境质量。岗位送风系统设置简单、调节灵活、能源消耗低[6]。岗位送风系统为全新风空调送风,夏季送冷风(送风温度22℃),过渡季节送室外自然风,冬季根据实际需要送风。岗位送风系统在1#、2#、3#垂直造型线、制芯区,每个区域单独设置一台80000m3/h 风量的组合式空调送风机组,便于分线控制和使用。送风干管沿车间钢柱的一侧布置,支管沿车间柱子向下接鼓形风口,根据岗位工人的位置进行布置。鼓形风口安装高度为3.5m,可进行上下左右调节风向及风量,可根据工人的实际需要进行自主调节,使用方便,岗位送风的风口方向为送风口—岗位工人—尘源,形成合理的气流方向,这也是岗位送风系统能否取得良好效果的关键[7],具体设置详见图6。

图4 浇注冷却段及落砂除尘系统原理图

图5 制芯工部除尘及VOCs 净化系统原理图

图6 岗位送风系统风管和风口安装示意图

岗位送风系统同时也为车间排风提供了机械补风,从而使通风除尘系统能够有效地运行,形成了有利于污染物收集和排出的气流组织,改善了车间的卫生环境和工人的工作环境。

3 结语

本文对某绿色铸造工厂的铸造车间通风空调设计方案进行分析和介绍,总结出以下设计经验:

(1)集中除尘系统、车间通风、岗位送风相结合的通风空调设计方案,能够取得很好的环保效果,有效改善铸造车间内空气品质和工人的舒适性。

(2)除尘系统要针对不同尘污染源的位置分布和散发特点,进行分系统设置,制定不同的除尘和净化处理方案;除尘风管要结合工艺生产设备和输送系统进行布置,采用悬吊和地沟敷设相结合的布管方式,避免与工艺生产干涉。

(3)铸造车间采用以自然通风为主,局部区域加强通风的设计方案,是一种有效而且节能的通风方式,可排除车间余热和溢散到车间烟尘,是除尘系统必要、必备的辅助措施。

(4)铸造车间采用岗位送风系统改善岗位工人工作环境,同时也为车间排风提供了机械补风,有利于车间通风除尘系统的有效运行,形成了有利于污染物收集和排出的气流组织,改善了车间的卫生环境和工人的工作环境。