轻型柴油发动机机体气孔缺陷分析及解决

2021-02-02张永青唐洪伟胡俊康赵志罡李小龙

张永青,唐洪伟,胡俊康,赵志罡,李小龙

(潍柴动力扬州柴油机有限责任公司 铸造厂,江苏扬州 225100)

扬柴主要生产2L、3L、4L 轻型柴油机,其中柴油机的机体铸件由扬柴铸造厂自主生产。机体造型采用静压造型线潮模砂工艺,一箱一件。制芯采用三乙胺冷芯工艺,砂芯整体组芯、整体浸涂水基涂料。机体的材质牌号为HT280,使用中频电炉和保温浇注机进行铁水的熔炼和浇注,浇注重量在60~120kg 之间,浇注温度在1410~1430℃。

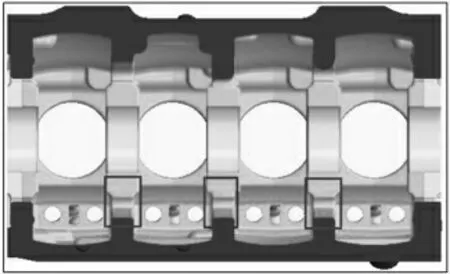

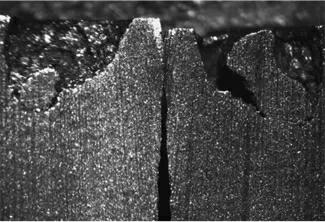

自2017 年以来,铸造厂生产的所有类型的机体铸件出现了一种孔眼类缺陷(该缺陷在机体分布如图1 所示)。该类缺陷形状为圆形孔洞型(如图2 所示),位置分布于机体的下部,靠近砂芯表面,缺陷导致废品的比例在1.3%~1.6%,是铸造废品缺陷的主要模式。该缺陷也成了近年来铸造厂技术人员的重点攻关项目。

图1 缺陷分布位置

图2 缺陷样式

1 缺陷成因分析

如图3、4 所示,将缺陷试样解剖后,通过扫描电镜对该缺陷的微观形态进行观察分析,并利用能谱分析对缺陷表面的成分进行分析,最终确定该类缺陷的类型。

图3 缺陷式样

图4 缺陷剖面

1.1 气孔微观形态分析

从图5a 可以看出,在缺陷内存在大小不等的铁豆。在实际生产过程中,此类现象在该缺陷中出现比例较高。该现象表明,在机体浇注和充型的过程中,铁水存在较为严重的飞溅现象,这也会引起二次氧化渣的形成。

从图5b 以看出,缺陷内壁出现龟裂和裂缝,甚至有较大的裂隙从缺陷内表面向铸件本体内部延伸。这表明在铸件凝固期间,仍有气体向缺陷内扩散,导致缺陷长大而出现缺陷内壁裂纹,或较大裂隙(向铸件内延伸)。

图5 缺陷的微观形态

1.2 缺陷表面能谱分析

对缺陷进行的微区物相分析的结果表明(如图6 所示),缺陷表面的物质主要为氧化硅、氧化铁。可知该缺陷是氧化夹杂物和气孔混合型缺陷。结合微观组织观察所得结果可以判断:缺陷表面包裹着一层氧化夹杂物薄膜,该氧化夹杂物主要是二次渣和少量的一次渣。较多的一次渣的存在表明该缺陷与卷入性气孔有关,且在浇注和充型过程中存在较严重的紊流[1,2]。

图6 能谱分析

由上述分析可以判断该类缺陷属于氧化夹杂物和气孔混合型缺陷,较多的一次渣的存在可推断该缺陷与卷入性气孔有关。在浇注和充型过程中出现较严重的紊流可能导致卷入性气孔;在浇注过程中,型腔发气量大,气体未能及时排出,也可能导致气体卷入铁水中,形成卷入性气孔。少量二次渣的存在表明,气孔缺陷位置,局部发气量过大,铁水在型腔内二次氧化表层形成了氧化夹渣。

2 解决方法及验证

解决此类缺陷主要考虑消除或者减小气体来源,该类气孔靠近主体砂芯位置不属于型砂导致的卷入性气孔,且上述气孔缺陷不同于常见气孔缺陷,常见气孔缺陷位于机体上型表面,而上述缺陷位于下型面。故初步分析导致缺陷的气体来源主要为两个:(1)主体砂芯局部发气量大导致的入侵性气孔;(2)浇注系统设计不合理,在浇注过程中气体卷入形成了气孔[1]。

2.1 解决砂芯局部发气量过大的问题

扬柴铸造厂采用冷芯盒法制芯,铸件主体芯采用200kg 的移动混砂机混制,树脂含量百分比为1.6%,混砂时长为60s。砂芯局部发气量过大主要为混砂时树脂搅拌不均匀,导致制芯过程中砂芯局部树脂含量过高,浇注时局部发气量大使得铸件局部产生了入侵性气孔。

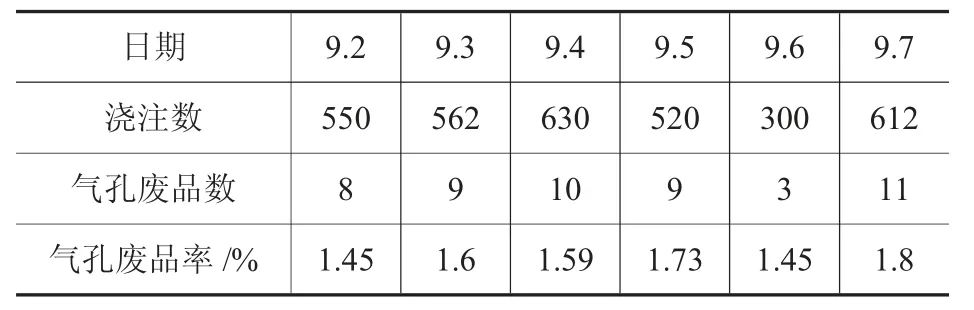

为对“树脂搅拌不均匀导致砂芯局部发气量过大”进行验证,对主体砂芯制芯过程中的混砂时间由60s 延长到90s。验证结果见表1。

表1 气孔废品率

验证结果表明:增加制芯混砂时间后机体铸件平均气孔废品率为1.6%,与调整前的1.3%~1.6%相比气孔缺陷废品率没有改善,初步判断此气孔缺陷的气体来源并非为主体砂芯,可以排除砂芯局部发气量过大这一因素。

2.2 浇注系统的改进

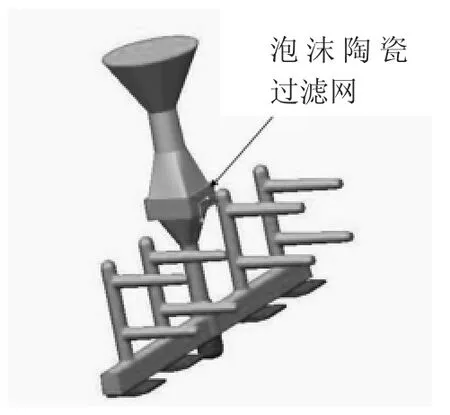

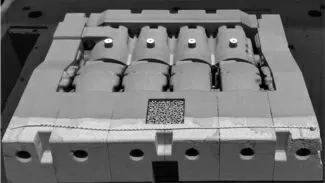

某机体浇注系统如图7 所示,是一种开放式的阶梯式浇注系统,在直浇道内放有陶瓷泡沫过滤网(实物图如图8 所示)。

图7 某机体铸件浇注系统

图8 泡沫陶瓷过滤网在砂芯的位置

考虑到该开放式浇注系统在内浇道被充满之前,中注内浇道均呈非充满状态,浇注时可能卷入大量气体,金属液紊流卷气造成上述气孔缺陷[2]。我公司技术人员对某机体铸件的浇注系统结构进行了更改,改为半开放式浇注系统,更改后的浇注系统示意图如图9 所示,该浇注系统在内浇道上减去了一道中注浇道,可保证浇注系统在浇注过程中处于充满状态,避免浇注过程中浇注系统内的卷气现象。

图9 更改后的某机体铸件浇注系统

对更改后的浇注系统进行小批量的浇注试验,上述气孔问题依旧存在未得到改善。以此判断产生此类气孔不是浇注系统本身在浇注过程中失稳产生紊流、卷气所造成的。

2.3 其他原因分析

排除了砂芯发气量过大和浇注系统的因素后,气体的来源可能在整个浇注系统外部的某处。该来源处气体在浇注开始时随铁水一同进入浇注系统经底层内浇道进入下型,底层铁水接触砂芯快速冷却,气体无法及时溢出最终形成气孔。

2.3.1 气源的寻找

在浇注过程中与砂箱有直接关系的只有保温浇注机这一设备,在大概率确定了上述气孔是由外来气体所致时,我厂技术人员对保温浇注机进行了分析。我厂的保温浇注机为塞杆式自动浇注机,工作时通过气缸驱动装置使塞杆上下移动,以控制浇注口铁水的流动[3]。塞杆在浇注机的位置如图10 所示,塞杆通过紧固器与运动装置连接。塞杆为内部中空的圆柱体,下端为半球状与浇注机铁水出口配合(见图11)。在浇注过程中塞杆向上移动,铁水流入铸型,而在铁水流入铸型时因为塞杆是中空的,塞杆内的空气易被铁水卷入铸型造成上述的气孔类缺陷。

图10 塞杆在浇注机的位置

图11 塞杆示意图

2.3.2 气源的消除

为了解决浇注过程中铁水从塞杆中吸入气体形成卷入性气孔的问题,我厂人员利用电炉的修炉材料(一种耐高温烧结固化材料)对塞杆结构进行优化,如图12、13 两种形式,封堵塞杆内部的孔,并对两种方式进行生产验证。图13 所示的塞杆下方长时间处在铁水液面下方,且封堵材料易被铁水破坏失效,也有可能污染铁水。

表2 验证结果

图12 封堵塞杆上方 图13 封堵塞杆下方

选用如图12 所示的方式封堵塞杆,进行浇注试验,验证结果见表2。结果表明,在对塞杆上方进行封堵后,上述气孔缺陷率基本为零。2019 年10 月扬柴铸造厂将“封堵塞杆”这一措施编入工艺规范,该类气孔缺陷问题得到了彻底的解决。

3 结语

(1)铸件气孔类缺陷所在位置不同,其产生的原因也是不同的,在面对不同位置的铸件缺陷时需要根据其自身因素分析原因,才能更有效地解决问题。

(2)气体来源对解决铸件气孔缺陷问题很重要,能够快速准确的找到气体来源,才能够针对性的找到解决办法。