高炉粉尘有价元素提取的技术现状分析

2021-02-02马星宇常宏涛

马星宇,彭 军,张 芳,常宏涛

(1.内蒙古科技大学 材料与冶金学院,内蒙古包头 014010;2.内蒙古自治区先进陶瓷材料与器件重点实验室,内蒙古包头 014010)

随着社会、经济的不断发展,大型基础建设的不断完善,我国对钢铁资源的需求逐年增长。钢铁企业每年消耗大量的能源和资源,排出大量的固体废弃物[1]。2019 年我国粗钢产量达到99634 万吨,同比增长8.3%,随之产生了大约10500 万吨尘泥。粉尘是钢铁企业在生产过程中产生的粒度较小的固体污染废弃物,按照生产工序可以分为烧结机头灰、烧结机尾灰,球团除尘灰,高炉瓦斯灰、布袋除尘灰,转炉尘泥、电炉烟尘和轧制粉尘等[2]。一般来说,吨钢的粉尘产生量在80~120kg[3]。根据调查可知,在烧结工序中产生的粉尘占烧结矿的2%~4%,炼铁和炼钢工序产生的粉尘占铁水和钢水的3%~4%,轧钢工序中的粉尘含量占轧材的0.8%~1.5%[4]。

高炉粉尘是在高炉生产过程中出现的副产物,粒度细小,小于10μm 的部分占60%。这些粉尘主要来自于煤气净化系统、出铁场除尘系统和炉顶装料系统。煤气净化系统主要收集高炉瓦斯灰,大约生产1t 铁就会产生17kg 瓦斯灰。根据统计,出铁场产生的粉尘大约占高炉炼铁工序粉尘产量的50%[5]。

近年来,由于铁矿石资源越来越紧张,国家对环境监察的力度日趋严格,很多企业对高炉粉尘采用返回烧结的方法,但在粉尘中还含有钾、钠、锌、铅等有害元素,如果长时间在高炉中富集,将会对高炉的运作和寿命产生很大影响,严重时可能还会出现安全事故。因此,对高炉粉尘的资源化利用势在必行[6]。

1 高炉粉尘中碳的处理方式

高炉粉尘中会有一定含量的固定碳存在,具有较好的可浮性,因此可以通过浮选的方式回收碳。工艺流程是将高炉粉尘加水,形成矿浆,再加入合适的起泡剂和捕收剂,混合搅拌成所需浓度。搅拌后加入浮选机,继续搅拌并通入气体,疏水的碳粒会附着在形成的气泡上带到矿浆表面,后聚集成矿化泡沫层,再用刮泡器刮下,得到碳精矿。

八钢采用2 号油作为起泡剂,柴油为捕收剂进行浮选,得到炭精矿品位64%左右,产率38%~42%,碳回收率达到90%左右[7]。

张晋霞等[8]采用微泡浮选柱对瓦斯泥进行碳的富集回收,在2 号油用量为25g/t,柴油用量为500g/t,六偏磷酸钠用量为80g/t、充气量为0.32m3/h、淋洗水量为0.015m3/h 的条件下得到品位为4.21%,回收率为62.94%的碳精矿。

2 高炉粉尘中铁的处理方式

2.1 返回烧结法

由于高炉冶炼产生的粉尘中均含有铁元素,还含有CaO、MgO 等利于烧结的成分,并且粉尘中还含有碳元素,有些企业把高炉粉尘用于铁精矿的烧结配料,将高炉粉尘取代碳元素使用,解决了焙烧温度较高问题,还能回收其中的铁,从而得到了预期的结果[9,10]。

返回烧结法虽然可以对高炉粉尘中的铁、碳元素回收并利用,但高炉粉尘粒度比铁精矿小,配入烧结料后会影响料层的透气性,使烧结率降低;其中的钾、钠、锌等有害元素在高炉内富集,使得高炉炉墙结厚、炉体上涨,若长时间不处理,会对高炉的正常运行产生影响。

下表为某钢铁厂烧结配料对高炉有害元素的影响。从表中可以明显看出,当配入除尘灰时,烧结矿中锌的含量几乎是停配除尘灰时的三倍。并且碱金属的含量也随着配入的除尘灰而提高[11]。

2.2 磁选法

由于高炉粉尘中的铁大多以赤铁矿和磁铁矿的形式存在,因此可以利用磁性的不同采用多段磁选的方式回收其中的铁资源,如果其中的磁性铁较少,磁选回收率太低,可以根据密度的不同,采用磁选-重选的联合处理工艺,从而提高磁性分离的效果。梅山钢铁弱磁-强磁磁选工艺,可以得到产率和品位都超过52%的铁精矿[12]。

3 高炉粉尘中锌的处理方式

3.1 物理法

机械分离法是通过离心力或重力的作用将粉尘中粒度不同的物质进行分离的方法[13,14]。现有的机械分离法主要有浮选-重选工艺、水力旋流分离等工艺。水力旋流脱锌技术[15]是一种高效率的湿式粒径分级装置,主要借助了颗粒分级技术,把粉尘分离成含锌较高和较低的颗粒,之后再用装置内的离心力作用分离粉尘。

机械分离处理成本低,产品可进一步加工利用,但操作费用较高,富集后的含锌量也很低。因此,物理法富集工艺在处理含锌粉尘时效率比较低,一般只作为湿法处理和火法处理的预富集阶段[16]。

3.2 湿法

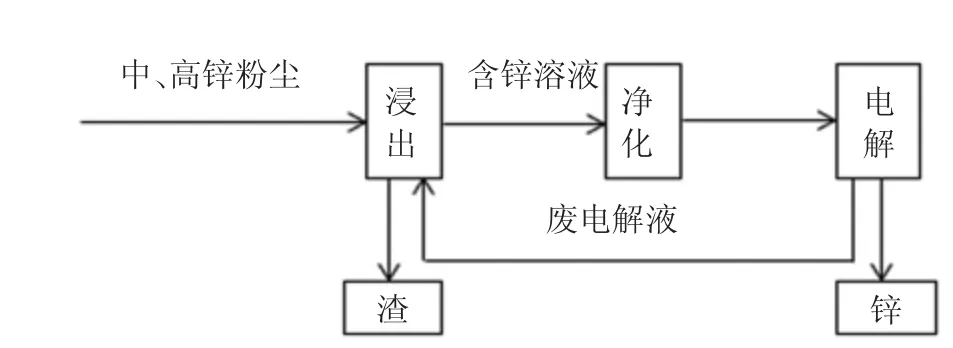

湿法工艺一般用于锌含量较高的粉尘处理,含锌量较低的粉尘一般先经过物理法预处理富集后,再以湿法工艺进行处理。由于锌在粉尘中一般以氧化锌的形式存在,并且氧化锌是一种两性氧化物,可以和一些酸、碱和氯化铵溶液相溶。因此,选择合适的浸出液就十分关键[17]。湿法工艺一般分为酸性浸出和碱性浸出。其流程一般为浸出、净化、沉积和电解,处理流程图如下图所示。

表1 烧结配料情况对高炉有害元素的影响

图1 湿法处理工艺流程图

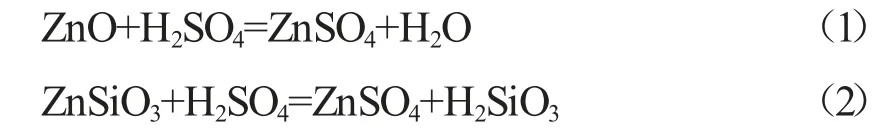

3.2.1 酸法浸出

此工艺使用酸性的浸出液对含锌粉尘进行浸出,主要有强酸法和弱酸法,粉尘中锌的化合物在酸中溶解[18~20]。再对浸出液进行上图步骤处理,即可得到锌。用硫酸进行浸出时Zn 的化合物可能发生的部分化学式如下:

一般情况下,粉尘中ZnO 和少量的ZnSiO3形式存在的Zn 极易溶解,而ZnFe2O4几乎不溶解。铁酸锌在温度为80~90℃,硫酸浓度170~180g/L,边搅拌,边加热,会发生如下反应:

在此条件下,Zn 几乎都可以被浸取出来,最高可达98%。

考虑到加热时,浸出液会大量挥发,刘淑芬[21]等研究了在常温下用硫酸对瓦斯泥浸出的实验,提出了常温下酸度为65g/L、液固体积质量比4:1、反应时间2h、搅拌速度350r/min 时可以得到锌的浸出率为97.94%。

用强酸对粉尘进行浸出时,虽然在常温和高温下锌的浸出率能达到90%以上,但与此同时,粉尘中的铁也进入到溶液中,还需对铁进行后续去除工序。

弱酸浸出一般采用碳酸和醋酸,溶液中的Fe3+会水解生成Fe(OH)3分离,最后得到含锌量较高的浸出液,因此可以省去除铁的步骤。但锌的浸出率较低,浸出时间特别长,因此此方法还没有用于工业生产。

3.2.2 碱法浸出

碱法浸出含锌粉尘的浸出液一般使用氢氧化钠等强碱[22]或与氨溶液和铵盐溶液(弱碱),原理是粉尘中ZnO 可以溶解于强碱,锌的氧化物会以络合物的形式转入溶液。部分化学反应如下:

碱法工艺相对选择性会更好,浸出液更纯,但需要较高浓度的碱性浸出液,浸出时间与酸法浸出相比更长,而且若粉尘中铁酸锌的含量较高时,几乎不能溶于碱性浸出液,因此会大大降低锌的浸出率。

总而言之,湿法浸出相对投资较少,设备费用低,但操作繁杂,需要消耗大量酸性或碱性浸出液,而且这些浸出液容易残留在物料中,会对环境造成二次污染;后期成本增加,对设备造成腐蚀,对原料要求也很高,一般用于中、高锌含量的粉尘[23,24]。

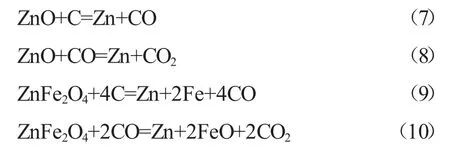

3.3 火法

直到目前,火法处理含锌粉尘依然是钢铁厂使用最多的处理工艺,由于金属氧化物的还原反应为吸热反应,并且锌的沸点较低,在高温下气化挥发出去,与还原渣分离,进入烟道后再次被氧化成氧化锌,因而富集后回收[25]。主要涉及到的化学式如下:

目前,应用较多的为回转窑法和转底炉法。下面对这两种方法作出详细介绍。

3.3.1 回转窑工艺

回转窑法属于直接还原工艺,工作流程是先将含锌的渣或尘泥配加焦炭、石灰等混合后送入窑中,在高温下,粉尘中的锌被还原成金属锌,锌气化后进入烟尘中,再与氧气结合成氧化锌而富集。这样既可以充分利用粉尘中的碳,还原渣中的铁返回烧结配料,还能够回收其中的铁。

回转窑工艺技术日趋成熟,已经发展出多种类型,如日本的川崎法、德国的威尔兹法等,其中威尔兹法运用最广泛,其流程图见图2。钢铁厂中的含锌粉尘与还原剂(焦炭、无烟煤等)经过配料、造球(可以不进行造球,直接使用粉尘)进入回转窑,锌以蒸气的方式回收,可以作为炼锌厂粗氧化锌;还原渣冷却后经过破碎、磁选后,大于7mm 的颗粒可以送到高炉使用,小于7mm 的部分返回烧结[26,27]。

图2 回转窑工艺流程图

近年来,回转窑法回收锌在我国逐渐发展,国内红河锌联科技有限公司的回转窑技术比较成熟。经过处理,能够回收90%左右的锌,粉尘中的铁和碳也能够被利用。包钢投产的回转窑年处理布袋灰可达105t,可以生产8000t 高锌产物。回转窑法处理高炉粉尘设备简单,技术成熟,但不宜处理含锌量较低的粉尘,对原料的要求很高;窑内温度不均匀,产生结圈现象频繁,导致其寿命下降,增加了后期的维护成本[28]。

3.3.2 转底炉工艺

转底炉法也是直接还原工艺,其原理与回转窑法基本相同,都是在高温且还原性气氛下,由于锌的沸点较低,为907℃,以锌蒸汽的形态挥发,气态的锌与空气中的氧结合成氧化锌而富集。其组成系统一般有原料系统、造球系统、炉体系统、除尘系统和冷却系统。主要流程为钢铁厂含锌粉尘先进行混合配料,再加入水和膨润土等作为粘结剂,对其进行造球,造好的球烘干到含水量小于3%时,通过布料器均匀铺到转底炉床上。炉料随炉底旋转,先在预热区被加热到1000℃左右,然后进入高温还原区,一般高于1250℃。铺的料层较薄,一般铺一至三层,锌被还原进入烟气后富集[29]。

目前,国内运用此方法处理含锌粉尘的企业越来越多,2004 年马钢建成国内首个年处理粉尘量2×105t 的转底炉:唐山燕钢自2015 年转底炉一期工程投产后,2018 年10 月二期工程也成功投产,与一期工程相结合,年处理粉尘量可达4×105t:2019 年11 月29 日,韶钢2.5×105t 转底炉顺利热负荷试车,此转底炉项目由宝武环科自主研发,将大量的新技术采用到新设计中[30]。

转底炉工艺生产时间短,生产效率高,一般周期仅有二十分钟,而且设备紧凑,且金属化率相对较高,能够达到70%左右,并且还原后的金属化球团中铁含量高的部分还能给高炉和转炉使用。但转底炉每次铺料很薄,炉内空间不能被充分利用,有效利用率仅在10%左右;含碳球团配入大量煤粉,不仅带入了硫,还带入了脉石成分,降低了金属化球团的品位和质量;由于需要较高的还原温度,能耗也较高,且热利用效率较低,仅为35%左右[31-34]。

综上,火法处理含锌粉尘技术比较成熟,锌的回收率较高,能够达到80%以上,而且操作简单,对原料的要求不是很高;钢铁厂所具有的原料、还原剂充足,还原产物还可以运用到高炉和转炉中;但前期建设成本较高,耗能较大,后期维修成本较高,但综合来看效益好,因此火法处理含锌粉尘依然为大多钢铁厂所使用。

4 粉尘处理新工艺

4.1 铝浴熔融法

由于铝的熔点仅有660℃,而且铝的传热性很强,因此可以在低温下发生熔融还原反应,实现锌铅分离。铝浴法工艺的原理是将含锌粉尘制成球团,然后送入熔融后的铝浴中[35]。放到铝浴中的小球熔化,锌的蒸气压较大,能够快速被还原并气化,冷凝后富集,而铅留在铝浴中,以铅铁渣被回收,且废铝浴还可以重复使用。郭兴忠、张丙怀[36,37]等探究了铝浴法对锌、铅收得率的试验,最终得出最佳工艺条件为1100℃,碱度1.1,还原时间45min,能够提取95%左右的锌。且收集到的氧化锌粉中氧化锌的含量大于90%,铅几乎都留在了铅铁渣中。

铝浴法既实现了锌与铅的分离,又能够富集较高含量的锌、铅元素;但此方法一般用于含锌量较高的粉尘,而我国钢厂所产生的含锌粉尘的锌含量不高,因此铝浴法没有能够被广泛使用。

4.2 真空法

在钢铁厂生产中,常常会伴随着铁、锌、铝、铜、锡等杂质,这些元素在纯金属状态下饱和蒸气压各异,因此可以采用真空蒸馏法从含锌粉尘中提取锌[38,39]。在一定真空度同一温度下,蒸气压大的金属会比蒸气压小的金属先挥发出来。郭先健等[40]于1988 年对真空还原氧化锌进行深入探究,证明真空法在氧化锌原料提取锌时有很大效果。熊利芝等[41]用煤做还原剂,在真空下还原蒸馏处理氧化锌原料,将蒸馏出的气体分段冷凝,系统压强的降低使反应的临界温度得到降低,他们发现在50Pa下,温度1173K 蒸馏1h,可以提取出原料中超过98%的锌。李夏[42]等人探究了还原时间、还原温度、真空度等因素对粉尘中锌的收得率和金属化率的影响,还对主要含有ZnO、NaCl、KCl 的冷凝产物进行水洗,水洗后干燥,以此去除NaCl 和KCl;之后再对水洗后的冷凝产物进行真空蒸馏,利用蒸气压的不同去除Pb、Cu 等元素,再将得到的产物高温熔析去除其中的碳,最后进一步控制真空度和温度得到纳米氧化锌。

虽然真空法能够得到纯度较高的锌,而且锌的还原率也很高,但其步骤繁琐,并且对真空度的要求很高,仅在实验研究阶段,要想实现大工业化生产还存在很多问题。

4.3 火法-湿法联合工艺

钢铁企业一般用火法处理含锌粉尘时,只能单一地回收粉尘中的有价元素,在用湿法处理粉尘时,后期除铁工艺又会带来很大负担。火法处理时,大量的铁留在还原渣中,因此综合火法和湿法的工艺特点,提出用火法进行富集,湿法进行进一步提纯的工艺[43,44]。在第一段火法工艺进行处理时,锌在高温气化后与氧气反应生成粗氧化锌富集在排出的烟尘内,还原渣中的铁经磁选后与之分离,可以供给高炉和转炉使用;第二段湿法工艺用氨盐进行浸出,然后进行过滤,再将滤液中的铅、镉等金属进行分离提取,最后对过滤留下的残留物进行净化、沉积并烘干,即可得到纯度较高的氧化锌。罗文群[45]等先用火法进行富集,在1000℃下反应1h,锌的挥发率可达到97%,得到的氧化锌占富集产物80%以上;第二步用结晶法NH3-NH4HCO3溶液浸出,氧化锌的浸出率很高,可以达到99.9%。

另一方面,有些钢铁企业产生的含锌粉尘中铁酸锌的含量很高,单一使用火法会出现能耗大、收得率不高等问题,单一使用湿法时,铁酸锌是尖晶石型晶格,因此不管是用酸浸还是碱浸,铁酸锌在常温下几乎都不溶,所以采用火法时铁酸锌会分解为氧化铁和氧化锌,为第二步湿法浸出减轻负担[46]。

联合工艺锌的回收率较高,并且能够提取出粉尘中其他的有价元素,提高了经济效益。但此方法流程较长,设备庞大,且前期投资成本较高。

5 微波法在粉尘处理中的应用

5.1 微波加热技术简介

微波是一种电磁波,微波场中的物体含有极性分子,受到由微波发生管发出的高频电磁波,极性分子会高频旋转,电能转变成机械能,极性分子之间互相摩擦、碰撞,并且还要克服微波能量,机械能转变成内能。物体的温度得以升高,达到加热的目的[47~51]。

与传统加热由外及里的加热方式不同,微波加热属于体内加热,在微波场中的物料整体都会被加热;微波能够同时对吸、放热反应起到促进作用,并可以起到催化的作用;微波具有选择性加热,由于不同材料有不同的介电性,对微波的吸收程度不同[52]。

5.2 含锌粉尘微波处理工艺

由于含锌粉尘具有介电性,能够很好的吸收微波,跟火法相比,微波加热粉尘速度更快,李圣辉[53]等人研究了电炉粉尘与还原剂的升温特性,在输出功率为1kW 的状态下,含锌粉尘10min 就可以升温到1200℃。高炉中的锌和铁都是以氧化物的形态存在的,因此加入合适的还原剂就可以快速地从物料中回收锌。他们还探究了焦炭、无烟煤、烟煤的升温特性,再结合锌的收得率和金属化率,选择了无烟煤作为试验的还原剂。

刘秉国[54]等人研究了瓦斯灰微波处理与传统火法处理的区别,他们发现使用微波处理时,28min 脱锌率达到98%,而传统火法需要230min才能达到这个效果。因此微波处理节省了大量的时间。周云[55]等人发现,使用微波处理电炉含锌粉尘时,比传统加热达到粉尘较容易脱锌温度低将近100℃。这些研究都证明了微波处理粉尘的可行性。

综合以上可以得出,微波处理粉尘时锌的回收率高,并且反应较迅速,对环境污染小,成本较低,但使用微波处理时物料用量还存在局限,仅是在实验室小批量进行研究,技术还不是很成熟。

6 结论及展望

(1)如今企业在回收高炉粉尘中的碳时通常用一次粗选多次精选的方式,回收铁时通常单次磁选也不能很好地回收,往往会采用多段磁选的方式回收。当今火法提锌工艺依然是企业使用最广泛的方法,此工艺较成熟、回收率高并且残留的铁可在高炉和转炉继续使用,但此方法消耗能源大;酸法工艺锌的纯度高、能源消耗少,但沉铁步骤繁杂,流程较长,浸取液的排放也是问题;碱法工艺会不同程度地产生氨气,污染环境。

(2)今后在火法提锌工艺上应注意生产中能耗高且品位较低的问题;回转窑虽然可以进行大批量处理,但内部容易结圈,应对此问题作进一步研究;结合火法和湿法的优点,应大力开发火法-湿法联合工艺,还需对后期湿法排出的氨气能否循环利用作进一步研究,尽早的实现工业化生产。

(3)未来应开发出一种既能结合现有工艺,还能适应不同品位和粒度等特性,而且产物中锌和铁能够高效分离的方法,提高锌、铁的纯度,以达到二次利用的要求。对余下的分离产物进行清洁利用研究,根据成分的不同,寻求合适的循环利用方法,实现资源利用的最大化。