基于ADAMS的塑壳断路器机构与旋转式触头系统动力学分析

2021-02-02罗欣宇徐庭伟

祝 聪,罗欣宇, 徐庭伟, 祝 敏

(1. 武汉船用电力推进装置研究所,武汉 430064;2. 昆山佰奥软件有限公司,江苏昆山 215300)

0 引言

塑壳断路器作为一种限流型开关,操作机构能否快速打开触头系统,是决定断路器极限分断能力的关键[1-3]。目前塑壳断路器操作机构通常为传统四连杆机构[4-5],断路器合闸和分闸共用同一组主弹簧,如何通过连杆有效传递主弹簧的能量实现触头系统快速运动,是研发新型塑壳断路器必须解决的问题。

传统设计方法是通过各极限位置来计算机构连杆的长度,然后通过加工实物样机来验证和优化机构各个零部件。此种设计方法是基于机构运动的静态过程来设计,能够反映出机构运动的某几个特殊的状态,但是无法反映整个动态运动过程的所有特性,从而使得设计结果有一定的局限性;而通过反复实验结果来优化设计的过程不仅增加了时间成本,也增大了财力成本。随着软件和硬件技术的发展,越来越多高效的设计方法出现了[6-7]。本文基于ADAMS分析了一种双断口塑壳断路器操作机构与旋转式触头系统之间的动态运动过程,包括断路器合闸运动、分闸运动、自由脱扣运动和再扣运动,分析了断路器在各种运动状态中的动作特性和性能,并通过试验验证了该分析的有效性和可行性,为优化断路器触头系统和操作机构,提高断路器性能提供可靠依据。

1 工作原理

断路器通过主弹簧释放能量传递到连杆带动触头架运动,从而实现动触头与静触头的合闸和分闸,工作原理示意图如图1所示。触头系统由动触头、触头架、上静触头和下静触头组成。动触头安装在触头架上,触头架围绕O2旋转时,动触头可以同时与上、下静触头合上或分开。

操作机构包括上连杆AB、下连杆BC,手柄,主弹簧、跳扣和锁扣,其中下连杆与触头架之间通过铰链连接。当操作机构处于锁扣状态时,即跳扣与锁扣搭接,跳扣处于固定状态,则上连杆AB、下连杆 BC、触头架 CO2形成四连杆机构ABCO2,此时手柄往左运动可以实现触头闭合,往右运动可以实现触头断开。当操作机构处于脱扣状态时,即跳扣与锁扣分离,跳扣处于自由状态,此时无论触头系统处于合闸状态还是分闸状态,在主弹簧作用力下跳扣将受到逆时针的转矩发生逆时针运动,从而使得触头架受到顺时针力矩发生顺时针运动,触头系统分闸,并可保持在分闸位置。自由脱扣状态后需要先将机构复位到再扣状态,才能再次合闸或分闸。

图1 断路器工作原理示意图(合闸状态)

2 仿真分析

2.1 建立多体动力学模型

本文以自主研制的壳架电流等级为800 A的一种四极双断口断路器为基础,建立了断路器操作机构和触头系统的多体动力学模型,如图2所示。触头系统为旋转式双断点触头,即每极触头系统有两个分断断口,有助于在分断大电流时提高电弧电压,同时还减小了断路器的电动力稳定水平,进而提高限流水平。该型断路器的操作机构有两部分:主操作机构和辅助操作机构。主操作机构安装在第二极触头上,辅助机构安装在第四极触头上,第一、二、三和四极触头通过轴刚性连接在一起。根据断路器实际工作状况,在ADAMS软件中对该多体动力学模型添加相关约束,做好前处理分析。

图2 断路器多体动力学模型

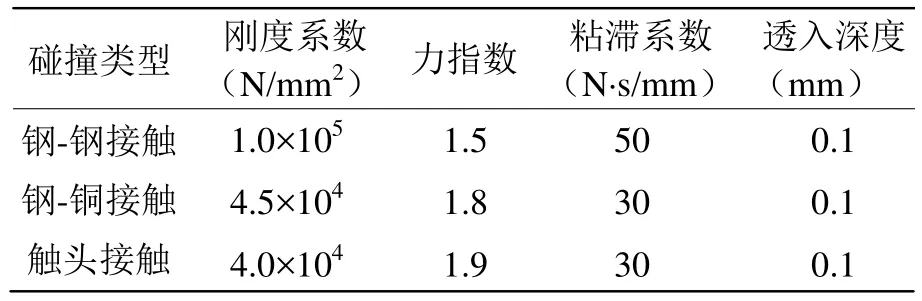

由于断路器在机构运动过程中有许多不同零件之间的碰撞,因此需要修正模型中的碰撞参数。结合力学理论知识和相关工程经验,本文计算时的接触参数设置如表1和表2所示。

表1 接触参数设置

2.2 合闸运动分析

当机构处于再扣状态时,给手柄施加合闸力,此处输入合闸操作力值为300 N,触头系统从断开状态变成闭合状态。此时,动触头与静触头之间的开距从最大值减小到最小值,如图3所示,由于图中所取的参考点为触头片边缘处的点,并非合闸后动静触头接触点,所以在触头合闸完成后,开距不为零。由图可知触头开距为17 mm,超程约为 4 mm,触头速度从触头合闸开始逐渐增大,在合闸完成时减小为零,平均运动速度为1.5 m/s。从图3中还可发现动触头的运动速度在完成合闸前有个接近匀速的短暂时间,这是动触头与静触头刚接触到完成超程的运动时间,由于该时间段里触头压力在增大,而参考点并非是合闸完成后动静触头的重合点,所以动触头速度会先停止增大或有减小趋势,然后减小为零。

表2 摩擦参数设置

图3 触头闭合过程开距与速度特性

图4是触头合闸过程中开距与触头压力的分析结果,从图中可以发现,当触头刚接触时,动静触头之间有个瞬间碰撞压力,然后压力恢复稳定,即触头的终压力。该结果表明触头合闸瞬间虽然有冲击反弹,但是触头并未发生分离,这对触头合闸稳定性十分重要。

图4 触头闭合过程触头压力与触头开距特性

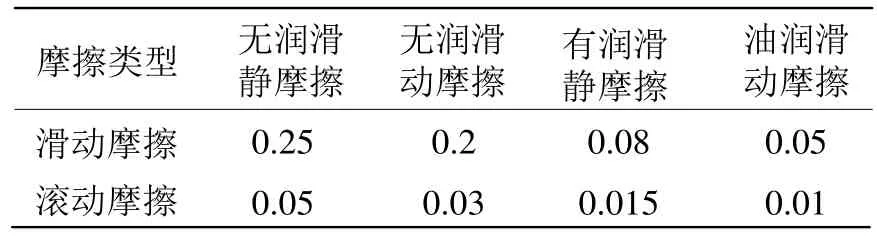

2.3 分闸运动分析

当断路器处于合闸状态时,给手柄施加300 N分闸力,触头系统从闭合状态变成断开状态,结果如图5所示。触头开距变化与合闸运动时触头开距变化相反,触头分闸平均速度达到 3.5 m/s,有利于快速建立弧压,减少额定分断时的电磨损。从图5还可以发现触头速度在触头刚打开时上升很快,而在触头打开大半开距行程时有个波动,这是由于刚开始主操作机构弹簧的能量释放瞬间足够大,并且迅速带动辅助机构弹簧一起释放能量,使得触头速度上升很快。而辅助机构运动行程较小,比主机构先运动到极限位置,所以当触头打开到一定程度,辅助机构反过来对动触头有个缓冲,这样可以减小甚至避免动触头的分闸弹跳,还能保证动触头的运动速度。

图5 触头分闸过程开距与速度特性

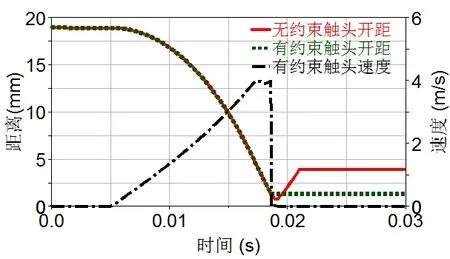

2.4 脱扣运动分析

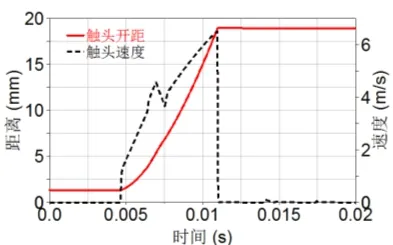

通过操作手柄导致断路器的分闸运动是断路器在额定电流工况下的分断行为,而自由脱扣导致的分闸运动则是断路器在特殊情况下保护系统发生的分断行为,因此脱扣运动显得尤为重要。当给机构一个脱扣力时,机构发生脱扣,触头进行分闸运动,运动结果如图6所示,触头开距和触头速度随时间的动态变化过程与触头分闸运动时相似,但是相对分闸运动,自由脱扣运动时触头系统的运动速度小,约为2.4 m/s,与通常工程经验的2 m/s左右相近。

图6 自由脱扣过程触头开距与速度特性

图7为断路器自由脱扣运动过程中,触头压力与搭扣应力随时间变化的结果。当施加脱扣力时,机构锁扣开始解扣,锁扣力变成0时,解扣完成,然后机构带动触头开始分闸运动,当触头压力减小为0时,动静触头开始分离,该段时间为2.5 ms,即连杆机构传递运动所需要的时间。

2.5 再扣运动分析

再扣运动是机构发生自由脱扣后,再次进行合分闸操作前必须进行的复位工作,即让机构跳扣和锁扣零件从脱离状态变成搭扣状态,机构从五连杆多自由度变成四连杆单自由度。再扣操作是通过给操作手柄分闸方向一个再扣力来实现的,通常再扣力大于分闸力。分析结果如图8所示。再扣过程中,跳扣与锁扣之间集中受到较大的应力,再扣结束后,跳扣与锁扣之间受力变成零,即两零件处于分离状态。这说明该机构再扣状态,即正常的分闸状态无法脱扣,只有合闸状态才能进行自由脱扣运动,而断路器实际工作状况下也只有合闸状态才需要脱扣分闸;同时也说明跳扣与锁扣两个零件受力较大,需要进行一定的刚度和表面硬度。

图7 自由脱扣过程机构动作时间

图8 再扣运动时搭扣受力特性

3 实验研究

按照前面的分析结果,加工物理样机如图 9所示,样机共有四极,每极触头系统安装在灭弧室中,主操作机构和辅助操作机构安装在相应的触头上。手动进行和闸操作、分闸操作、脱扣操作和再扣操作,结果显示断路器能实现合闸、分闸、脱扣和再扣功能。

图9 样机照片

3.1 一般功能特性测试

用测力计(仪器:温州山度仪器有限公司生产,指针式推拉测力计SN-500、SN-20)测量断路器合分闸操作力和脱扣力,结果如表3所示,与现有断路器操作力接近。测量断路器触头系统的开距和超程,分别为16.8 mm和3.6 mm,与分析结果小了0.2 mm和0.4 mm,分析结果由于加工误差和测量误差导致。

表3 操作力测试结果

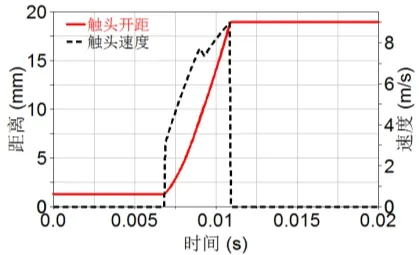

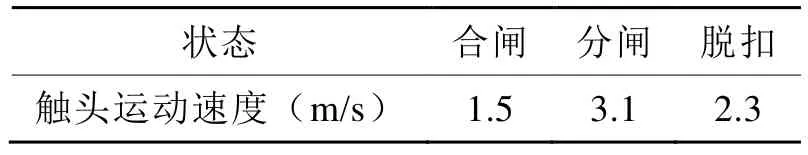

3.2 机构运动特性

用高速摄像仪仪器:(仪器:美国派力肯公司生产,Pelican 1610)测量触头系统和操作机构运动特性,结果如表4所示,从表4可知触头系统的运动速度与分析结果相近,分析引起试验结果偏小的原因是分析时各个运动部件之间相互摩擦力设置误差和零件之间的加工装配误差导致,经验表明该误差可以通过适当的补偿系数来减小,实际测量结果与分析结果相近,能够满足使用要求。同时本文还测量了自由脱扣运动时机构从开始脱扣到动触头开始运动的时间,结果显示机构连杆运动时间约为2.6 ms左右,与分析结果基本一致。

表4 触头系统运动速度测试结果

4 结论

本文结合仿真分析和样机实验,分析了 800 A双断口塑壳断路器操作机构和触头系统在各种工作状态的动态过程,结论如下:

1)仿真计算可以准确分析断路器操作机构与触头系统的动力学特性,从而对机构进行优化获得所需要的机构运动特性和触头参数,为新型断路器设计提供理论基础。

2)设计合适的辅助机构,配合主操作机构不仅有利于提高断路器触头系统的运动速度,还可以减小分闸时的触头弹跳。