动态离子交换法处理电子行业蚀刻含铝废酸工艺研究

2021-02-02吴赵敏王辛龙庄海波叶润洲李耀基

吴赵敏 ,杨 林 ,王辛龙 ,庄海波 ,叶润洲 ,王 烨 ,,李耀基

(1.四川大学化学工程学院教育部磷资源综合利用与清洁加工工程研究中心,四川成都610065;2.云天化集团有限责任公司)

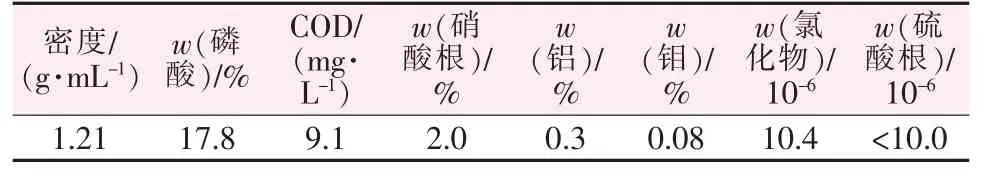

磷酸(H3PO4)作为化工生产过程中极其重要的原料,是人们生活中不可或缺的物质。按照磷酸纯度大致可分为5 个等级:工业级、饲料级、食品级、电子级以及芯片级[1]。 其中电子级磷酸作为一种超高纯度的化工原料, 被广泛应用于大屏幕液晶显示器和集成电路等微电子工业的湿法蚀刻与湿法清洗工艺中。 含铝蚀刻废液即为湿法蚀刻过程产生的酸性废液。 自2012 年起,中国工业蚀刻废液产生量大致为200 万 t/a,年增长率超过 5%[2]。 表 1 为蚀刻废液的主要化学组成。

表1 蚀刻废液主要化学组成

目前,对铝蚀刻废液回收二次利用的研究较少。周兆安等[3]以处理后的化学蚀刻磷酸废液和工业尿素为基本原料,合成了高纯度的饲料级磷酸脲;毕亚凡等[4]则以化学蚀刻磷酸废液和低品位磷矿为原料生产磷复合肥,既二次利用废液中的磷资源,又有效利用低品位磷矿中的磷资源。 含铝蚀刻废液是以磷酸为主要成分的混合酸体系, 磷酸中的阳离子脱除方法主要有4 种:化学沉淀法、溶剂萃取法、浓缩结晶法以及离子交换法。 其中离子交换法由于易实现工业连续生产、方法稳定可靠、产品纯度高而备受青睐。 X.K.Leng 等[5]用阳离子交换树脂在静态的情况下脱除湿法磷酸中的铁离子,结果表明可脱出其中70%的铁离子,但未做动态连续性研究。

本文研究了动态情况下阳离子交换树脂处理含铝磷酸液过程工艺条件对树脂吸附效果的影响,建立了Thomas 模型对数据进行拟合。 铝离子脱除后的磷酸可以回收实现二次利用, 动态离子交换法在该体系下的应用很少, 该方法的研究为工业连续化生产提供了理论支持。

1 实验部分

1.1 原料、试剂及仪器

原料、试剂:实验用阳离子交换树脂(Zminw-0705) 购于武汉湖北艾迪亚科技股份有限公司;H3PO4、H2SO4、Al2(SO4)3·18H2O,均为分析纯,购于成都科隆化学品有限公司。

仪器:Nicolet 6700 型红外测试仪(FT-IR);Optima 7000DV 型电感耦合等离子体发射光谱仪(ICPOES);XSAM 800 型 X 射线光电子能 谱仪;DHG-9140A 型干燥箱;BT100-1F 型保定兰格蠕动泵。

1.2 铝离子动态吸附实验

该强酸型阳离子交换树脂为Na+型树脂, 在使用前需要使离子型转变为H+,使之更容易与铝进行离子交换。方法是在流动状态下,用树脂填满离子交换柱,使用硫酸(质量分数为20%)以7 mL/min 的流速冲洗12 h。 最后用去离子水洗涤至离子交换柱洗涤水呈中性,树脂必须保存在去离子水中。

图1 为动态吸附与脱附实验装置图。 由图1 可见,实验在离子交换柱中连续进行。含铝磷酸液通过蠕动泵从下端打到离子交换柱中发生反应, 上端流出液用烧杯收集,不同时间点用微取样器取样分析,对收集溶液无明显影响。

图1 动态吸附与脱附实验装置图

1.3 FT-IR 测试

测试条件:光谱分辨率为1 cm-1,测量范围为500~4 000 cm-1。

1.4 ICP-OES 测试

采用ICP-OES 测定样品中铝离子的浓度,浓度校正范围为(0.1~10)×10-6,实验用铝离子质量分数为0.1%~0.6%,样品质量分数按下式计算:

式中,Y 为ICP 测试结果;w 为样品中铝离子的质量分数,%;m 为取样质量;0.01 为测试样品溶液中铝离子浓度时所用容量器规格,0.01 L。

1.5 XPS 测试

使用光电子能谱仪做XPS 测试, 步长为1 eV,每个峰值扫描2 次。 结合相对于C 1s 峰(284.6 eV)能校准。

2 实验结果与讨论

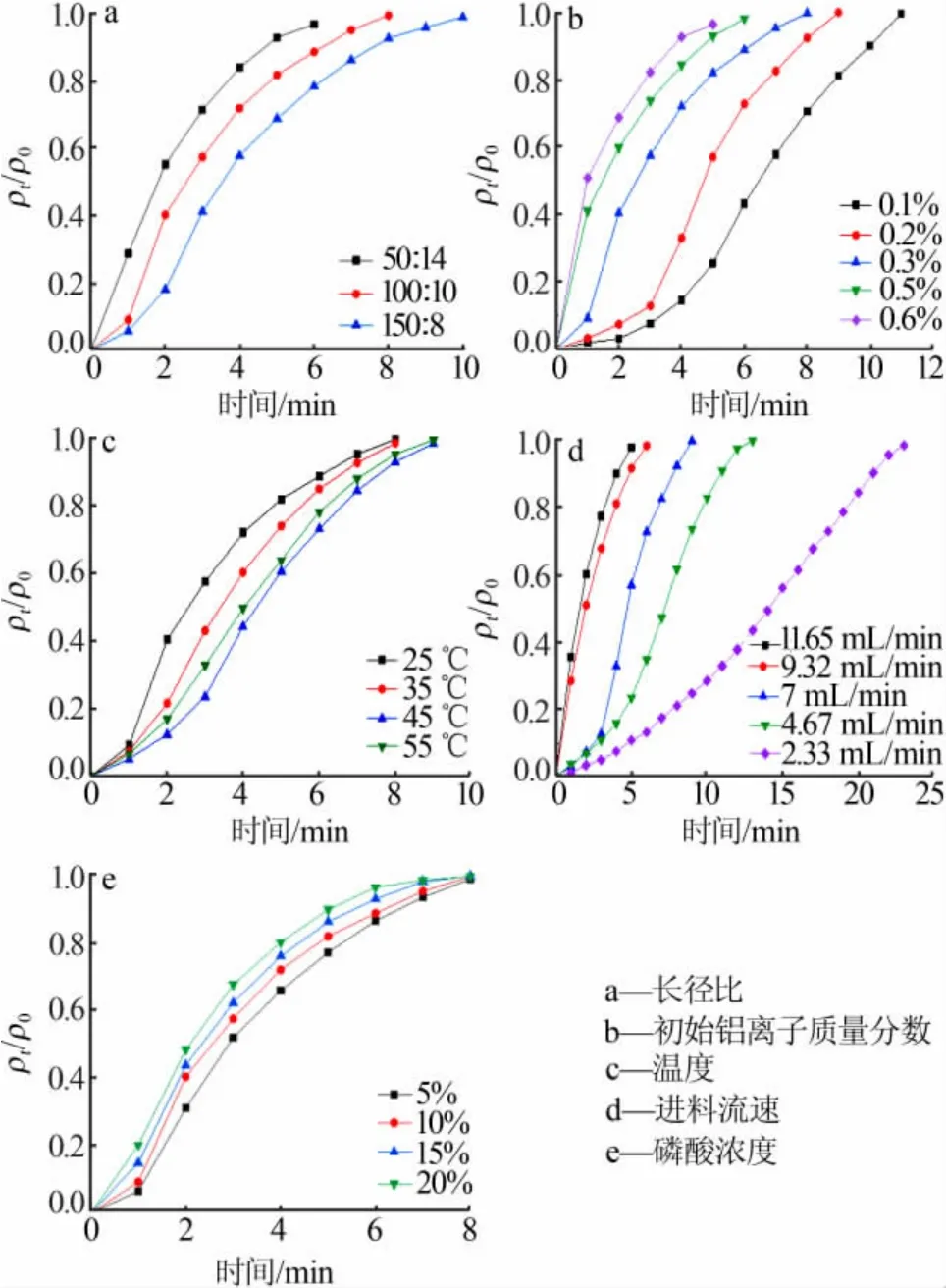

1)离子交换柱长径比对动态吸附铝的影响。 在保证进料流速、进料铝离子浓度、磷酸浓度、进料温度等条件一致的情况下,分别考察长径比为150 ∶8、100∶10、50∶14(保证离子交换柱的容积不变,树脂的湿基质量4 g 保持一致)条件下铝离子的动态脱除效果,其吸附穿透曲线如图2a 所示。 由图2a 可见,当柱高为150 mm 时,穿透时间为10 min;柱高为50 mm 时,穿透时间缩短至6 min,通过穿透曲线积分计算出吸附量从21.26 mg/g 降至11.4 mg/g。显,柱高升高使得树脂与铝离子之间的接触时间增加,从而增加了树脂对铝离子的吸附效率。

2)初始铝离子浓度对动态吸附铝影响。 保持进料流速、温度、磷酸浓度、长径比等条件不变,探究了进料铝离子质量分数为0.1%、0.2%、0.3%、0.5%和0.6%下的吸附穿透曲线, 结果见图2b。 由图2b 可见,随着初始铝离子浓度的升高,穿透曲线前段斜率逐渐升高, 穿透时间逐渐缩短。 当初始质量分数为0.1%时, 穿透时间为11 min, 初始质量分数升至0.6%时,穿透时间缩至5 min。 由此可见,低浓度有利于树脂动态吸附铝离子的过程。 因为浓度增加会使传质过程的传质推动力增加, 吸附速率增加从而使树脂更快地达到饱和吸附。 所以原料液中的铝离子浓度越高, 树脂与铝离子之间的接触时间就相对越短,树脂的吸附能力就被相应削弱。

3)温度对动态吸附铝的影响。确保进料流速、铝离子浓度、磷酸浓度、长径比等条件一致的情况下,分别考察了 25、35、45、55 ℃下的吸附穿透曲线,结果见图 2c。 由图 2c 可见,在 25~45 ℃时,吸附量随着温度的升高而升高, 温度的升高在一定程度上提升了对铝离子的吸附效果,吸附反应过程是吸热过程[6],温度的升高有利于反应的进行,但穿透时间基本相同,并且图中55 ℃穿透曲线比45 ℃的要陡峭,吸附量也有所降低。这说明在吸附过程中,不止反应因素影响铝离子的吸附。 温度的升高会使本身就呈中强酸性的磷酸溶液的酸性增强, 而酸性过高会在一定程度上降低树脂对铝离子的吸附效果[7]。 分析原因可能是酸性增强使得溶液中的H+增多,与铝离子竞争树脂上的活性位点。 所以温度太高或者太低都不利于吸附过程的进行。 故本文认为可以将45~55 ℃作为吸附铝离子过程的适宜操作温度范围。

4)进料流速对动态吸附铝影响。 保持初始铝离子浓度、温度、磷酸浓度、长径比等条件不变,探究了不同进料流速 2.33、4.67、7、9.32、11.65 mL/min 下的吸附穿透曲线,结果见图2d。 由图2d 可见,随着进料流速的增加,树脂穿透曲线前段斜率逐渐增大。当进料流速从 2.33 mL/min 增至 11.65 mL/min 时,穿透时间从23 min 减少至5 min。 流速增加穿透时间缩短, 是因为高流速导致树脂外膜表面的传质阻力升高,并且缩短了停留时间,最终导致树脂对铝离子的吸附能力降低。

5)磷酸浓度对动态吸附铝的影响。 保持初始铝离子浓度、温度、进料流速、长径比等条件不变,探究了不同原料液磷酸质量分数(5%、10%、15%和20%)对动态吸附过程吸附穿透曲线的影响, 结果见图2e。 由图2e 可见,磷酸浓度对穿透曲线的影响不是很明显,但随着磷酸浓度的升高,曲线前段斜率逐渐增大,穿透时间逐渐缩短,吸附量有一定的降低。 针对这一现象,笔者认为当磷酸含量增加时,溶液中电离的氢离子浓度也随之增大, 会在一定程度上和铝离子竞争树脂上的活性位点, 从而降低了铝离子的吸附效果。 铝箔清洗液中磷酸质量分数一般为5%~10%,在适宜的浓度范围之内。

图2 不同因素下阳离子交换树脂吸附穿透曲线

3 阳离子交换树脂脱除铝离子的吸附过程机理研究

3.1 动态吸附模型拟合

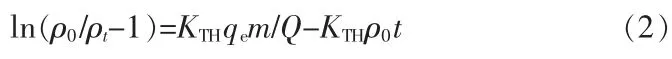

本文采用Thomas 模型[8]对不同长径比、进料流速、温度、铝离子初始浓度、磷酸浓度情况下树脂吸附铝离子的穿透曲线进行拟合。Thomas 模型有两个基本假设: 一是假设流体流过固定床时没有轴向扩散; 二是该吸附过程的动力学模型必须符合伪二级动力学模型。 其公式:

其中,ρt和ρ0分别为流出液中铝离子的质量浓度和原料液中铝离子的初始质量浓度,mg/mL;KTH为该吸附过程的速率常数,mL/(min·mg );qe为吸附平衡时的吸附容量,mg/g;m 为离子交换柱中树脂填充的质量,g;Q 为流体流经离子交换柱的流速,用出口流速代入,mL/min。

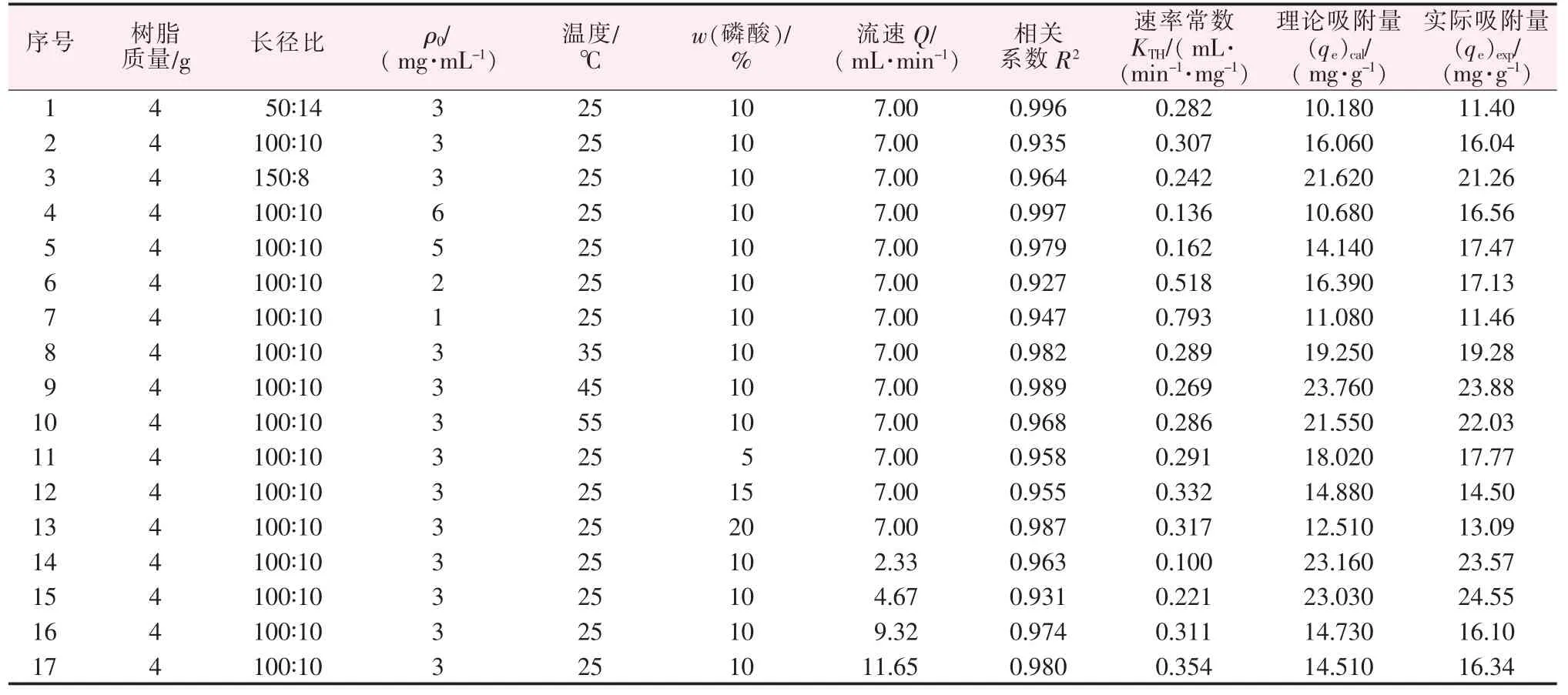

根据式(2),以 ln (ρ0/ρt-1)对不同时间 t 作图,使用Thomas 模型对实验所得数据进行一次拟合,拟合结果如表2 所示。

表2 Thomas 模型拟合结果

由表2 可知,在不同的操作条件下,拟合所得的线性相关系数R2都在0.92 以上, 并且大部分操作条件下的理论吸附量(qe)cal与实际吸附量(qe)exp之间的误差都小于10%,这可以说明该动态吸附过程很符合Thomas 模型。大部分实验组实际吸附量比理论吸附量大, 这可能是因为离子交换柱不是理论的平推流反应器,存在一定的返混,返混导致未被吸附的铝离子被二次吸附。随着长径比的增大,实际吸附量逐渐升高,但是速率常数KTH先升高后降低,这可能是因为较高的柱高首先增加了树脂与溶液的接触时间,但是过高的柱高导致了较高的流动阻力,因此继续增加柱高会使得KTH减小。 随着铝离子初始浓度的降低,KTH逐渐降低,实际吸附量在铝离子初始质量浓度为1 mg/mL 时很低, 原因是在该浓度下树脂与溶液主体的浓度差过低,导致吸附量很小。在温度为45 ℃时,实际吸附量最大。 随着磷酸浓度的升高,实际吸附量也逐渐减小。流速在4.67 mL/min 时,吸附量达到最大,但实际生产时,流速过慢会影响产量,需联系实际生产要求确定进料流速。在实际应用中,可以参考Thomas 模型对长径比、流速、铝离子初始浓、温度等操作条件进行设计型计算。

3.2 FT-IR 分析

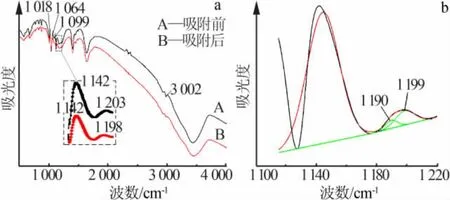

通过对比吸附铝离子前后的树脂,能够得到吸附前后该阳离子交换树脂的某些官能团变化。 通过不同的处理方法得到FT-IR 谱图, 结果见图3a。由图3a 可见,在3 002 cm-1处出现的波峰为O—H键的伸缩震动所致,1 018 cm-1及1 099 cm-1处出现很强的波峰分别对应 S=O 以及 S—O[9-10]。 1 064 cm-1处的波峰为P—O[11],该波峰有效地说明树脂内有磷酸残留。 在 1 142~1 203 cm-1范围内出现波峰,这意味着—SO3H[12-13]存在于树脂结构中。 并且通过对比可以发现, 在吸收了含铝离子的磷酸后,—SO3H 发生了5 cm-1的红移, 这是由于铝离子与阳离子交换树脂内的—SO3H 结合后, 发生振动所需的能量变低,表明基团的稳定性降低。

实际吸附反应时, 并非所有的—SO3H 均能与铝离子发生反应, 需要对吸收含铝磷酸后的树脂内的1 142 cm-1处的波峰进行分峰处理, 结果见图3b。由图3b 可见,相比于原始数据而言,经过处理的数据红移现象更为明显,同时也可以看出有一部分的—SO3H 并未参与吸附反应。这就说明树脂还可以进一步发生吸附反应。 若想进一步利用树脂内的磺酸基,需要提高传质过程的推动力,如继续增加铝离子的浓度等。

图3 吸附前后树脂(a)和1 142 cm-1处分峰处理(b)的红外谱图

3.3 XPS 分析

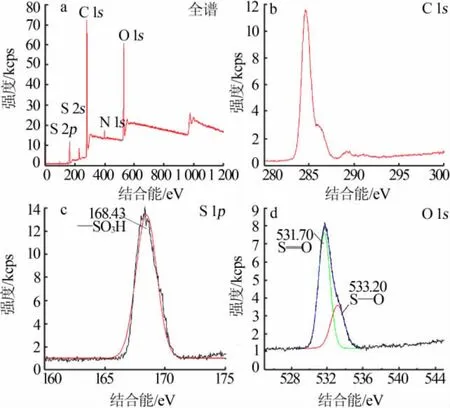

实验对吸收含铝离子磷酸前的Zminw-0705 型阳离子交换树脂做了XPS 分析,结果见图4。 由图4a、4b 可见,全能谱图中能够观察到 O 1s、C 1s 以及S 2p 峰的存在, 经过校准在284.46 eV 处出现C 1s的特征峰。图 4c、4d 为 O 1s 和 S 2p 等经分峰处理得到的XPS 谱图。 由图 4c、4d 可知,对于 S 元素而言,其在树脂中只有—SO3H[14]一种存在形式,而氧元素则存在 S—O 和 S=O[15]两种存在形式。在此基础之上,图4d 中所分得的S—O 与S=O 的峰面积之比为1∶2,进一步佐证了O 在树脂内的结构主要是—SO3H。

图4 吸收含铝离子磷酸前树脂O 1s 和S 2p 等经分峰处理的XPS 能谱图

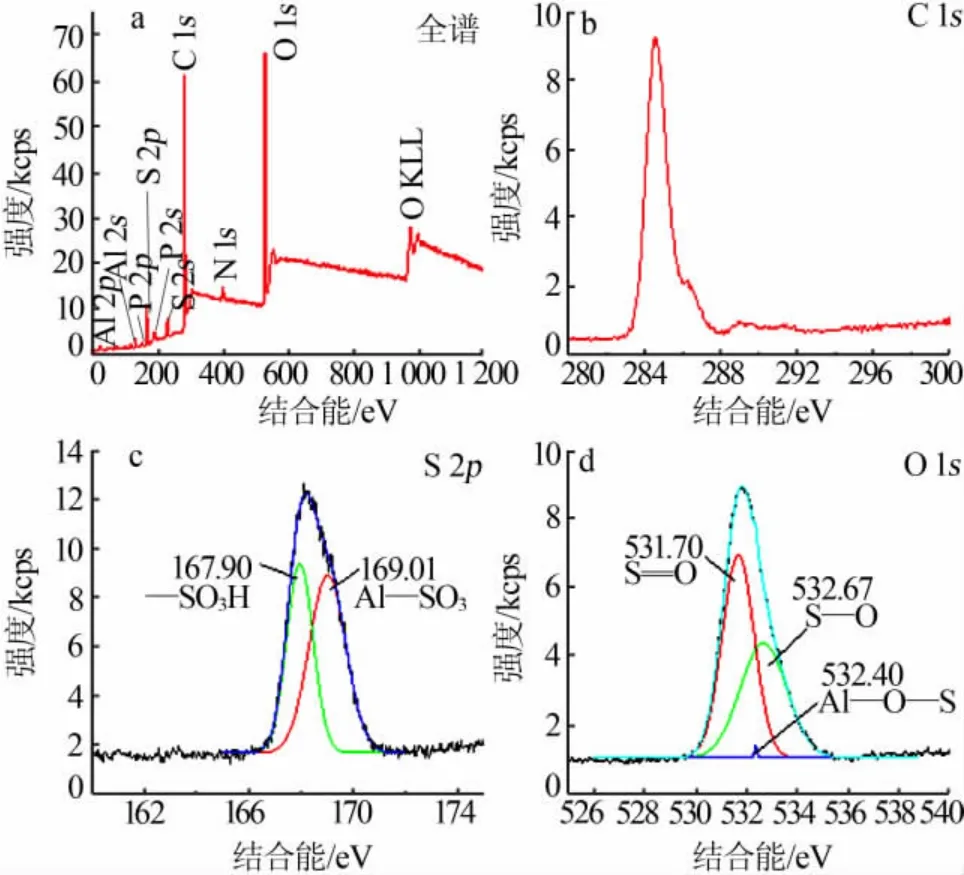

图5 吸收含铝离子磷酸后树脂XPS 能谱图

实验对吸收含铝离子磷酸后的阳离子交换树脂做了XPS 测试,结果见图5。由图5a 可知,在全能谱图中有 Al 的特征峰 Al 2s(119.77 eV)和 Al 2p(70.77 eV)出现。对C 1s 进行校准之后,分别对O 1s 和S 2p 进行分峰处理。 由图5c 可以看出,在169.01 eV 处有新的特征峰出现,可以认为一部分的S 所在的基团—SO3H 参与了反应,这导致了S 的两种不同存在形式,即图 5c 中所示的 Al—SO3H。 如图 5d 所示,O有3 种存在形式,可以推断出 Al 应该和—SO3H 中S—O—H 中的H 发生交换从而与O 结合,从而形成Al—O—S。

4 结论

通过对Zminw0705 型阳离子交换树脂的实验研究得到结论:1)适宜操作温度范围为45~55 ℃,适宜的离子交换柱长径比为150∶8;进料铝离子浓度和进料流速越低,吸附效果越好,但操作时间长,实际生产时需要综合考虑;磷酸浓度越高,对生产越不利。 2)对吸附前后的树脂做了FT-IR 和XPS 表征,证明了Al—O—S 键的形成,从而证明了吸附反应的发生;3)对动态吸附过程进行了模型拟合,实际吸附量与理论吸附量比较接近,相关系数均在0.92 以上,拟合度较高。