废SCR 催化剂中的污染物及环境风险分析

2021-02-02周安慧邱兆富严瑞琪卞晓彤

周安慧 ,邱兆富 ,杨 骥 ,严瑞琪 ,卞晓彤

(1.华东理工大学资源与环境工程学院,上海200237;2.国家环境保护化工过程环境风险评价与控制重点实验室)

氮氧化物(NOx)是一类具有毒性和刺激性气味的气体, 不但会危害人体健康, 还会引起光化学烟雾、酸雨等环境问题[1]。中国NOx排放量中约有70%源自煤的燃烧[2],而燃煤电厂燃煤消耗量又占到了全部燃煤的 70%[3], 因此控制燃煤电厂 NOx的排放成为当务之急。 中国燃煤电厂烟气脱硝90%以上采用选择性催化还原(Selective catalytic reduction,SCR)法,该法的关键组成是SCR 催化剂,其成本通常占脱硝装置总投资的 40%~60%[4]。随着 SCR 技术的广泛使用,SCR 催化剂的需求量也在快速增加。 预计2020 年以后,中国SCR 催化剂的需求量将达到2.5×105m3/a[5]。

当SCR 催化剂运行一段时间后,通道堵塞、物理磨损、载体TiO2烧结、碱(土)金属中毒等问题会导致SCR 催化剂失去活性[6],使其寿命一般仅为 3 a[7]。SCR 催化剂的失活主要分为可逆失活和不可逆失活两种,如堵塞失活可采用水洗再生、酸洗/碱洗/酸碱式组合再生、热再生或热还原再生等方式,提高SCR 催化剂活性与选择性,延长使用寿命,降低催化剂成本[8]。通常来说,SCR 催化剂再生几次后就不具备再生条件了,最终只能报废处置[9]。这些报废的以及如烧结、中毒、磨损等不可逆性失活无法再生的SCR 催化剂被称为废SCR 催化剂。 预计2020 年中国废 SCR 产生量将达到 19 万 m3或 9.5 万 t(按每 m3催化剂干基质量 0.5 t 计)[10], 将从 2026 年开始稳定在 13.75 万 t/a[11]。

中国燃煤电厂广泛采用的SCR 催化剂是以锐钛 矿 TiO2为载 体 、V2O5为 主 要 活 性 组 分 、WO3或MoO3为助剂的钒钛系脱硝催化剂[12]。 废 SCR 催化剂中的V2O5是一种剧毒物质,同时燃煤中含有的砷(As)、汞(Hg)、铅(Pb)等都有可能在废 SCR 催化剂中富集,如不能妥善进行资源化、无害化处理,易造成环境污染。

本文概述了SCR 催化剂的催化原理、失活的原因, 介绍了废SCR 催化剂中的主要重金属污染物,分析了废SCR 催化剂存在的环境风险。虽然目前已经开展了关于中国废SCR 催化剂的资源化与无害化研究,但是关于废SCR 催化剂的环境风险评价却鲜有报道,本文可为中国废SCR 催化剂的资源化和处理处置提供有益参考。

1 SCR 催化剂概述

SCR 脱硝技术最早由美国Engelhard 公司发明, 于1978 年在日本实现工业化应用,20 世纪80年代以后,逐渐向欧洲、美国以及中国等地输出[13]。目前,中国商业应用较为广泛的是钒钛系SCR 催化剂(V2O5-WO3/TiO2),该种催化剂一般含有 1%~5%(质量分数,下同)的 V2O5、5%~10%的 WO3以及 85%~90%的 TiO2[14]。 V2O5作为活性组分存在,负责还原NOx。 TiO2以锐钛矿的形式存在,作为高表面积载体以支持活性组分。 WO3负责改善SCR 催化剂的机械、结构和形态特性, 阻止SO2被氧化为SO3,以防SO3生成的硫酸铵盐在催化剂上沉积和积累[15],影响催化剂的性能。

1.1 SCR 催化剂的催化原理

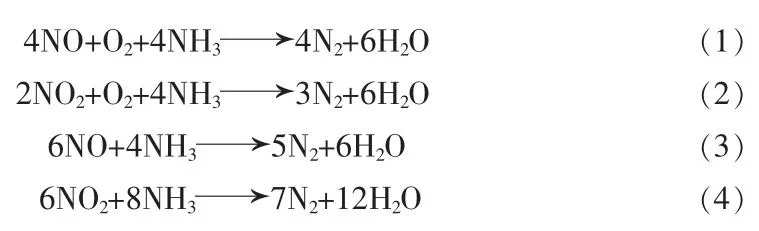

SCR 法脱硝的原理是在SCR 催化剂的作用下,以 NH3作为还原剂, 在300 ~400 ℃条件下将 NOx分解成 N2和 H2O[16-17]。 SCR 反应主要涉及的化学方程式[18]:

在250~450 ℃的烟气中, 在过量氧气存在的条件下,反应(1)进行得非常迅速。 典型烟气中NO 约占NOx总量的95%,因此当NO 与NH3的化学计量比接近1∶1 时,氮氧化物的脱除率可以达到90%。选择性催化还原的“选择性”是指NH3与NOx选择性反应的能力,而不是被氧气氧化成N2、N2O 和NO 的能力[19]。

1.2 SCR 催化剂的失活原因

在SCR 工艺中,为了节约烟气再加热所需的能量, 一般将脱硝反应器安装在省煤器和空气预热器之间,这样就会使SCR 催化剂暴露在高温、高尘的恶劣环境中[20],催化剂容易因高温烧结、飞灰堵塞、碱(土)金属中毒等作用而失活[21]。

1.2.1 飞灰堵塞失活

烟气中存在大量不同粒径的飞灰, 这些飞灰会随着气流沉积在SCR 催化剂表面,从而降低催化剂的活性。飞灰引起的SCR 催化剂堵塞可分为通道堵塞和微孔堵塞[22]。 通道堵塞指的是细小的干燥飞灰聚集在SCR 催化剂表面,堵塞表面通道,从而导致其活性降低。 该种堵塞方式属于物理过程,而微孔堵塞涉及化学反应,是指NH3和SO3反应生成的(NH4)2SO4、NH4HSO4附着于 SCR 催化剂内部的孔隙中, 使NOx、NH3与活性组分的接触受到阻碍,从而导致催化剂的性能下降。

1.2.2 碱(土)金属中毒失活

碱金属与碱土金属及其氧化物(盐)是飞灰中的主要成分, 也是对SCR 催化剂毒害较大的一类物质,且碱金属(Na、K)对 SCR 催化剂的毒害作用比碱土金属(Ca、Mg)更大[23]。

碱金属(Na、K)在燃煤中的赋存形式主要有以下两种:一种是以如碳酸盐、氯化物、硫酸盐等活性碱的形式存在, 该种形式的碱金属很容易解离并随着烟气排放出来; 另一种是存在于云母等硅酸盐矿物中的非活性碱,该种存在形式相对较稳定,最终会留在煤灰渣里。 碱金属中毒可分为物理中毒和化学中毒:物理中毒即含碱金属颗粒沉积到SCR 催化剂表面,堵塞通道,导致催化剂失活;化学中毒即碱金属与SCR 催化剂的活性组分发生反应,引发化学中毒。 目前普遍认同的SCR 催化剂碱金属中毒机理:随着碱金属沉积到SCR 催化剂表面上,碱金属会与活性组分V2O5反应,导致Brönsted 酸性位点的数量和稳定性都下降,从而导致催化剂对NH3的吸附量和表面化学吸附氧的量都减少, 最终引起催化剂活性减弱[23]。

碱土金属导致的中毒方式较为常见的是物理中毒, 即某些碱土金属氧化物或其发生化学反应产生的物质沉积在催化剂表面,使通道堵塞,从而降低了催化剂活性。 例如,CaO 会与 SO3发生反应形成CaSO4,从而引起催化剂通道的堵塞[24]。 除此以外,与碱金属一样,碱土金属也会损害SCR 催化剂的Brönsted 酸性位点,导致催化剂化学中毒。 但是与碱金属相比,其碱性相对较弱,故毒害作用较小[25]。

1.2.3 重金属中毒失活

燃煤烟气所含的重金属(汞、砷、铅等)也会导致SCR 催化剂失去活性。 汞会与NH3在催化剂表面上产生竞争关系, 阻碍催化剂对NH3的吸附作用,并且汞氧化会导致V5+转变为V4+, 同时消耗催化剂表面上的晶格氧,从而导致催化剂脱硝性能降低[26]。砷在烟气中以As2O3的形式存在, 但是会吸附在催化剂表面并被氧化成As2O5,As2O5覆盖在催化剂表面,从而导致催化剂中毒、失去活性[27]。铅会导致催化剂表面电子性质发生巨大变化, 一个铅原子会影响2个活性位点,降低表面酸性位点数量和还原性,引起SCR 催化剂的失活作用[28]。

1.2.4 高温烧结失活

SCR 催化剂的高温烧结指的是在高温条件下,催化剂的比表面积下降,从而引起脱硝性能下降,这也是导致催化剂失活的一个重要原因。 将V2O5/TiO2催化剂置于600 ℃下进行了老化实验, 发现新鲜催化剂表面上的单体钒氧物种转化为晶体V2O5,且TiO2从锐钛相转化为金红石相,使得比表面积减小[29]。一般烟气温度超过 400 ℃时,就会开始发生高温烧结。高温烧结属于不可逆失活,因此由于高温烧结而失去活性的催化剂无法通过一些方法得以再生。

1.2.5 催化剂的磨损

处于烟气中的SCR 催化剂不可避免地会与飞灰发生碰撞,从而出现磨损的情况,这与烟气流速、催化剂强度、飞灰含量等因素有关。 磨损的问题不容忽视, 严重时甚至会导致催化剂整体结构发生坍塌[18]。

2 废SCR 催化剂中的污染物

2.1 污染物的来源及性质

燃煤电厂产生的钒钛系废SCR 催化剂中的重金属污染物有两个来源:一部分来自SCR 催化剂本身,即钒和钨这两种有害金属;另一部分则源自燃煤烟气,因为燃煤烟气中的重金属会富集在SCR 催化剂表面上。由于中国各地区燃煤品质差异较大,故各地区燃煤电厂的废SCR 催化剂吸附的重金属种类也不尽相同,主要是砷、汞、铅、铬、镍和锌等重金属。

2.2 主要污染物及其对环境的危害

2.2.1 钒

钒作为一种轻度不相容、耐火的元素,广泛分布在沉积岩、火成岩和矿物中[30]。 钒以多种氧化态(-1、0、+2、+3、+4 和+5) 形式存在, 常见的形式是NH4VO3、NaVO3和 Na3VO4, 但是较为常见与常用的存在形式是V2O5。 不同的化合物性质和氧化态的钒,其毒性也显著不同,其中五价钒的毒性最大[31]。目前, 人们对钒的关注与认识远不如砷、 汞等重金属。尽管钒是人体必需的微量元素,但是过量摄入会导致鼻炎、哮喘和一般性贫血,甚至会增加肺癌和尿毒症的风险[32]。

2.2.2 钨

钨是一种广泛应用于工业的过渡重金属, 具有密度大、硬度大及熔点高的性质,被用于钨硬质合金加工、电气/电子、催化剂、白炽灯丝等各个领域。 钨污染的来源包括采矿作业、工业活动、军事训练和垃圾填埋场[33]。有研究表明,金属钨合金颗粒的溶解会引起各种环境问题,例如土壤酸化以及对植物、土壤微生物和无脊椎动物的毒性作用[34]。

2.2.3 砷

砷是环境中普遍存在的一种天然金属元素。 环境中的砷有两个来源:一个是岩石风化或雨水侵蚀、火山爆发等自然途径,另一个是矿石开采冶炼、杀虫剂使用等人类活动[35]。 砷由于其潜在的致癌特性已成为越来越重要的环境问题, 天然和人为来源的砷都对人类健康、农业和社会可持续性发展构成威胁。砷的毒性大小取决于砷的形态, 无机砷的毒性比有机砷大,无机砷中五价砷的毒性最大[36]。饮用水中的砷污染一直是人类所关注的问题,摄入砷会增加肺、肝、皮肤、膀胱和肾脏罹患癌症的风险[37]。

2.2.4 汞

汞是一种有毒元素, 对动植物和人体健康都具有一定的毒害作用。 尽管汞的一些自然排放来自火山、 森林火灾以及通过蒸发产生的含有汞的土壤和水,但人为排放是其主要来源。历史上曾发生多次汞污染的重大事件,故汞被认为是全球主要污染物。由于其在环境中的持久性、生物蓄积性和毒性,汞被许多国际机构列为优先污染物[38]。 自然界中的汞有元素汞(Hg)、有机汞和无机汞(Hg+、Hg2+)这 3 种存在形式,其中对人体毒性最大的是金属汞和甲基汞,各种形式的汞都具有神经毒性、肾脏毒性、免疫毒性以及致癌性[39]。

2.2.5 铅

铅是一种自然存在于地壳中的有毒金属, 它与人类文明紧密相连。 人为排放的铅主要来自于含铅汽油、铅矿石的开采冶炼、含铅农药以及食品加工中铅容器等[40]。摄入铅的主要途径之一是呼吸空气,空气中细颗粒物是铅的主要来源[41]。 急性铅中毒的症状包括头痛、烦躁不安、腹痛和与神经系统有关的各种症状,儿童可能会产生行为障碍、学习和专注力障碍的现象,长期接触铅的人可能会遭受记忆力下降、反应时间延长和理解能力下降的困扰[42]。

2.2.6 铬

铬是一种普遍存在于水、土壤、岩石和空气中的元素,人类的食物中也存在铬,因此人体组织和体液中通常会发现低含量的铬。但是,环境中的铬主要来自于人类活动的排放,如制革厂、不锈钢和合金钢的生产、矿石精炼和铬化合物的制备、耐火工业等[43]。铬通常以六价铬或三价铬的形式存在于环境中,其中六价铬的毒性最强,它对人类、动物、植物以及微生物均具有毒性、遗传毒性、诱变和致癌作用[44]。

2.2.7 镍

镍是一种天然存在于地壳中的过渡金属元素,由于其具有耐空气、水和碱腐蚀的性质,因此经常用于制造不锈钢、硬币、金属合金、电池等产品[45]。含镍产品的高消耗,不可避免地会导致镍及其副产品在生产、回收和处置的过程中对环境产生污染。 通过职业接触和饮食, 大量不同形式的镍可能会摄入并沉积在人体中,对人体产生不利影响,甚至会诱发癌症[46]。

2.2.8 锌

锌是与人类健康息息相关的微量元素之一,建议的每日摄入量为 4~40 mg[47],对人体的生长发育、酶系统和免疫系统的正常工作都具有一定的影响[48]。人体若是缺锌,容易出现近视、口腔溃疡、心肌损伤加重等情况。锌对生长发育期的儿童更加重要,缺锌的儿童会出现身体发育减慢、 学习记忆力下降等问题[49]。尽管锌是人体必不可少的元素,但是若摄入过量,则会引起恶心、呕吐和腹泻[50]。

3 废SCR 催化剂的环境风险分析

3.1 环境风险评价方法简介

随着化工业等行业的快速发展, 与化工产品相关的爆炸、泄漏、燃烧等大小事故频发,对公众财产安全和环境都产生了不可忽视的影响。因此,对存在风险的建设项目进行环境风险评价很有必要[51]。 环境风险评价(ERA,Environmental risk assessment)是指使用科学方法,以已知的确定性,估算污染物和其他人为活动对生态系统及其组成部分的潜在或实际不利影响的过程, 是检查化学品对目标物种和非目标物种的不利影响的重要工具。 风险评价将估算影响的大小和可能性(风险分析)的科学过程与选择替代方案并确定风险的可接受性(风险管理)的过程分开。整个风险评价过程一般分为8 个步骤,即危害识别、剂量-效应评价、暴露评估和风险性评价。

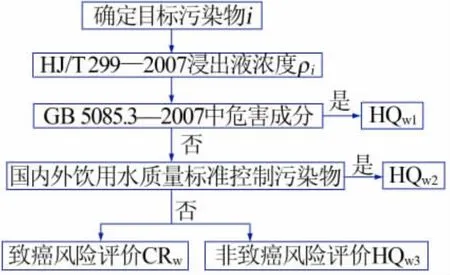

对废SCR 催化剂做环境风险评价,首先确定目标污染物(锌、镍、砷等金属),根据HJ/T 299—2007《固体废物浸出毒性浸出方法》 硫酸硝酸法测定各金属的浸出浓度 ρi,再根据 GB 5085.3—2007《危险废物鉴别标准 》浸出毒性鉴别、GB 8978—1996《污水综合排放标准》和GB 6749—2006《生活饮用水卫生标准》将金属污染物分类,分别计算各金属污染物的环境风险值HQw1、HQw2。 对于不属于国内外饮用水质量标准控制的污染物, 则计算其致癌风险评价值CRw和非致癌风险评价值HQw3。具体的环境风险评价流程如图 1 所示[52]。

图1 废催化剂环境风险评价流程

3.2 废SCR 催化剂的环境风险

3.2.1 废SCR 催化剂再生利用能力不足

目前, 国外一般采用回收利用金属的方法来处置废SCR 催化剂,从废SCR 催化剂中回收钛、钒、钨等金属,并合理利用回收得到的金属,使得SCR 催化剂产业得到良性循环。 相比国外,中国的废SCR催化剂回收产业起步比较晚, 且由于经济和技术方面的限制,导致国内废SCR 催化剂再生利用能力严重不足[53]。 截至 2016 年,中国还没有专门从事废SCR 催化剂回收利用的公司,但逐渐有环保企业进入废SCR 催化剂再生的试运行阶段,如天河(保定)环境工程公司、 江苏峰业科技环保集团股份有限公司, 这两家企业的再生产能已达到20 000 m3/a 以上。 但相比于废SCR 催化剂的产生量,仅这些企业是远远不够的[8]。

3.2.2 废SCR 催化剂存在二次污染的风险

填埋和焚烧是处置固体废物的常用方法, 但废SCR 催化剂的主要氧化物组分是不可燃的,而采用填埋的方式处置废SCR 催化剂,不但会造成金属资源的浪费,还可能会污染填埋场周围的环境。 此外,将废SCR 催化剂作为锅炉炉渣流化剂或建材等处置方式,都有金属释放的风险[11],反而会产生二次污染。若废SCR 催化剂流入到一些技术落后的再生企业中,由于工艺不完善等原因,也会产生二次污染[54]。

3.2.3 废SCR 催化剂的危险特性

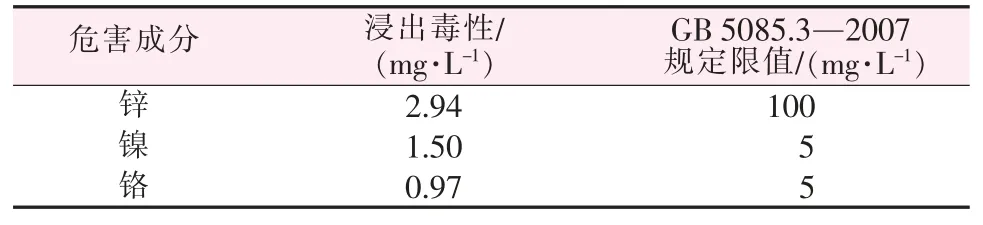

废SCR 催化剂的危害主要表现在浸出毒性,据研究,锌的浸出质量浓度最大,达到了2.94 mg/L,镍和铬次之, 分别为 1.5 mg/L 和 0.97 mg/L, 与 GB 5085.3—2007 浸出毒性鉴别中的限值对比如表1。由表1 可见, 虽然锌、 镍、 铬的浸出毒性低于GB 5085.3—2007 中的规定限值, 但随着环境pH 和浸出时间的变化,各金属的浸出浓度也会发生变化,废SCR 催化剂对环境仍具有潜在的危害[55]。

表1 废SCR 催化剂的浸出毒性

王乐乐等[56]对中国部分燃煤电厂产生的废SCR催化剂的危险特性分析结果也表明,废SCR 催化剂的主要危险特性为浸出毒性。 部分燃煤电厂的SCR 催化剂在使用大约3 a 后, 砷的浸出质量浓度达到了152.108 mg/L,已经远远超过了GB 5085.3—2007 浸出毒性鉴别中规定的5 mg/L[51]。

4 总结

废SCR催化剂是烟气脱硝过程中产生的固体废物,不但本身含有钛、钒、钨等有害金属,还会在表面吸附烟气中的砷、汞、铅等重金属元素,属于危险废物。 废SCR 催化剂如果无法得到妥善处置,就会给环境带来污染,对生物和人体健康造成危害。为早日实现废SCR 催化剂的绿色循环,一方面要开发适合中国国情的废SCR 催化剂回收利用技术,另一方面要建立科学的管理制度,引导再生利用企业快速发展。