基于工业互联网标识体系的协同制造研究*

2021-02-02邹波侯小明黄振林刘宝岳

邹波 侯小明 黄振林 刘宝岳

(和利时集团,北京 100176)

0 引言

协同制造是制造企业利用网络技术开展产品设计、制造、销售、采购、管理的一系列活动的总称,是企业为迎接知识经济和全球化挑战实施的以快速响应市场需求和提高企业竞争力为主要目标的一种先进制造模式[1]。由于协同制造活动的企业在地域上是分散的,造成了制造信息的分布性;伴随市场竞争的加剧,企业内部以及企业外部之间经常快速集成重构以适应市场需求,不同企业有各自的加工制造特点,有不同的制造操作规范、编码规范,从而造成制造信息的异构性,这些为跨企业协同制造带来了困难。

目前,标识解析体系已经应用在物流供应链中对物品进行跟踪和追溯,这对实现高效的物流管理、提高食品药品使用安全性等具有重要意义。标识解析体系在部分工业场景中得到了一定程度的应用,但主要停留在信息获取层面的浅层次应用,生产制造过程的数据共享仍然停留在点对点、一对一的系统集成阶段,缺乏基础设施级支持[2],异主、异地、异构的互联互通与互操作带来的深度创新应用还有待发展。

本文基于中国信息通信研究院工业互联网标识解析国家顶级节点(武汉)的建设,搭建了基于工业互联网平台的标识解析系统,设计了标识应用的智能示范产线,探索了其在支撑个性化定制、网络化协同制造、智能化生产、服务化延伸方面的可行性。

1 工业互联网标识解析体系设计

1.1 总体框架

如图1所示,基于工业互联网平台标识解析体系的应用采用云边端一体化架构,端侧包含3个工厂生产设备、辅助设备、可编程逻辑控制器(Program Logic Control,PLC)系统等,详情见第2章的智能示范产线设计;边缘侧为在生产现场部署的智能网关,支持有线传输、无线传输,能够通过将Modbus TCP等几十种工业协议转换成MQTT,实现现场设备的数据采集,并入云到私有云平台数据管理中心,另外支持云端控制指令的下行和需要实时处理的计算;云端分为3层,其中IaaS层由私有服务云搭建,PaaS层是工业互联网的核心,为SaaS层提供应用开发支撑,SaaS层为具体的业务应用层。

1.2 工业互联网平台

工业互联网是互联网和新一代信息技术与工业系统全方位深度融合所形成的产业和应用生态,是工业智能化发展的关键综合信息基础设施。其本质是以机器、原材料、控制系统、信息系统、产品以及人之间的网络互联为基础,通过对工业数据的全面深度感知、实时传输交换、快速计算处理和高级建模分析,实现智能控制、运营优化和生产组织方式变革[3]。

本文介绍的这款由企业自主研发的工业互联网平台HolliCube,参照了工业互联网产业联盟发布的工业互联网体系架构2.0,采用了Kubernetes、Docker、Service Mesh等容器管理、微服务技术。HolliCube由通用平台层、工业PaaS层和可视化工具构成,其中通用平台层由工业数据管理、通用微服务、容器管理搭建而成;工业PaaS层提供工业信息服务,采用工业微服务部署形式,可满足不同企业因生产差异产生的功能需求,包含工业信息模型服务、工业事件库服务、工业仿真环境服务、标识注册与解析服务、工业数据分析服务等;可视化开发工具层基于HTML5技术,提供B/S的工业信息模型建模工具、可视化应用开发工具与管理控制台。

HolliCube支持云边端协同业务模式,以平台+APP方式提供灵活、可扩展的业务功能,通过云平台中标识体系的服务,提供订单管理、供应链管理、仓储管理、产品追溯、数字孪生等标识注册与解析相关的APP应用。

1.3 标识解析体系

工业互联网标识解析是指为工业制造中的智能机器、生产设备、零部件、存储系统等赋予唯一标识,建立基于标识的通信网络,实现所有元素全面互联以及相关信息的获取、处理、传输和交换,从而为制造业深层次的应用提供数据资源的过程[4]。基于工业互联网标识解析体系架构的产业应用本质上区别于传统互联网模式下的信息系统应用,它是一种实现跨主体、跨环节、跨应用的行业信息系统集成应用模式。

如图2所示,工业互联网标识解析体系采用分层、分级模式构建,由国际根节点、国家顶级节点、二级节点、企业节点、公共递归解析节点等要素组成,其中二级节点是指一个行业或者区域内部的标识解析公共服务节点,能够实现异构标识体系的互联互通,支撑工业互联网平台开展资源定位和信息共享,具备备案、监测、认证等保障能力[5]。

根据递归解析节点提供的API,在工业互联网平台HolliCube中开发了与其对接的接口,并进行了封装,支撑了与国家顶级节点、二级节点、企业节点的对接,实现了标识注册、解析、查询等功能。

2 智能示范产线设计

2.1 示范产线整体设计

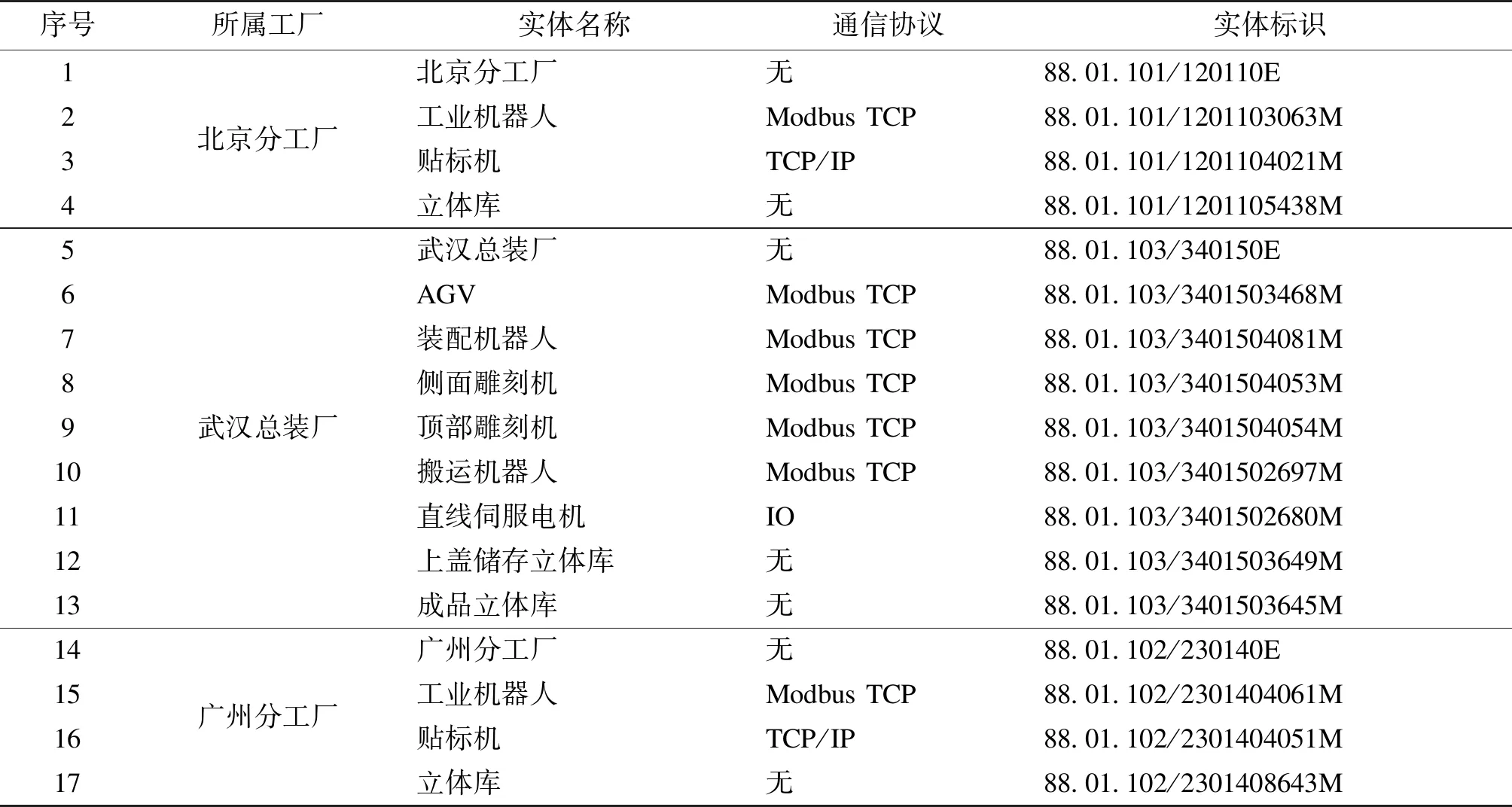

智能示范产线设计以能够展示工业互联网标识解析体系的应用为主旨,同时能够反映工业中的典型新技术新应用,包含数字孪生、缺陷检测、个性化定制等。构建好的智能示范产线实施效果如图3所示,其主要实体信息见表1。由表1可见,组装完成后的产品原型,由底座、立方体、上盖组成;智能工厂包含北京分工厂、广州分工厂、武汉总装厂,其中北京分工厂生产底座,广州工厂生产立方体,武汉总装厂生产上盖并负责成品的组装和入库;AGV负责产品的转运,将北京分工厂、广州分工厂的部件产品运输到武汉总装厂。

表1 智能示范产线主要实体

2.2 标识解析体系应用

图4所示为智能示范产线标识注册解析流程。当人脸识别终端产生订单后,工业互联网平台上的订单系统会对订单进行分解,并在标识注册解析系统进行注册,生成订单唯一标识,北京分工厂、广州分工厂按照订单要求生产底座、立方体,并注册生成产品的唯一标识,通过贴标机将唯一标识码贴在产品上面;武汉总装厂根据订单生产上盖,当底座、立方体库存低于生产需要时,AGV会到分工厂运输缺少的部件产品,并在总装厂组装位将三者组装成成品,然后由侧面雕刻机雕写个性化定制的内容,顶部雕刻机雕写成品的唯一标识码,最后通过搬运机器人实现入库。另外,在成品入库前,工业相机会对成品进行缺陷检测,检测标准包含颜色色差、配合紧密度,最后按照不同类别分类存放。

2.3 数字孪生系统

数字孪生是以数字化方式创建物理实体的虚拟模型,借助数据模拟物理实体在现实环境中的行为,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为物理实体增加或扩展新的能力[6]。从根本上讲,数字孪生可以定义为有助于优化业务绩效的物理对象或过程的历史和当前行为的不断发展的数字资料。数字孪生模型基于跨一系列维度的大规模、累计、实时、真实世界的数据测量。数字孪生具有的典型特征包含:互操作性、可扩展性、实时性、保真性、闭环性[7]。

在智能示范产线中3个工厂处分别设置3块大屏幕用于数字孪生的展示和应用,包含虚实映射、反向控制调试。

(1)虚实映射的展示:在操作控制台设定智能示范产线为自动模式,大屏幕上虚拟工业机器人的运动、贴标机的状态指示灯与机械动作、立体仓库存储状况(产品与原料存储位置、产品的标识信息)、AGV运动等,是由对应实体的实时数据驱动进行变化的,经过测试其中工业机器人的虚实映射时延在50 ms以内,具体现场效果如图5所示。

(2)反向控制调试的流程:在操作控制台将智能示范产线由自动模式切换到手动模式,在工业机器人控制柜将其运行模式切换到手动模式,通过在Hollicube上定制开发的Web程序,设定只有管理员账号的访问控制权限,实现远程模拟与调试4台工业机器人,确定合适的逻辑程序后下载到工业机器人。直线伺服电机的远程控制调试逻辑如图6所示。

另外,大屏幕上展示的数字孪生效果的上半部分展示了立体库的原材料和加工完成的产品,每个产品可以详细查看其标识信息和生产过程信息。

3 结束语

本文根据目前异主异地异构情况下协同化制造的要求,提出了一种基于云边端一体化架构的工业互联网标识解析体系,将各个工厂的设备通过标识注册与解析系统生成唯一标识码,在工业互联网平台Hollicube上以微服务形式部署订单管理模块、仓储管理模块、报表统计模块、生产追溯模块等,以订单标识为牵引,驱动3个工厂有序协作生产,并将各产品标识打印在产品正面,通过扫码标识即可追溯整个产品的生产过程。在智能示范产线设计与测试中,验证了在个性化定制模式下基于工业互联网标识解析体系应用于协同制造的有效性,同时融合新技术实现了产线层面的数字孪生,包含产线的虚实映射,以及通过虚拟工业机器人、虚拟伺服电机调试与控制实体产线;结合图像识别技术,识别了产品缺陷并实现了分类存储。期望本研究对于探索工业互联网、标识解析体系在工业领域实现个性化定制、网络化协同制造,以及全产业链的追溯具有一定的参考意义。