流场沟槽对质子交换膜燃料电池性能的影响

2021-02-01孟庆然陈海伦田爱华刘金东

孟庆然, 陈海伦, 田爱华, 刘金东

(吉林化工学院机电工程学院,吉林 吉林 132022)

质子交换膜燃料电池(PEMFC)将燃料(氢气)与氧化剂(氧气)反应产生的化学能直接转换成效率高、环境适应性强的电能[1]。燃料电池技术发展了零排放能源生产的前景,应用范围从小型移动电源设备到能源动力汽车领域。PEMFC中流场结构的设计在物质传输和电性能方面起着决定性的作用,同时,也是影响燃料电池系统性能的重要因素[2]。于是人们试图对流场进行优化设计,以实现高稳定的电池性能。

为了探究流场结构对电池性能的影响,学者们做了大量研究。Shimpalee和Van等[3]在研究中发现,流道长度较短或流道数目较多的蛇形流场的设计,使电池局部温度、含水量和电流密度分布变得更加均匀。Kuo等[4]与Dehsara等[5]研究发现,采用一种新型波浪形结构的流道,对电池的对流换热性能和速度流动特性均有所提高。Liu和Soong等[6-7]通过研究认为,在PEMFC流场中加入矩形挡板能有效增强反应物传输和电池性能。Khazaee等[8]建立了PEMFC的二维模型,研究发现在流场中设置不同纵横比三角形障碍物,对燃料电池性能、电流密度和气体浓度的分布均有所优化。

以上流场结构的研究结果均表明:不论是波浪形结构的流场、加入矩形挡板结构的流场,还是设置三角形障碍物结构的流场,与普通流场相比均在不同程度上提高了燃料电池性能。但是,以上学者们均是对单一的新型流场结构与普通流场进行比较,并没有将多种流场结构结合起来进行对比研究,并且在流道内加入挡板或者设置障碍物的结构,会给加工带来很大的难度,增加了加工成本。因此,本文综合前人研究的经验,建立了在阴阳极流道轴线上均匀分布不同数量的(N=0、1、3、5、7)矩形沟槽和不同类型的沟槽(波浪形、矩形和三角形)的新型流场结构,探究不同沟槽数量和不同沟槽类型的加入对电池性能的影响,为流场结构的进一步优化提供了理论依据。

1 模型的建立

1.1 几何模型

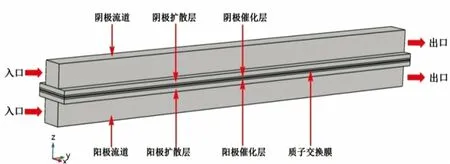

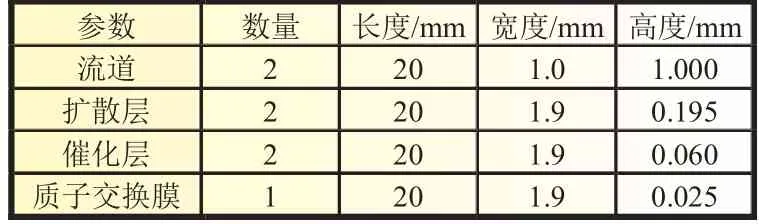

本文基于多物理场耦合软件COMSOL建立了PEMFC三维模型,其几何结构如图1所示,模型参数如表1所示,物理特性及参数如表2所示。计算区域包括:阴极和阳极流道、阴极和阳极扩散层、阴极和阳极催化层、质子交换膜。

波浪形、矩形和三角形沟槽的流场结构示意图,如图2所示。

图1 燃料电池结构示意图

表1 模型参数

表2 物理特性及参数

图2 不同沟槽结构的燃料电池几何示意图

图2中波浪形、矩形和三角形沟槽的尺寸分别为:W1=W2=W3=W4=1 mm;H1=H3=H4=0.5 mm,H2=0.4 mm;L1=L2=L4=1 mm,L3=0.5 mm。通过几何公式的计算,三种类型的沟槽在流道中所去除的总体积相同,均为2.5 mm3,从而排除了流道内容积的不同对其研究的影响。基于此,本文的唯一变量就是流场沟槽的数量和类型,进而从多维的角度研究流场结构对燃料电池的电化学动力学、电流密度分布、反应物流场和多组分输运等方面的影响。

1.2 数学模型假设

在尽可能保证模型准确性、精确性的前提下,建立数学模型的过程中,做了以下基本假设:(1)燃料电池处于稳态和70℃等温状态;(2)燃料电池中的反应气体均为理想气体,在电池内以层流的方式流动;(3)燃料电池的任何部分都没有发生变形;(4)燃料电池的膜透水性、透气性忽略不记;(5)燃料电池中电解质、电极和双极板材料均为多孔介质且各向同性。

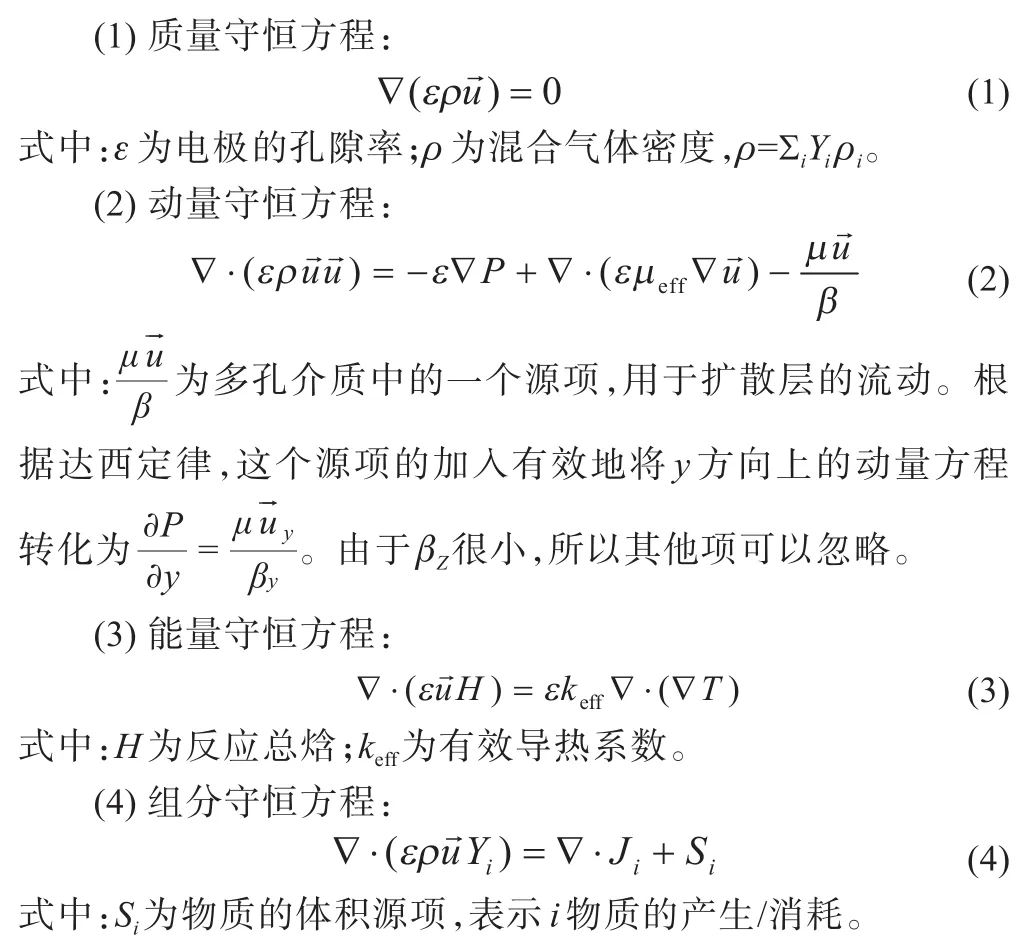

在上述假设条件下模型的控制方程如下。

1.3 数学模型方程

1.3.1 控制方程

1.3.2 电化学方程

2 结论与分析

2.1 矩形沟槽数量对电池性能的影响

2.1.1 极化曲线

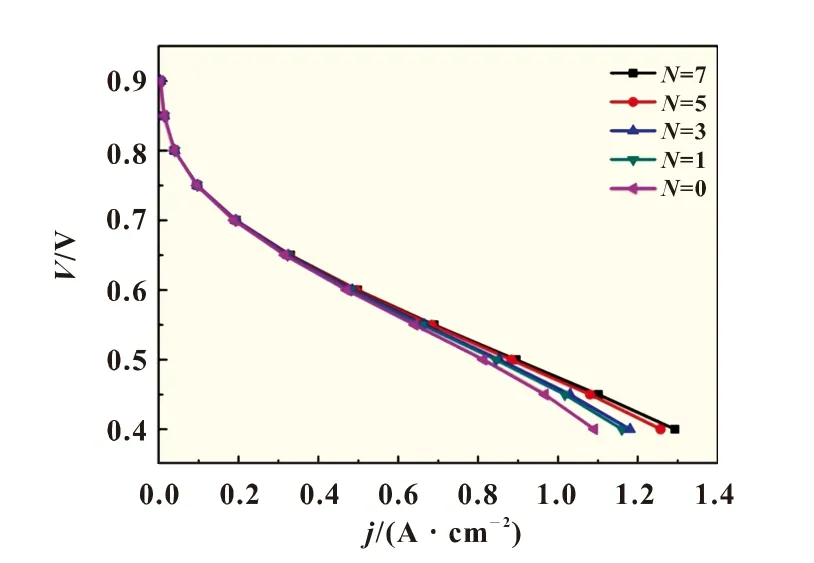

本节分析了矩形沟槽在流道中的数量对电池性能的影响,图3为不同矩形沟槽数量下电池的极化曲线。

图3 不同矩形沟槽数的极化曲线

从图3可以看出,在电池电压较高时,无论采用哪种数量的矩形沟槽,电池整体性能无明显差异,这部分主要是由反应动力学引起的活化损耗[13]造成,受流场结构的影响较小;随着电压下降,电流密度随之增大,此时活化损耗和欧姆损耗基本保持不变,物质传输所引起的浓度损耗占据主导地位,反应气体在矩形沟槽的压迫下,更多地被强制扩散到扩散层和催化层中,且不同数量的矩形沟槽下扩散的浓度不同,因此不同流场之间浓度损耗的差异比较明显。

分析图3低电压(0.4 V)情况下可得,矩形沟槽的加入对电流密度的影响非常明显,而随着矩形沟槽数量的增加,对流道中气体的扩散能力增强,电流密度也随之增大。在所研究的矩形沟槽数中N=7表现出最大的电池性能。

2.1.2 低电压电流密度和氧气浓度分布的影响分析

对于阴极催化层表面反应物浓度,可以通过局部电流密度与反应物浓度的关系来反映,并采用Butler-Volmer方程[14]来描述催化层表面的电化学反应速率:

式中:α为电化学系数,其大小取决于电流密度和电极表面的过电位,在本研究中,被认为是常数。在式中,第一项为还原电流,表示正向反应的强度,第二项为氧化电流,与氧还原反应(ORR)相反。根据方程O2+4 H+→2 H2O,ORR在反应表面上的耗氧量应等于产生的电流。因此,氧浓度在反应边界上的平衡变成了:

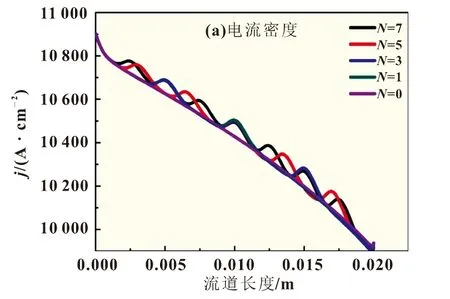

图4(a)、(b)分别为低电压下(0.4 V),从流道入口到出口方向,流场中不同矩形沟槽数量(N=0、1、3、5、7)的电池在阴极反应区域,电流密度的分布曲线和氧气含量分布曲线。

图4 不同沟槽数电流密度和阴极氧气浓度分布

从图4(a)中可以看出,从流道入口到出口方向电流密度逐渐减小,并且在各矩形沟槽周围的电流密度起伏增大现象明显;氧气含量的分布与电流密度的分布相似,如图4(b)。氧气的含量通常沿催化层方向减少(z轴方向),但在每个矩形沟槽的周围会出现起伏增大的区域。这个区域是由流体的强对流产生的,它增强了氧气向催化层的传输,这一结果与公式(9)理论相符。功率输出是电化学反应的结果,因此,沿催化层的耗氧量是衡量电池性能的一个重要参数。氧气浓度越高,表示电流密度越高,电池就会获得更好的性能。此外,Perng等[15]对单个矩形块进行了数值研究,得到了单个矩形块中电流密度和氧浓度分布的类似结果。

2.1.3 流道内压降的分布

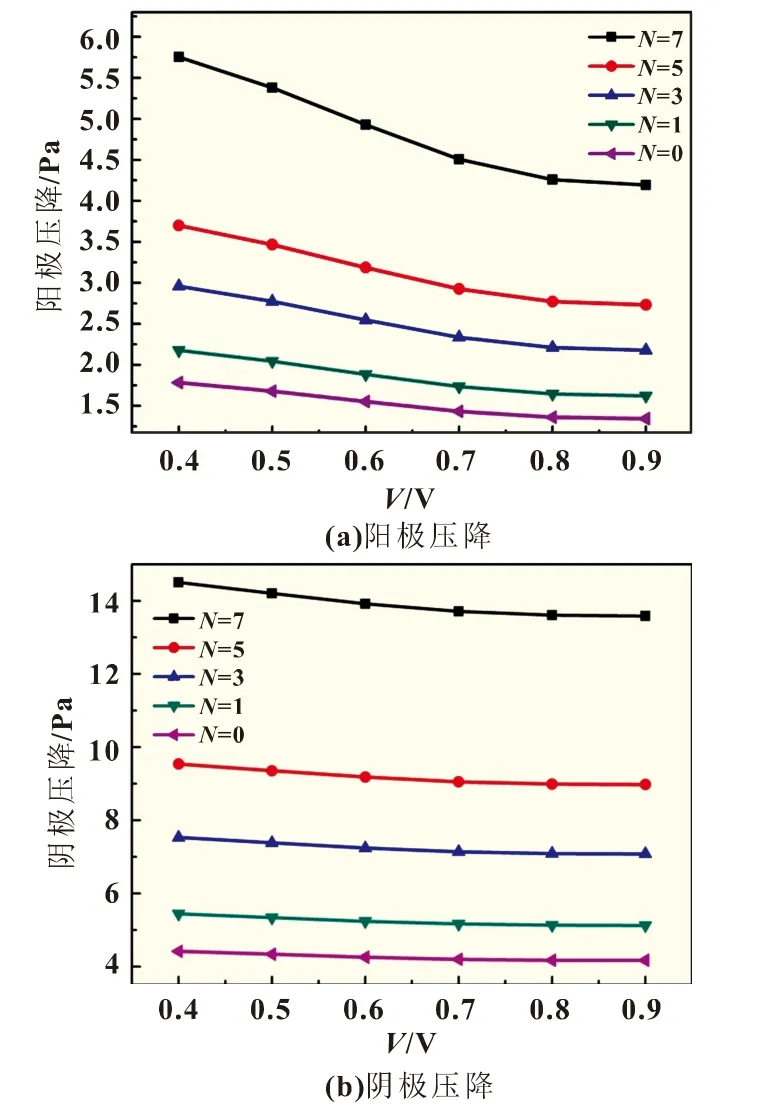

图5(a)、(b)显示了矩形沟槽的数量对阳极和阴极流道出入口压降的影响分析。

在图5(a)、(b)中,流道内的压降随着矩形沟槽数量的增加而增加,特别是在低电压时。矩形沟槽的存在对反应气体在流场和扩散层中的传输都有着重要的影响。随着沟槽数量的增加,更多的反应气体扩散到催化层中发生反应,耗氧量高,电池的性能增强。然而,增加矩形沟槽的数量,意味着流道内会出现更强的堵塞效应和更高的压力损失。在沟槽数大于5时,压降损失比较明显,过多矩形沟槽的加入会造成较大的压力损失。在Liu和Soong的研究中[6-7]认为,当流道中矩形挡板的数量N=3时,是比较适合的挡板数量。然而,本文研究结果表明,在保证电池性能的前提下,为了避免更高的压降损失,矩形沟槽的数量N=5为最适宜的沟槽数量。

图5 不同沟槽数对阳极和阴极流道内压降的影响

2.2 沟槽类型对电池性能的影响

2.2.1 流道内速度的影响分析

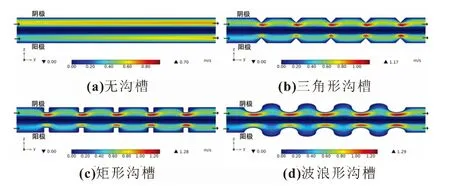

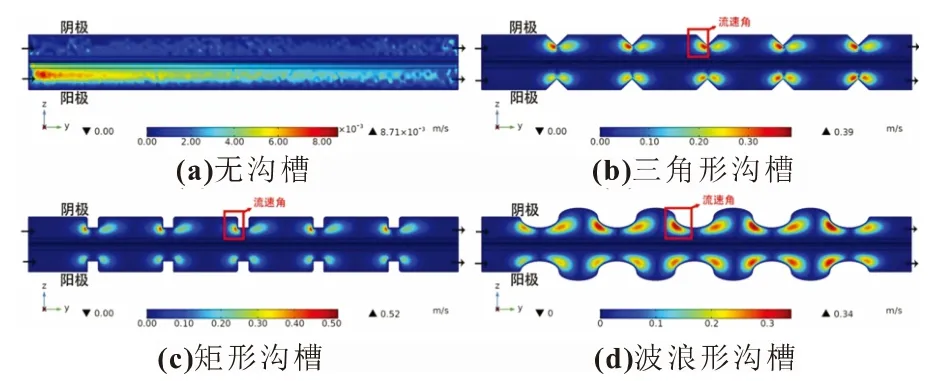

图6、7分别为电压为0.4 V时,燃料电池阳极、阴极入口速度分别为0.2和0.3 m/s时,在流道半宽处,电池流道内速度矢量y分量(轴向分量)和z分量(轴向分量)的分布云图。

图6 燃料电池不同流道结构速度矢量y分量

图7 燃料电池不同流道结构速度矢量z分量

通过图6(a)~(d)可以看出,燃料电池流道中有沟槽流道的速度分量(y分量)明显高于无沟槽流道的速度分量(y分量)。z轴方向速度矢量也是如此,如图7(a)~(d)。这主要是由于沟槽对流道内气体的扰动使流动气体在沟槽的上方加速流动,产生了更强的剪切作用,使反应气体更好地渗透到催化层中进行化学反应。

从图6、7还可以发现,三种有沟槽的流场中,对于y方向速度分量,波浪形沟槽流道的流速最大为1.29 m/s,矩形沟槽次之为1.28 m/s,三角形沟槽流速最差仅为1.17 m/s;而对于z轴方向的速度分矢量,最大速度出现在矩形沟槽的流道内为0.52 m/s,然后是三角形沟槽流道为0.39 m/s,流速最小的是波浪形沟槽的流道为0.34 m/s。虽然在z方向上波浪形沟槽的流速稍小于其他两种沟槽,但可以发现波浪形沟槽流速角远远大于矩形和三角形沟槽的流速角,对流体的扰动面积更大一些,因为波浪形沟槽的波峰比矩形和三角形的波峰更尖锐。这样在相同条件下,反应气体向扩散层和催化层的渗透效果就会更强。因此,综合y、z轴方向的速度分矢量,沟槽类型对电池性能影响的强弱依次为:波浪形沟槽>矩形沟槽>三角形沟槽。这将在本文后面讨论极化曲线时进行具体的研究。

2.2.2 流道内压力分布的影响分析

图8(a)、(b)所示为在电池电压为0.4 V,燃料电池流道无沟槽和有沟槽(三角形、波浪形和矩形)两种情况下,电池阴阳极流道内静态压力分布曲线。

图8 不同沟槽类型阳极和阴极流道内静态压力分布

燃料电池流道内的压降与达西摩擦系数有关,达西摩擦系数定义为:式中:ρ为流动气体密度;Um为流道内流体的速度,dp/ds是压力梯度曲线坐标的气体流道。由式(11)可得,流道内压降的大小与流道内流体的流速也存在着紧密的联系。

从电池入口(x=0 m)到出口(x=0.02 m)压降的存在是促进燃料气体流动的驱动力,从图中可以看出,不论是在阳极流道内还是在阴极流道内,有沟槽电池的压力几乎是无沟槽电池压力的两倍。通过对比阳极和阴极流道的压降可以看出,阴极流道中的压力均明显高于阳极流道中的压力,因为阴极侧的流速要高于阳极侧的流速,质量流量比阳极侧多。从图中还可以看出,对于三种有沟槽的流道,波浪形沟槽流道内的压降最大,矩形沟槽流道内的压降次之,三角形沟槽内的压降最小。因此,使用波浪形沟槽燃料电池的性能比使用矩形或三角形沟槽燃料电池的性能稍好一些。

2.2.3 阴极氧浓度分布的影响分析

图9为电池电压为0.4 V,电池流道无沟槽和有沟槽(三角形、矩形和波浪形)时,电池阴极氧气浓度的分布图。

图9 不同沟槽类型阴极氧气浓度分布

表3为电池流道无沟槽和有沟槽(三角形、矩形和波浪形)时,入口氧气浓度、出口氧气浓度以及出入口氧气浓度差值的数据。

阴极电极的净耗氧量可以通过从电池阴极入口(x=0 m)到出口(x=0.02 m)的氧气浓度差来确定,从图9(a)~(d)对比和表3中的数据可以看出,流场中三角形沟槽、矩形沟槽和波浪形沟槽的氧耗率分别为3.10、4.14和5.14 mol/m3,均大于无沟槽燃料电池的氢耗量1.30 mol/m3。这主要是由于在有沟槽存在的流道凸槽处,凸槽扰动了反应气体在流道内的流动。而正是由于反应气体流动扰动的增强,提高了反应气体扩散能力,即增大了反应气体在交界面的浓度,从而增强了催化层电化学反应的进行。相对于其他两种沟槽形状,波浪形沟槽具有更尖锐的波峰,从而扰动能力更强,气体的传输能力更强。

表3 不同沟槽类型阴极氧气浓度数值 mol/m3

2.2.4 极化曲线

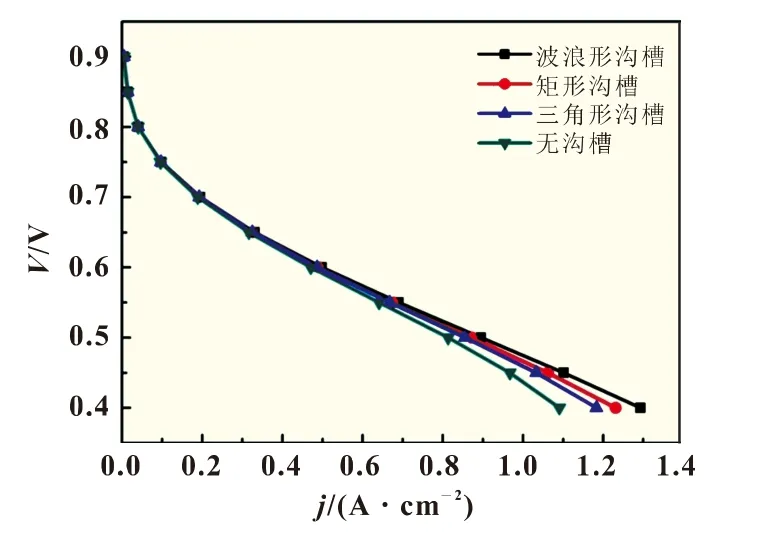

图10为燃料电池流道无沟槽和有沟槽(三角形、波浪形和矩形)两种情况下燃料电池的极化曲线。

图10 燃料电池不同流道结构的极化曲线

从图10的极化曲线图可以看出,加入沟槽的流道相比于无沟槽流道的燃料电池,电池性能均有所提高,且在大电流密度下差距较为显著;而在有沟槽的情况下相比,波浪形沟槽流道的电池性能略高于矩形沟槽流道,矩形沟槽流道的电池性能又略高于三角形沟槽流道。因为波浪形沟槽的波峰比矩形和三角形都更高,而矩形沟槽比三角形沟槽对流体扰动的区域更大,反应物质可以更容易渗透到催化层进行化学反应。因此,从总体性能来看,流道有沟槽的电池性能要优于无沟槽的性能;三种沟槽类型中,波浪形沟槽要优于矩形沟槽,矩形沟槽优于三角形沟槽。

3 结论

本文通过对流道中加入不同数量(N=0、1、3、5、7)的矩形沟槽和不同类型的沟槽(波浪形、矩形和三角形)获得了新型流场结构,并对其性能进行了分析,得出以下结论:

(1)加入了矩形沟槽的新型流场,促进了电池内物质的扩散,同时也提高了电池性能;在流道内压降合理的情况下,矩形沟槽数N=5为最适宜的沟槽数。

(2)加入了不同类型沟槽(N=5)的新型流场,对反应气体的流动性、扩散性和电性能均有所提高;其中,波浪形沟槽的效果最优,矩形沟槽次之,三角形沟槽略差一些。