深海双层保温电池舱设计及温度场数值模拟

2021-02-01吴俊飞赵文捷

吴俊飞, 王 豪,赵文捷

(青岛科技大学机电工程学院,山东 青岛 266061)

近年来,随着人口剧增,环境恶化,陆上资源逐步匮乏,对海洋资源的探索和开发越来越受到各界的重视[1]。深海低温、缺氧、能见度低以及强大的海水压力等复杂恶劣的工作环境导致无法对其直接观测、获取各种海洋参数数据,此时必须借助各种各样的水下勘测仪器和设备,例如水下机器人、水下施工设备、海洋潜标、浮标、海床基和各类传感器等,这就离不开电池提供能源动力。

海水温度一般随着深度的增加而减小,水深350 m以内减小的速率最大;350~2 000 m减小速率较大;2 000~4 000 m减小速率较缓;4 000 m以下基本保持不变。水深1 000 m时,水温约为4~5℃,2 000 m水温约为2~3℃,4 000 m以下水温约为1~2℃。目前深海勘测仪器设备供电电池,在深海低温条件下放电能力只能达到正常放电电量的50%。

付平等[2]以潜标系统供电锂电池为研究对象,分别对加入保温材料石蜡、聚氨酯发泡、气凝胶毡的锂电池以及无保温材料锂电池在海水温度为4℃条件下进行数值模拟与实验研究,对内部温度及放电效率进行分析,得出结论:加入保温材料石蜡、聚氨酯发泡以及气凝胶毡的锂电池与无保温材料锂电池相比,其放电时间分别提高了7.9%、5.9%以及5.1%,无保温材料潜标系统工作时间为90天,加入保温材料可以使工作时间最高提高到99天左右。这证明了保温结构对于深海观测仪器设备供电电池舱的实用性以及重要性。

因此,为提升深海勘测仪器设备供电电池放电电量,延长深海勘测仪器设备的使用周期,设计了一种深海耐压双层保温电池舱。以深海观测仪器设备供电电池舱保温层厚度为研究对象,利用ANSYS Workbench软件对不同保温层厚度下电池舱温度场进行数值模拟,得到了不同保温层厚度下电池舱内温度随时间变化曲线,以及不同保温层厚度下电池舱内温度分布云图,最终得到在保证锂电池最佳工作温度下的最优厚度,以保证深海勘测仪器设备在深水高压区都能够持续稳定地工作。

1 双层保温电池舱结构设计

1.1 设计参数

(1)设计水深:2 000 m;(2)外层耐压壳体壁厚:10 mm;(3)内径:190 mm;(4)舱内净长:830 mm;(5)外压筒体长度:877 mm。

1.2 结构设计

该型号电池舱为圆筒形,包括厚壁耐压外层和真空保温内层。外层由圆柱形筒体及两端的平盖封头组成,筒体与两端平盖封头采用螺钉连接,并采用O型圈进行密封;内层为焊接在筒体和平盖封头内部的薄壁真空保温层。内外层之间采用抽真空及表面镀银处理,实现保温功能,其结构如图1所示。

图1 双层保温电池舱结构示意图

电池舱外层耐压筒体及两端的平盖封头用于承受海水带来的全部压力,采用耐海水腐蚀、隔热好、高强度以及低密度的TC4钛合金材料制成。位于真空保温筒体内侧的保温层采用保温效果好、性能稳定、耐老化、易加工且无毒无味的聚氨酯保温材料加工而成。

2 双层保温电池舱温度场分析

通过ANSYS Workbench软件对双层保温电池舱进行温度场分析,可以计算电池舱内的温度分布情况以及其他的热力学参数[3]。

由双层保温电池舱结构可知,当电池组为深海勘测仪器设备供电时,电池组作为电池舱内热源产生热量[4],并通过空气、聚氨酯保温层、真空保温层,以及外层耐压壳体等传播到海水中,即热量在双层保温电池舱内的传递过程由以下6个环节组成[5]:(1)电池组壳体外壁面到聚氨酯保温层内壁面间的空气传热;(2)聚氨酯保温层内壁到外壁的导热;(3)聚氨酯保温层外壁面(真空耐压筒体内壁面)到真空耐压筒体外壁面的圆筒壁导热;(4)真空耐压筒体外壁面到电池舱耐压壳体内壁面间的辐射传热;(5)电池舱外层耐压壳体内壁面到外壁面的圆筒壁导热;(6)电池舱外层耐压壳体外壁面到海水的对流换热[6]。

根据上述分析,双层耐压保温电池舱的热传递过程可简化成常物性、有内热源的三维非稳态传热问题[7]。

2.1 数学模型

2.1.1 内部热生成率的计算

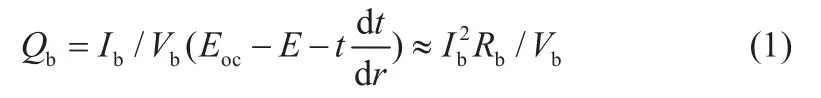

当电池组为深海勘测仪器设备供电时,电池组作为电池舱内热源产生热量。电池内部区域单位体积的热生成率计算公式如式(1)所示[7]:

式中:Qb为电池内部热生成率,W/m3;Ib为电池工作电流,A;Vb为电池总体积,m3;Eoc为电池开路电压,V;E为电池放电电压,V;Rb为电池内阻,Ω;r为电池半径,m。

2.1.2 电池舱外壁面与海水间的对流换热

电池舱外壁与海水间的热量传递方式为对流换热,其计算公式如式(2)所示[8]:

式中:Φo为电池舱段与海水交换的热量,W;Ao为电池舱外壁面与海水对流换热面积,m2;hf为海水与电池舱外壁面间对流换热系数,W/(m2·K);tco为电池舱外壁面温度,℃;tf为海水温度,℃。

2.1.3 聚氨酯保温层、真空层耐压筒体以及电池舱壳体内壁到外壁的导热

聚氨酯保温层内壁到外壁的导热、真空层耐压筒体内壁到外壁的导热以及电池舱耐压壳体内壁到外壁的导热,这三种情况的计算方程相同,为圆筒壁的导热方程,如式(3)所示[8]:

式中:Φ为通过圆筒壁面的热流量,W;t1为内壁温度,℃;t2为外壁温度,℃;r2为外壁半径,m;r1为内壁半径,m;lc为保温层长度,m。

2.1.4 真空耐压筒体到电池舱耐压壳体内壁面间的辐射传热

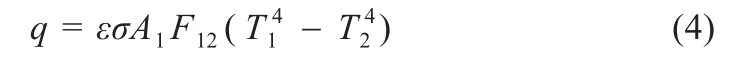

真空耐压筒体与电池舱耐压壳体内壁面间采用抽真空的保温方式。热量主要以辐射传热为主,因此他们之间的净热量传递可用斯蒂芬-玻尔兹曼方程来计算:

式中:q为热流率,W;ε为辐射率(黑度);σ为斯蒂芬-玻尔兹曼常数,约为 5.6×10-8W/(m2·K);A1为辐射面 1的面积,m2;F12为由辐射面1到辐射面2的形状系数;T1为辐射面1的绝对温度,K;T2为辐射面2的绝对温度,K。

2.1.5 电池组壳体外壁面到聚氨酯保温层内壁面间的空气传热σ

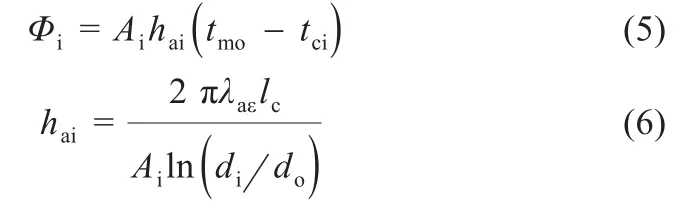

电池组壳体外壁面与聚氨酯保温层内壁面间通过空气进行对流换热,其计算方程如下所示:

式中:Φi为电池组壳体外壁与聚氨酯保温层内壁空气对流换热量,W;Ai为电池组换热表面积,m2;hai为空气对流换热系数,W/(m2·K);tmo为电池组壳体外壁面温度,℃;tci为聚氨酯保温层内壁温度,℃;λaε为空气当量导热系数,W/(m·K);di为聚氨酯保温层内径,m;do为电池组模块外径,m。

2.2 材料信息

电池舱外层耐压壳体材料为TC4钛合金,真空耐压壳体材料为304不锈钢,保温层材料为聚氨酯,电池为锂/亚硫酰氯电池[9],材料的热力学参数如表1所示。

表1 材料热力学参数表

2.3 边界条件

对内部电池定义热生成率,大小由式(1)计算,为2.148 8×10-6W/mm3;对与海水接触的表面施加对流换热边界条件,可计算出对流换热系数为2×10-4W/(mm2·℃),海水环境温度为4℃;对真空耐压筒体外侧设置辐射类型为Surface to Surface,辐射率为0.35,环境温度为4℃;对耐压筒体内侧设置辐射类型为Surface to Surface,辐射率为0.5,环境温度为4℃。

2.4 温度场仿真结果与分析

2.4.1 真空保温层厚度的确定

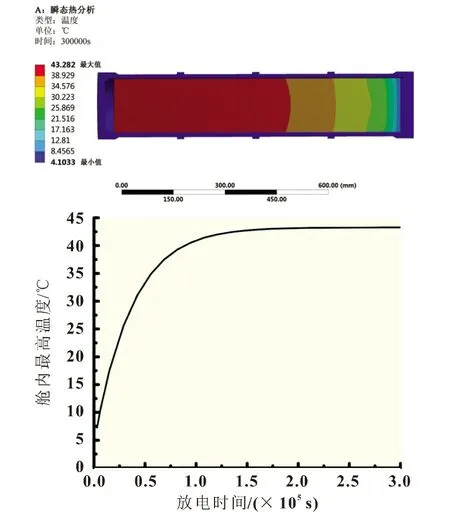

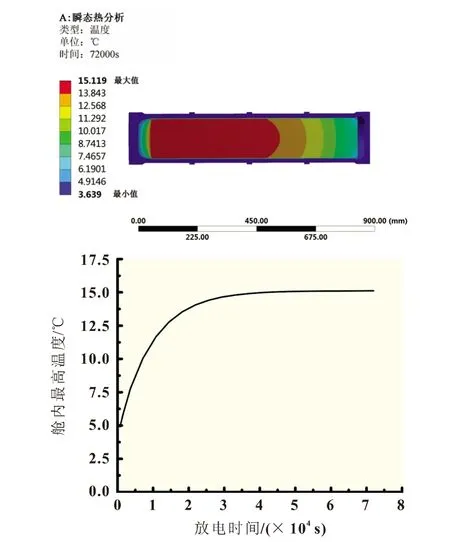

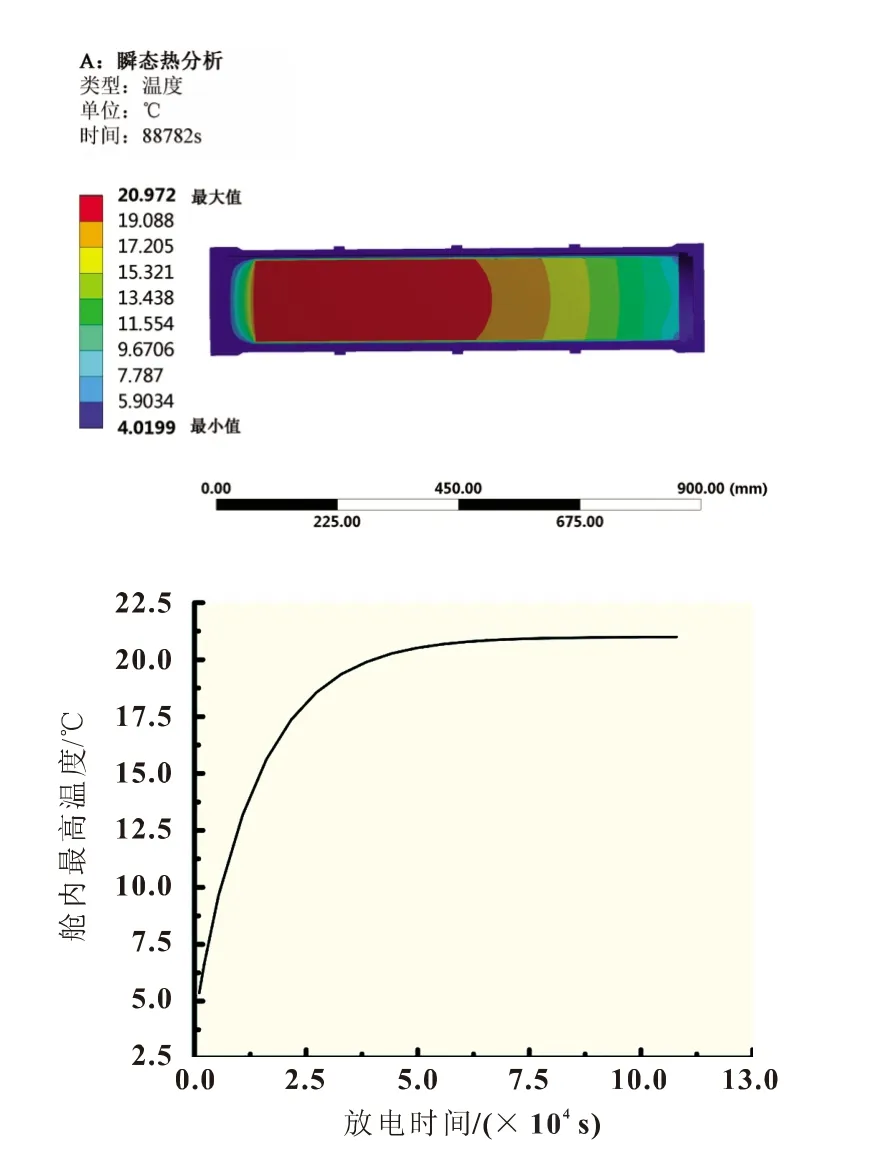

利用ANSYS Workbench软件分析了当只采用真空保温层进行保温时舱内温度的分布情况,计算了真空保温层厚度为2和3 mm两种情况下电池舱内最高温度随放电时间的变化情况。计算结果如图2和图3所示。

图2 只采用2 mm真空层保温时,电池舱温度分布及随放电时间变化曲线图

图3 只采用3 mm真空层保温时,电池舱温度分布及随放电时间变化曲线图

由图2和图3可得,当只采用2 mm真空保温层保温时,电池舱内最高温度约为4.9℃,海水温度为4℃,此时与外界海水温度近似一致,基本起不到保温作用;当只采用3 mm真空保温层保温时,电池舱内最高温度约为43.3℃,已超过电池最适宜的工作温度,因此真空保温层厚度选用2 mm。

2.4.2 聚氨酯保温层厚度的确定

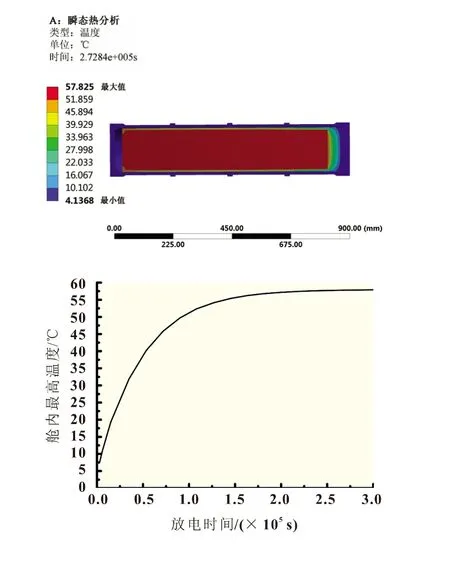

为确定聚氨酯保温层厚度,利用ANSYS Workbench软件分别分析了在真空保温层厚度为2 mm时,不同聚氨酯保温层厚度下电池舱内温度的分布情况。对真空保温层厚度2 mm,聚氨酯保温层厚度2 mm;真空保温层厚度2 mm,聚氨酯保温层厚度3 mm;真空保温层厚度2 mm,聚氨酯保温层厚度5 mm以及真空保温层2 mm,聚氨酯保温层6 mm这4组不同的厚度组合进行模拟计算,计算结果如图4~图7所示。

图4 保温层2 mm,真空层2 mm时电池舱温度分布及随放电时间变化曲线图

图5 保温层3 mm,真空层2 mm时电池舱温度分布及随放电时间变化曲线图

图6 保温层5 mm,真空层2 mm时电池舱温度分布及随放电时间变化曲线图

图7 保温层6 mm,真空层2 mm时电池舱温度分布及随放电时间变化曲线图

由图4到图7可知,当用2 mm真空保温层,2 mm聚氨酯保温层保温时,电池舱最高温度约为4.9℃,而海水环境温度为4℃,温度达到稳定的时间约为6.8×103s,此时基本起不到保温作用;当聚氨酯保温层厚度为3 mm,真空保温层厚度为2 mm时,电池舱最高温度为15℃,温度开始显著提升,开始能够起到保温的作用,同样温度达到稳定的时间开始增加,温度达到稳定时的时间约为5×104s;随着聚氨酯保温层厚度的不断增加,舱内的温度也开始提升,温度达到稳定的时间也不断增加,当聚氨酯保温层厚度为5 mm,真空保温层厚度为2 mm时,舱内最高温度为21℃,温度达到稳定的时间约为9×104s;当聚氨酯保温层厚度为6 mm,真空保温层厚度为2 mm时,舱内最高温度为58℃,温度达到稳定的时间为2×105s。

深海用勘测仪器设备供电电池的标准工作温度范围通常在20~40℃之间[10],但电池工作温度过高将影响电池使用寿命,安全性得不到保证;温度过低又会影响电池放电量,无法满足深海观测仪器设备的正常工作周期,因此为保证电池工作温度适宜,选用真空保温层厚度2 mm,聚氨酯保温层厚度5 mm的组合保温方式进行保温。

3 总结

本文以深海观测仪器设备供电电池舱保温层厚度为研究对象,利用ANSYS Workbench软件对不同保温层厚度下电池舱温度场进行数值模拟。对模拟结果进行分析发现,当只用真空保温层进行保温时,无法使舱内温度维持在锂电池的正常工作温度下,因此采用组合保温的方式进行保温,对不同厚度组合进行模拟,最终得到在保证锂电池最佳工作温度下的最优厚度,并最终选择真空层2 mm,保温层5 mm的组合保温方式进行保温。